一种铝灰处理方法

1.本发明属于有色冶金固废资源环保处理技术领域,具体涉及一种铝灰处理方法。

背景技术:

2.铝灰是可再生资源,主要有金属铝单质、氧化物、氮化物和盐溶剂组成。金属铝在氧化铝和氮化铝包覆下存在。铝灰有一次铝灰和二次铝灰,一次铝灰主要来源为电解铝,铝加工熔铸及再生铝行业直接产生的铝灰,二次铝灰为一次铝灰回收金属铝后的铝灰。

3.目前,随着我国铝工业的发展,铝熔炼废渣“铝灰”的量也越来越大,2020年11月5日生态环境部通过《国家危险废物名录(2021年版)》,对铝冶炼过程中产生的危险废物进行了重新梳理,将铝灰划定为危险废弃物(hw48),该《名录》从2021年1月1日起实施。对铝灰的处理需严格按照危废相关要求进行,对此国内外学者围绕铝灰处理技术开展了大量工作。

4.目前对于一次铝灰的处理工艺路线如下。

5.一次铝灰的主要处理主要目的回收其中的金属铝,目前主要方法有:炒铝灰、热压榨、球磨干磨筛分等方法。其中炒铝灰应用最广,该方法利用铝灰中铝在空气中氧化放热以及铝金属颗粒与铝灰的润湿性差,接触角高的原理形成的工艺。将铝灰直接放置回转锅中,通过对铝灰翻炒搅拌,铝液态珠集中在锅底并返回熔铸,该方法环境恶劣,劳动强度及人身危害大,能耗高,并增加aln的含量为二次铝灰无害化增加负担。热压榨法是加热铝灰至热态,通过施加外力将液态铝挤压出来。将热铝灰置入渣槽,通过施加压力将铝液挤出回收。球磨干磨筛分工艺,该方法利用球磨过程将铝挤压成片,通过筛分回收铝粒。该方法设备简单,回收率高,在国内均广泛应用,但是该方法能耗较高,铝灰易被钢球污染带入铁杂质。

6.对于二次铝灰无害化处理工艺路线如下。

7.二次铝灰的处理是对经过提取金属铝后的铝灰进行无害化,其目的是脱出二次铝灰中的氮和盐,避免环境的污染。其主要方法有:火法烧结工艺和湿法水解工艺。火法烧结处理采用焙烧固结的方式,将铝灰中有害成分通过高温烧结的方式排除,然后达到铝灰无害化利用的目的,该方法工艺简单,但能耗较高,辅料消耗量大,焙烧后的烟气处理难度高,对环境会造成次生污染。湿法水解工艺利用铝灰水解反应,将铝灰制浆后进行脱氮处理,该方法脱氮脱盐效果好,但是湿法处理面临铝灰浆料的浓缩,过滤和干燥等工序。该湿法处理效果好,但是生产工序长,处理成本相对较高。

8.上述铝灰处理工艺基本上实现了金属铝的回收和无害化处理,但是存在如下不足之处。

9.1、炒灰、挤压、球磨筛分工艺,工艺流程大多原始,装备自动化程度低,工人作业条件差,劳动强度大,无组织排放等环境问题突出。

10.2、常用的炒灰和球磨筛分,电耗高,铝灰中铁杂质含量高,球磨筛分铝灰堵料板结现象严重。

11.3、一次铝灰炒灰处理,会出现大量的粉尘,无机盐,氨气等有害气体等副产品,对于处理次生“三废”的处理成本高。

12.4、传统铝灰无害化处理,采用焙烧处理会浪费大量的能源,采用湿法处理工艺会存在处理流程工序多,能耗高等问题,而且传统的处理方法能源消耗和添加剂消耗较高,生产成本高,不经济。

技术实现要素:

13.本发明的目的在于克服现有技术中存在的问题,提供一种铝灰处理方法。用于电解铝、再生铝和铝加工行业产生的一次铝灰处理,可以实现铝灰中金属铝回收及铝灰物料再磨,并得到中细粒级,细粒级,超细粒级等三种不同粒级的铝灰产品,并通过高效脱氮制备脱氮干铝灰,该方法是一种高效节能环保的集金属铝分离,铝灰干磨分级和脱氮无害化处理于一体的方法。

14.为实现上述目的,本发明采用以下技术方案。

15.一种铝灰处理方法,包括如下步骤:步骤1、铝灰原料打散重力风选:将电解铝、再生铝和铝加工生产过程中的铝灰,通过计量和皮带输送系统,在重力选粉机进料口进行原料打散,通过重力和风力分选,将粗颗粒铝灰和金属铝分选从下排料口排出,中细粉和细分被气流带出。

16.步骤2、细碎再磨:将步骤1中粗颗粒铝灰,经过金属铝分拣后,输送进高压辊磨系统中进行辊磨,辊磨后的物料再次进入重力风选系统中,粗颗粒铝灰返回高压辊磨形成闭路循环。

17.步骤3、金属铝分离:将步骤2中通过高压辊磨系统辊磨后的铝灰,经过重力风选机分选,金属铝片从重力风选机中粒级卸料口出回收,细粒级的铝灰随风进入中细粉动态选粉机,金属铝经过碾压成片,便于分拣,提高金属铝回收率。

18.步骤4、中细粒级回收:将步骤3中细粒级颗粒从重力风力选粉机上部排出,风力输送至动态选粉机,动态选粉机排料口收集回收中细粒级的铝灰,可根据应用回收存储再利用或返回辊磨系统。

19.步骤5、细粒级脱氮。将步骤4中,细粒级铝灰将从动态选粉机上排口,进入铝灰脱氮反应塔中,细粒级铝灰进入脱氮反应塔下部,脱氮处理后的铝灰从反应塔上部排出。

20.步骤6、回收细粒级脱氮铝灰,脱氮反应塔排出的铝灰和蒸汽,进入旋风除尘和沉降室收尘,除尘下料口回收细粒级脱氮铝灰,含尘气体进入下步处理。

21.步骤7、最终将步骤6含尘气体经过收尘器,完成气固分离,收尘器收集超细粒级脱氮铝灰,收尘净化后的气体由风机送入铝厂或碳素厂脱硫脱销系统中综合处理后外排。

22.作为优选方式,所述步骤1中,经过重力风选,进入高压辊磨系统的铝灰粒级控制在1mm-35mm粒级原料的处理范围。

23.作为优选方式,所述步骤1中,重力风选机可采用重力选粉机,该选粉机具有物料格栅打散、风流调节、重力分级、风选等功能。

24.作为优选方式,所述步骤1中,重力选粉机中设置调节调风叶片,根据物料情况调节叶片开度,角度调节板调节范围5

°‑

45

°

,从而改变重力风选机内部、气流分布和流速,以便风选出1mm~3mm粒级的中细粉铝灰。

25.作为优选方式,所述步骤1中,重力风选机可采用重力选粉机,风选可根据铝灰无害化处理要求,采用热风或者水蒸气,热风和水蒸气资源可以从电解铝或碳素车间获得。

26.作为优选方式,所述步骤1中,重力风选机可采用重力选粉机,风选风机转速可以控制在100-2000r/min,。

27.作为优选方式,所述步骤2中,高压辊磨前设置恒重缓冲仓,保证物料料柱的稳定。

28.作为优选方式,所述步骤2中,高压辊磨设备柱钉采用碳化钨硬质合金,动辊系统液压控制保证物料料流稳定,高压辊转速为10-20r/min。

29.作为优选方式,所述步骤2中,高压辊磨系统设置闭路循环,根据铝灰脱氮反应的活性需求,调节控制机械活化强度,控制好合格粒级。

30.作为优选方式,所述步骤3中,选粉机中粒级铝灰分布在1mm-3mm,底部卸料后分拣金属铝,铝灰分拣后经斗提返回高压辊磨系统,形成闭路循环。

31.作为优选方式,所述步骤3中,金属铝分拣采用跳汰机、干式高频筛分机或人工分拣中的一种。

32.作为优选方式,所述步骤4中,铝灰中细颗粒从动态选粉机排料口排出,中细粒级粒度2-0.15mm,动态选粉机的转子转速为40-400r/min,动态选粉机导流叶片角度0

°‑

30

°

。

33.作为优选方式,所述步骤5中,超细级物料会随风被带入脱氮反应塔,反应塔分多级串联,设置喷嘴喷入水蒸气和催化剂。

34.作为优选方式,所述步骤5中,脱氮反应塔中,水蒸气温度控制在120-250℃,蒸气压力在0.1-0.8mpa。

35.作为优选方式,所述步骤5中,脱氮反应塔中,铝灰和蒸气的比例控制在100~10的范围内。

36.作为优选方式,所述步骤5中,脱氮反应塔中,脱氮反应时间为10-60min,反应时间的控制根据排风风机和鼓热风机控制气体流速,也可以通过设计反应塔长度和多级串联来实现。

37.作为优选方式,所述步骤5中,脱氮反应塔中,铝灰细颗粒粒度控制在0.15-0.01mm之间。

38.作为优选方式,各步骤系统连接,均采用密闭收尘器,防止无组织排放;各系统阀门控制采用气动阀或电动阀,可实现整体系统自动化联锁控制。

39.作为优选方式,所述步骤6中,经过脱氮处理后的铝灰通过,旋风收尘和沉降收尘回收脱氮无害化铝灰。

40.作为优选方式,所述步骤7中,收尘器可以根据当地固体颗粒排放标准,选择布袋除尘器,静电除尘器或预荷电袋除尘器,收尘排料口收集超细颗粒级无害化铝灰。

41.作为优选方式,所述步骤7中,最终通过除尘的气体含有nh3,通过排风风机送至电解铝或碳素厂的脱硫塔中进行处理,可以提升脱硫效率,最终实现铝灰在电解铝厂的综合化处理的趋零排放。

42.本发明与现有技术相比,其有益效果在于。

43.1、本发明加入了低能耗的高压辊磨工艺,采用风选分级和高压辊压闭路循环处理方法,减少了磨矿电耗,铝灰持续磨矿同步分离金属铝和再磨铝灰,没有钢球和衬板消耗。

44.2、采用风选分级可以控制三种不同粒级铝灰的生产,可以根据无害化工艺和最终铝灰再利用的需求,灵活控制铝灰的粒级分布。

45.3、提出采用干磨风选工艺方法,减少磨矿水的消耗,也避免了铝灰无害化处理所

产生的废水处理。

46.4、提出了干磨风选提金属铝的工艺方案,避免了炒铝灰添加无机盐需无害化处理的工序要求。

47.5、提出利用高压辊磨机械活化的方法,增加铝灰脱氮水解的表面活性,提升了脱氮的效率和反应速度。

48.6、提出利用细颗粒铝灰流态化与水蒸气脱氮反应,反应效率高,速度快,通过控制铝灰粒度,风力流速,水蒸气比例,蒸汽温度,蒸汽压力,反应塔串联级数,达到脱氮反应的目的。

49.7、提出了高效短流程铝灰脱氮干法工艺,避免了铝灰无害化湿法处理后的浓缩过滤及水处理等工序,节约能源环境友好。

50.8、可以结合电解铝和碳素厂现有工况条件,利用已有的能量介质资源和工艺装备,将铝灰无害化综合处理系统嵌入电解铝生产体系,实现铝灰在电解铝工业生态圈的综合化资源利用,提升企业竞争力。

51.9、该方法和系统设计易于实现铝灰大批量连续性生产处理,自动化程度高,生产制度可以根据铝灰原料特性灵活调整。

附图说明

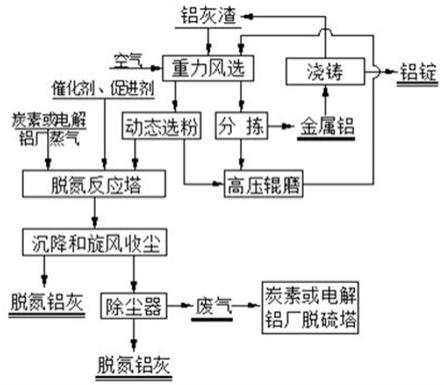

52.图1本发明工艺流程图。

53.图2本发明设备连接图;图中标记为:1-铝灰仓、2-重力风选机、3-鼓风机、4-分拣皮带、5-铸锭机、6-动力风选机、7-恒重物料仓、8-高压辊磨机、9-脱氮反应塔、10-沉降和旋风收尘、11-主抽风机、12-除尘器、13-空压气站、14-外排风机。

具体实施方式

54.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤外,均可以以任何方式组合,除非特别叙述,均可以被其他等效或具有类似目的的替代特征加以替换,即,除非特别叙述,每个特征之一系列等效或类似特征中的一个实例而已。

55.一种铝灰处理方法,包括如下步骤:步骤1、铝灰原料打散重力风选:将电解铝、再生铝和铝加工生产过程中的铝灰,通过计量和皮带输送系统,在重力选粉机进料口进行原料打散,通过重力和风力分选,将粗颗粒铝灰和金属铝分选从下排料口排出,中细粉和细分被气流带出。

56.步骤2、细碎再磨:将步骤1中粗颗粒铝灰,经过金属铝分拣后,输送进高压辊磨系统中进行辊磨,辊磨后的物料再次进入重力风选系统中,粗颗粒铝灰返回高压辊磨形成闭路循环。

57.步骤3、金属铝分离:将步骤2中通过高压辊磨系统辊磨后的铝灰,经过重力风选机分选,金属铝片从重力风选机中粒级卸料口出回收,细粒级的铝灰随风进入中细粉动态选粉机,金属铝经过碾压成片,便于分拣,提高金属铝回收率。

58.步骤4、中细粒级回收:将步骤3中细粒级颗粒从重力风力选粉机上部排出,风力输送至动态选粉机,动态选粉机排料口收集回收中细粒级的铝灰,可根据应用回收存储再利

用或返回辊磨系统。

59.步骤5、细粒级脱氮。将步骤4中,细粒级铝灰将从动态选粉机上排口,进入铝灰脱氮反应塔中,细粒级铝灰进入脱氮反应塔下部,脱氮处理后的铝灰从反应塔上部排出。

60.步骤6、回收细粒级脱氮铝灰,脱氮反应塔排出的铝灰和蒸汽,进入旋风除尘和沉降室收尘,除尘下料口回收细粒级脱氮铝灰,含尘气体进入下步处理。

61.步骤7、最终将步骤6含尘气体经过收尘器,完成气固分离,收尘器收集超细粒级脱氮铝灰,收尘净化后的气体由风机送入铝厂或碳素厂脱硫脱销系统中综合处理后外排。

62.作为优选方式,所述步骤1中,经过重力风选,进入高压辊磨系统的铝灰粒级控制在1mm-35mm粒级原料的处理范围。

63.作为优选方式,所述步骤1中,重力风选机可采用重力选粉机,该选粉机具有物料格栅打散、风流调节、重力分级、风选等功能。

64.作为优选方式,所述步骤1中,重力选粉机中设置调节调风叶片,根据物料情况调节叶片开度,角度调节板调节范围5

°‑

45

°

,从而改变重力风选机内部、气流分布和流速,以便风选出1mm~3mm粒级的中细粉铝灰。

65.作为优选方式,所述步骤1中,重力风选机可采用重力选粉机,风选可根据铝灰无害化处理要求,采用热风或者水蒸气,热风和水蒸气资源可以从电解铝或碳素车间获得。

66.作为优选方式,所述步骤1中,重力风选机可采用重力选粉机,风选风机转速可以控制在100-2000r/min,。

67.作为优选方式,所述步骤2中,高压辊磨前设置恒重缓冲仓,保证物料料柱的稳定。

68.作为优选方式,所述步骤2中,高压辊磨设备柱钉采用碳化钨硬质合金,动辊系统液压控制保证物料料流稳定,高压辊转速为10-20r/min。

69.作为优选方式,所述步骤2中,高压辊磨系统设置闭路循环,根据铝灰脱氮反应的活性需求,调节控制机械活化强度,控制好合格粒级。

70.作为优选方式,所述步骤3中,选粉机中粒级铝灰分布在1mm-3mm,底部卸料后分拣金属铝,铝灰分拣后经斗提返回高压辊磨系统,形成闭路循环。

71.作为优选方式,所述步骤3中,金属铝分拣采用跳汰机、干式高频筛分机或人工分拣中的一种。

72.作为优选方式,所述步骤4中,铝灰中细颗粒从动态选粉机排料口排出,中细粒级粒度2-0.15mm,动态选粉机的转子转速为40-400r/min,动态选粉机导流叶片角度0

°‑

30

°

。

73.作为优选方式,所述步骤5中,超细级物料会随风被带入脱氮反应塔,反应塔分多级串联,设置喷嘴喷入水蒸气和催化剂。

74.作为优选方式,所述步骤5中,脱氮反应塔中,水蒸气温度控制在120-250℃,蒸气压力在0.1-0.8mpa。

75.作为优选方式,所述步骤5中,脱氮反应塔中,铝灰和蒸气的比例控制在100~10的范围内。

76.作为优选方式,所述步骤5中,脱氮反应塔中,脱氮反应时间为10-60min,反应时间的控制根据排风风机和鼓热风机控制气体流速,也可以通过设计反应塔长度和多级串联来实现。

77.作为优选方式,所述步骤5中,脱氮反应塔中,铝灰细颗粒粒度控制在0.15-0.01mm

之间。

78.作为优选方式,各步骤系统连接,均采用密闭收尘器,防止无组织排放;各系统阀门控制采用气动阀或电动阀,可实现整体系统自动化联锁控制。

79.作为优选方式,所述步骤6中,经过脱氮处理后的铝灰通过,旋风收尘和沉降收尘回收脱氮无害化铝灰。

80.作为优选方式,所述步骤7中,收尘器可以根据当地固体颗粒排放标准,选择布袋除尘器,静电除尘器或预荷电袋除尘器,收尘排料口收集超细颗粒级无害化铝灰。

81.作为优选方式,所述步骤7中,最终通过除尘的气体含有nh3,通过排风风机送至电解铝或碳素厂的脱硫塔中进行处理,可以提升脱硫效率,最终实现铝灰在电解铝厂的综合化处理的趋零排放。

82.实施例1。

83.原料采用我国内蒙地区某电解铝厂铝灰,氧化铝含量67.4%,金属铝含量5.67%,氮含量6%,原料含水率1%,原料粒径d50=3mm。

84.选取待处理原料2000kg,通过螺旋输送给料,将物料送入重力v型风选机内,导流片角度20

°

,风机转速1400r/min,,在重力v型风选机下料口内回收粒度1mm以上的物料,经过分拣选出金属铝和铝灰,回收金属铝106.3kg,金属铝回收率93.7%,再将物料用斗提机送入高压辊磨恒重料仓内,再进入高压辊磨系统后,高压辊磨机处理能力10t/h,辊距5mm,物料在进入重力v型风选机内,粒径1mm以上颗粒分拣后再次返回高压辊磨系统,形成闭路循环,重力v选机卸料口回收物料量为32%,中细颗粒随风力进入动态选粉机内,动态选粉机转子转速250r/min,转子导流片角度12

°

,分选出粒径为1mm-0.15mm的中细粒级的铝灰,中细粒级的回收率46%,根据系统形况将风选出的铝灰再次返回高压辊磨系统进行循环辊磨,通过动态选粉机的细粒级铝灰,风力输送进入脱氮反应塔中,脱单反应塔设置两级串联模式,脱氮反应时间为40min,一级反应塔蒸气温度(180℃),在一级反应塔内喷入催化剂氢氧化钠20kg和活性剂无水乙醇20kg,铝灰与蒸气比例为10:1,二级反应塔蒸气温度250℃,蒸气压力为0.8mpa,脱氮后的铝灰经过沉降室和旋风收尘系统,回收细粒级脱氮铝灰,脱氮铝灰中含氮量为0.45%,铝灰粒级为d80=0.05mm,最终脱氮铝灰回收2200kg,铝灰含水率为11.23%。

85.实施例2。

86.原料采用我国广东地区再生铝厂的铝灰,氧化铝含量42.5%,金属铝含量30.8%,氮含量4.32%,原料含水率0.6%,原料粒径d50=10mm。

87.选取待处理原料2000kg,通过螺旋输送给料,将物料送入重力v型风选机内,导流片角度25

°

,风机转速1200r/min,在重力v型风选机下料口内回收粒度2mm以上的物料,经过分拣选出金属铝和铝灰,回收金属铝552.03kg,金属铝回收率89.61%,再将物料用斗提机送入高压辊磨恒重料仓内,再进入高压辊磨系统后,高压辊磨机处理能力10t/h,辊距8mm,物料在进入重力v型风选机内,粒径2mm以上颗粒分拣后再次返回高压辊磨系统,形成闭路循环,重力v选机卸料口回收物料量为43.35%,中细颗粒随风力进入动态选粉机内,通过控制动态选粉机转子转速和导流片角度,动态选粉机转子转速300r/min,转子导流片角度12

°

,分选出粒径为2mm-0.15mm的中细粒级的铝灰,中细粒级的回收率28.89%,根据系统形况将风选出的铝灰再次返回高压辊磨系统进行循环辊磨,通过动态选粉机的细粒级铝灰,风力

输送进入脱氮反应塔中,脱单反应塔设置三级串联模式,脱氮反应时间为60min,一级反应塔蒸气温度120℃,铝灰与蒸气比例为30:1,二级反应塔蒸气温度200℃,蒸气压力为0.1mpa,脱氮后的铝灰经过沉降室和旋风收尘系统,回收细粒级脱氮铝灰,铝灰中含氮量为1.2%,铝灰粒级为d80=0.07mm,最终脱氮铝灰回收1628.76kg,铝灰含水率为6.5%。

88.实施例3。

89.原料采用我国内蒙古地区某铝加工厂的铝灰,氧化铝含量78%,金属铝含量8.2%,氮含量6.5%,原料含水率2%,原料粒径d50=1mm。

90.选取待处理原料2000kg,通过螺旋输送给料,将物料送入重力v型风选机内,导流片角度20

°

,风机转速1200r/min,在重力v型风选机下料口内回收粒度2mm以上的物料,经过分拣选出金属铝和铝灰,回收金属铝149.6kg,金属铝回收率91.22%,再将物料用斗提机送入高压辊磨恒重料仓内,再进入高压辊磨系统后,高压辊磨机处理能力10t/h,辊距8mm,物料在进入重力v型风选机内,粒径2mm以上颗粒分拣后再次返回高压辊磨系统,形成闭路循环,重力v选机卸料口回收物料量为18.46%,中细颗粒随风力进入动态选粉机内,动态选粉机转子转速350r/min,转子导流片角度12

°

,分选出粒径为2mm-0.15mm的中细粒级的铝灰,中细粒级的回收率12.24%,根据系统形况将风选出的铝灰再次返回高压辊磨系统进行循环辊磨,通过动态选粉机的细粒级铝灰,风力输送进入脱氮反应塔中,脱单反应塔设置一级反应塔,脱氮反应时间为20min,一级反应塔蒸气温度200℃,铝灰与蒸气比例为100:1,二级反应塔蒸气温度250℃,蒸气压力为0.5mpa,脱氮后的铝灰经过沉降室和旋风收尘系统,回收细粒级脱氮铝灰,铝灰中含氮量为0.8%,铝灰粒级为d80=0.02mm,最终脱氮铝灰回收2300.46kg,铝灰含水率为4.5%。

91.对比例1。专利cn111994928a中的铝灰处理方法。

92.将收集到的铝灰至于球磨机进行球磨,球磨后的物料至于滚筒筛中进行筛分,筛分得到的上层物质(上层物质主要为含铁及铝灰的铝颗粒,铝单质含量在60%以上)至于磁选机中进行磁选,磁选后剩余的铝颗粒至于铝颗粒存储罐中进行回收;筛分得到的中层物质为粒径在60-80目范围内的颗粒,将60-80目的颗粒输送至球磨机中进行再次球磨,以更加充分的对其中的资源进行回收;筛分得到的粒径小于80目的颗粒通过物料管道输送至铝灰反应系统中进行反应;将粒径小于80目的铝灰颗粒输送至搅拌罐中与搅拌罐中的氢氧化钠溶液进行混合(颗粒与氢氧化钠溶液的质量比例为100:5,氢氧化钠溶液的质量分数为32%),混合均匀后输送至反应罐中进行反应,在80-120℃条件下反应至其中的铝灰反应完全(反应完成后的物料中氮化铝含量在0.5%以下);其中,在小于80目颗粒铝灰输送至搅拌罐及反应罐中时,首先在搅拌罐及反应罐中通入氮气、以排出其中的空气,氮气、空气及少量分散的反应气体经过水封罐进入洗涤塔中,采用稀硫酸进行洗涤得到硫酸铵进行回收,剩余氮气可以达标排放、也可以进行回收再次利用;上述反应后得到的固液反应物料由物料输送泵输送至五段式真空皮带机中进行固液分离(固液分离后所得固体的含水量为25-35%。),分离后得到的固体输送至铝灰烘干机中进行干燥(铝灰烘干机烘干时的温度为300-600℃,烘干至含水量为小于1%)烘干后的物料进行回收利用。

93.对比例2。

94.原料采用我国内蒙地区电解铝厂一次铝灰,氧化铝含量53.4%,金属铝含量5.67%,氮含量17.6%,原料含水率1%,原料粒径d50=3mm。

95.选取待处理原料2000kg,经过炒灰机进行提取金属铝,处理后的二次铝灰加入到调浆槽中,加入温度25℃,4000kg的水,开启搅拌器均匀搅拌30min,浆料通过螺旋给料机输送进湿式溢流式球磨机中,球磨机中加入直径30mm的氧化锆陶瓷球,加入wt=20%的氢氧化钠催化剂20kg溶液,加入wt=15%的无水乙醇促进剂15kg溶液,球磨机和调浆槽内闭路循环磨矿2h,反应的气体由排气口排出,用稀硫酸吸收,浆料和研磨球导入筛分机,选择100目的筛分,筛分筛上物量占处理原料量的21%,其中金属铝101.64kg,金属铝回收率89.64%,回收的浆料通过絮凝剂沉淀,在经过渣浆泵输送至真空盘式过滤机,得到水分19.31 %的脱氮铝灰滤饼,铝灰中含氮量为1.5%,铝灰粒级为d80=0.05mm,最终脱氮铝灰回收3696.92kg,滤液需要结晶回收后外排。

96.实施例1与对比例1提供的铝灰处理方法对比可知,本发明提供的处理方法的优势如下:本发明采用高压辊磨和风选结合,进行了一次铝灰的金属铝与铝灰的分离,且金属铝回收率较高,同时可以得到三种不同粒级的铝灰产品;本发明采用高压辊磨破碎磨矿方式,代替传统的球磨方式,整体系统能耗较低,球磨机的磨矿有用功功率为10~30%,高压辊磨磨矿有用功功率为50~60%,所以在铝灰细磨过程中,本发明效率高能耗低,见表1球磨与高压辊磨铝灰磨矿能耗对比;本发明采用动态选粉控制铝灰细粉粒级,并利用风力控制铝灰流态化,并与水蒸气进行快速反应,本发明通过控制铝灰粒度,风力流速,水蒸气比例,蒸汽温度,蒸汽压力,反应塔串联级数,达到快速脱氮反应的目的;本发明的铝灰磨矿分级和脱氮反应均采用干法处理,节省了传统处理方法的水消耗,产品无需在进行脱水烘干处理,工艺流程短能耗低,减少了滤液水的处理;本发明工艺设计所用的介质能源和排放废气,均可在现有铝工业生态圈内获得和消耗,实现铝行业内铝灰处理的“零排放”。

97.表1铝灰球磨与高压辊磨磨矿能耗对比表(0.074mm)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1