分离装置的制作方法

分离装置

1.本技术主张基于2021年2月9日申请的日本专利申请第2021-018991号的优先权。该日本技术的全部内容通过参考援用于本说明书中。

技术领域

2.本发明涉及一种分离被处理液与被处理液中所包含的异物的分离装置。

背景技术:

3.已知有一种从对铁等磁性材料进行切削加工时排出的冷却液中分离与冷却液一同排出的磁性污泥及非磁性磨粒的分离装置(参考专利文献1)。在该分离装置中,通过磁力使磁性污泥吸附在旋转的滚筒的表面从而从冷却液中分离磁性污泥。而且,通过设置于冷却液的流路的底面的开口部回收非磁性磨粒。并且,还已知有一种去除冷却液(切削液)中所包含的磁性污泥或浮在上面的油从而使冷却液变得清洁的分离装置(参考专利文献2)。

4.专利文献1:日本特开2007-978号公报

5.专利文献2:日本实开平5-56346号公报

6.在专利文献1中记载的分离装置中,未通过开口部回收的磨粒会与冷却液一同被排出。而且,在专利文献1中记载的装置中,无法分离冷却液与油。在专利文献2中记载的分离装置中,无法从冷却液中分离非磁性磨粒。

技术实现要素:

7.本发明的目的在于提供一种能够从冷却液等被处理液中分离非磁性磨粒及油的分离装置。

8.根据本发明的一种实施方式,提供一种分离装置,其具备:

9.旋转机构,其具有一部分区域浸渍于流过第1流路的被处理液中并且以横切液面的方式旋转的外周面,并且吸附悬浮在液面上的油从而从所述第1流路的被处理液中分离油;

10.第1刮板,从所述旋转机构的外周面去除吸附于所述旋转机构的外周面的油;

11.磨粒蓄积部,设置于所述第1流路的比所述旋转机构的外周面所浸渍的位置更靠下游侧的位置,并且比重大于被处理液的比重的非磁性磨粒蓄积于所述磨粒蓄积部;及

12.被处理液排出结构,设置于所述第1流路的比所述旋转机构的外周面所浸渍的位置更靠下游侧的位置,并且使所述第1流路的被处理液从磨粒中分离并从所述第1流路排出。

13.能够分离被处理液中所包含的非磁性磨粒及油。

附图说明

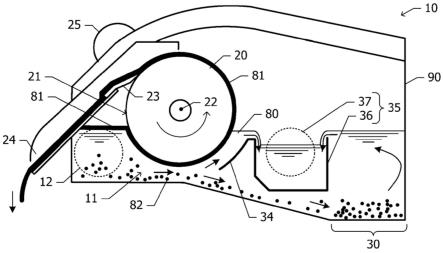

14.图1是表示基于一实施例的分离装置的各构成要件的俯视配置的图。

15.图2是沿图1的单点划线2-2剖切的剖视图。

16.图3是沿图1的单点划线3-3剖切的剖视图。

17.图4是使用基于实施例的分离装置来进行冷却液的清洁化处理的磨削装置的示意图。

18.图5是表示基于另一实施例的分离装置的各构成要件的俯视配置的图。

19.图6是表示基于又一实施例的分离装置的各构成要件的俯视配置的图。

20.图7是基于图6所示的实施例的分离装置的包含共用滚筒的旋转轴的剖视图。

21.图中:10-后级分离装置,11-第1流路,12-流入口,20-第1滚筒,21-第1滚筒的外周面,22-第1滚筒的旋转轴,23-第1刮板,24-油排出路,25-马达,30-磨粒蓄积部,34-上下分离板,35-被处理液排出结构,36-容器,37-排出口,40-连接流路,45-共用滚筒,46-马达,47-圆板,48-球轴承,49-链轮及链条,50-前级分离装置,51-第2流路,52-流入口,53-流出口,60-第2滚筒,61-第2滚筒的外周面,62-第2滚筒的旋转轴,63-内筒,64-磁铁,65-马达,67-辊,73-第2刮板,74-排出通道,75-回收容器,80-被处理液,81-油,82-磨粒,83-磁性污泥,90、91-框体,92-共同的框体,93-隔壁,95-框体,96-隔壁,97-间隙封闭材料,98-杆,99-第1流路及第2流路的外侧的侧壁,100-磨床,101-冷却液罐,102-油水分离槽,103-回收容器,104-泵。

具体实施方式

22.参考图1~图4对基于一实施例的分离装置进行说明。

23.图1是表示基于本实施例的分离装置的各构成要件的俯视配置的图。基于本实施例的分离装置具备前级分离装置50及后级分离装置10。后级分离装置10包括框体90、流入口12、第1流路11、排出口37、磨粒蓄积部30、第1滚筒20及马达25。前级分离装置50包括框体91、流入口52、第2流路51、流出口53、第2滚筒60及马达65。

24.从磨床排出来的包含磁性污泥、油及非磁性磨粒的被处理液从流入口52流入第2流路51。在图1中,用空白箭头来表示被处理液的流动方向。流过第2流路51的被处理液从流出口53流出,并通过连接流路40后从流入口12流入第1流路11。流入第1流路11的被处理液从排出口37流出。流出口53相对于第2流路51的流动方向设置于侧方,流入口12相对于第1流路11的流动方向设置于侧方。若流过第2流路51的被处理液流入第1流路11,则其流动方向变得相反。

25.第1滚筒20通过从马达25经由链轮及链条传递过来的动力而进行旋转。第1滚筒20的旋转轴22沿水平方向,在俯视观察时,旋转轴22与第1流路11交叉。第2滚筒60通过从马达65经由链轮及链条传递过来的动力而进行旋转。第2滚筒60的旋转轴62也沿水平方向,在俯视观察时,旋转轴62与第2流路51交叉。

26.在图1中,如箭头所示,被处理液中所包含的磁性污泥83从框体91顺着第2流路51的流动方向排出。在图1中,如箭头所示,被处理液中所包含的油81从框体90顺着与第1流路11的流动方向相反的方向排出。在俯视观察时,磁性污泥83及油81相对于第1滚筒20及第2滚筒60的旋转轴22、62朝向相同方向排出。

27.磨粒蓄积部30位于第1流路11的下游侧的端部,被处理液中所包含的非磁性磨粒82蓄积于磨粒蓄积部30。去除了磁性污泥83、油81及磨粒82的被处理液通过排出口37排出至框体90的外部。

28.图2是沿图1的单点划线2-2剖切的剖视图(即,后级分离装置10的剖视图)。在框体90内区划有第1流路11。在框体90侧面的左端附近设置有流入口12。从流入口12流入的被处理液80沿着第1流路11从左向右流动。在图2中,用箭头来表示第1流路11内的被处理液80的流动方向。流入第1流路11的被处理液80中包含用作了滑动油的油81及非磁性磨粒82。油81的比重小于被处理液80的比重,因此油81会悬浮在被处理液80的液面上。磨粒82的比重大于被处理液80的比重,因此磨粒82会聚集于第1流路11内的被处理液80的下方。

29.第1滚筒20的外周面21的一部分区域在比流入口12更靠下游侧浸渍于流过第1流路11的被处理液80中。第1滚筒20以其中心轴与被处理液80的液面平行并且与流过第1流路11的被处理液80的流动方向正交的姿势支承于框体90内。马达25使第1滚筒20以旋转轴22为中心进行旋转。若使第1滚筒20旋转,则第1滚筒20的外周面21以横切被处理液80的液面的方式旋转。第1滚筒20的旋转方向设定为浸渍于被处理液80中的外周面21的圆周速度方向与第1流路11的流动方向相同。

30.悬浮在液面上的油81基于表面张力吸附于第1滚筒20的外周面21,并通过第1滚筒20的旋转而潜入被处理液80中。然后,横切被处理液80的液面而从被处理液80中分离。

31.吸附于第1滚筒20的外周面21的油81被第1刮板23刮取,从而从外周面21去除。被第1刮板23刮取的油81通过油排出路24排出。在俯视观察时,油的排出方向为与第1流路11的流动方向相反的方向。

32.第1流路11的底面在比第1滚筒20的最下端更靠下游侧以随着朝向下游而逐渐变低的方式倾斜。通过了第1滚筒20下方的第1流路11的被处理液80被上下分离板34分支为沿第1滚筒20的外周面21朝向斜上方的流动及沿第1流路11的底面朝向斜下方的流动。比重较大的磨粒82的大部分沿朝向斜下方的流动而移动。

33.在第1流路11的比第1滚筒20的外周面21所浸渍的位置更靠下游侧的位置配置有被处理液排出结构35。被处理液排出结构35包括容器36及排出口37。容器36具有朝向上方的开口,并且浸渍于第1流路11的被处理液80中。容器36的上端配置于比液面稍低的位置,液面附近(表层部)的被处理液80从开口流入容器36。流入容器36的被处理液80从设置于框体90侧面的排出口37排出至框体90的外部。在被处理液80的液面附近不存在悬浮的磨粒82,因此通过被处理液排出结构35,被处理液80从磨粒82中分离。

34.通过上下分离板34分离而朝向斜下方的被处理液80中所包含的磨粒82蓄积于设置于第1流路11的下游侧的端部的磨粒蓄积部30。磨粒蓄积部30由比第1流路11的底面更低的底面构成。到达第1流路11的下游侧的端部的被处理液80朝向上方流动,并流入容器36内。蓄积于磨粒蓄积部30的磨粒例如可以使用真空泵等来抽吸而从框体90内去除。

35.图3是沿图1的单点划线3-3剖切的剖视图(即,前级分离装置50的剖视图)。在框体91内区划有被处理液80流过的第2流路51。在图3中,用箭头来表示第2流路51内的被处理液80的流动方向。被处理液80从设置于框体91右端的流入口52流入第2流路51。被处理液80朝向左方向流动,并从设置于第2流路51的下游侧的端部附近的流出口53流出。

36.在框体91内配置有第2滚筒60。第2滚筒60的外周面61的一部分区域浸渍于流过第2流路51的被处理液80中。第2滚筒60以其中心轴与被处理液80的液面平行且相对于被处理液80的流动方向正交的姿势支承于框体91内。第2滚筒60通过马达65的驱动以旋转轴62为中心进行旋转。从马达65向第2滚筒60的驱动力的传递例如通过链轮及链条进行。第2滚筒

60的外周面61的移动方向(圆周速度方向)与被处理液80的流动方向相反。

37.在第2滚筒60的内部空间,以与第2滚筒60的内周面之间隔着微小间隙的方式同轴状配置有内筒63。内筒63固定于框体91而不进行旋转,在内筒63的外周面,沿周向排列配置有多个磁铁64。各磁铁64配置成在内周侧的面及外周侧的面呈现出彼此不同的极性的磁极并且在周向上交替呈现s极与n极。并且,磁铁64配置于周向上的浸渍于被处理液80中的区域及从浸渍区域朝向第2滚筒60的外周面61的圆周速度方向至内筒63的顶部的区域。多个磁铁64在第2滚筒60的外周面61产生磁通。通过该磁通,磁性污泥83吸附于第2滚筒60的外周面61。

38.第2流路51的底面的一部分形成为反映了第2滚筒60的外周面61的形状的形状,并且第2滚筒60的外周面61与第2流路51的底面之间的径向尺寸落在规定范围内。在被处理液80流过第2滚筒60的外周面61的附近时,通过磁铁64的磁力,磁性污泥83吸附于第2滚筒60的外周面61。被吸附的磁性污泥83与第2滚筒60的旋转一同移动,从而从被处理液80中分离。

39.在从第2滚筒60的顶部朝向圆周速度方向前进1/8周左右的位置上,第2刮板73与第2滚筒60的外周面61接触。在第2滚筒60的外周面中的与第2刮板73接触的部位并未配置有磁铁64。第2刮板73从第2滚筒60的外周面61刮取外周面61上的磁性污泥83。被第2刮板73刮取的磁性污泥83通过排出通道74回收到回收容器75。

40.在从第2滚筒60的外周面61的与被处理液80的液面的接触部位朝向圆周速度方向到达外周面61的顶部为止的位置上,辊67压接于第2滚筒60的外周面61。辊67通过从第2滚筒60的旋转轴经由链轮及链条传递过来的动力而朝向与第2滚筒60的旋转方向相反的方向旋转。在辊67的外周面配置有弹性体。在吸附于第2滚筒60的外周面61的磁性污泥83通过第2滚筒60与辊67之间时,附着于第2滚筒60的外周面61的液体成分被去除。由此,能够分离回收液体成分较少的磁性污泥83。如此,前级分离装置50使用磁力从流过第2流路51的被处理液80中分离被处理液80中所包含的磁性污泥83。

41.接着,对第1滚筒20与第2滚筒60之间的关系进行说明。

42.第1滚筒20的旋转轴22(图2)与第2滚筒60的旋转轴62(图3)彼此平行,或第2滚筒60的旋转轴62位于第1滚筒20的旋转轴22的延长线上。第1滚筒20与第2滚筒60朝向相同的旋转方向进行旋转。

43.图4是使用基于本实施例的分离装置来进行冷却液的清洁化处理的磨削装置的示意图。从磨床100排出用作了冷却液的被处理液80。在该被处理液80中包含磁性污泥83、非磁性磨粒82及油81。被处理液80从流入口52流入前级分离装置50。

44.通过前级分离装置50,磁性污泥83从被处理液80中分离并回收到回收容器75。被处理液80从前级分离装置50的流出口53流出,并从流入口12流入后级分离装置10。通过后级分离装置10分离出的油投入于油水分离槽102。通过油水分离槽102,进一步分离被处理液80与油81,油81回收到回收容器103。通过油水分离槽102分离的被处理液80回收到冷却液罐101。而且,从后级分离装置10的排出口37流出的被处理液80回收到冷却液罐101。回收到冷却液罐101的被处理液80通过泵104供给至磨床100。

45.被处理液80中所包含的非磁性磨粒82蓄积于后级分离装置10的磨粒蓄积部30。

46.接着,对上述实施例的优异效果进行说明。

47.通过基于上述实施例的分离装置,能够从被处理液80中分离磁性污泥83、油81及磨粒82。并且,在俯视观察时,第2流路51内的被处理液80的流动方向与第1流路11内的被处理液80的流动方向为彼此相反的方向。即,被处理液80的流动方向在处理的中途折返。因此,能够缩短装置整体的长度。通过将前级分离装置50及后级分离装置10设置于冷却液罐101(图4)之上,能够实现小空间化。

48.如图1所示,在俯视观察时,相对于第1滚筒20的旋转轴22及第2滚筒60的旋转轴62朝向相同方向排出磁性污泥83及油81。因此,能够提高磁性污泥83及油81的回收作业的操作性。

49.并且,能够容易将后级分离装置10加装于已存在前级分离装置50的工作场所。由于第1滚筒20及第2滚筒60分别被不同的马达25、65驱动,因此能够单独调整第1滚筒20及第2滚筒60的旋转速度,以便提高磁性污泥83及油81的回收率。

50.后级分离装置10回收被处理液80中的液面附近(表层部)的被处理液80。在表层部几乎不存在比重较大的磨粒82。因此,能够避免通过后级分离装置10回收的被处理液80中残留有一部分磨粒82。由此,能够提高被处理液80的清洁度。

51.接着,对上述实施例的变形例进行说明。

52.在上述实施例中,在后级分离装置10中,为了吸附油而使用了第1滚筒20(图2)。也可以代替第1滚筒20而使用无接头环形传送带。与第1滚筒20的外周面21同样地,无接头环形传送带的外周面的一部分区域浸渍于流过第1流路11的被处理液80中,并且以横切液面的方式旋转。如此,可以使用具有旋转的外周面的旋转机构(第1滚筒20、无接头环形传送带等)。

53.在上述实施例中,将容器36浸渍在第1流路11(图2)的被处理液80中从而使表层部的被处理液80从排出口37流出。作为被处理液排出结构35,也可以使用其他结构。例如,也可以在位于第1流路11的下游端的框体90的壁面设置开口,从而使被处理液80从开口流出。该开口优选设置于液面高度附近。

54.接着,参考图5对基于另一实施例的分离装置进行说明。以下,省略对与基于图1~图4所示的实施例的分离装置相同结构的说明。

55.图5是表示基于本实施例的分离装置的各构成要件的俯视配置的图。在图1~图4所示的实施例中,前级分离装置50的框体91(图1)与后级分离装置10的框体90彼此分开,分别由单独的框体构成。相对于此,在图5所示的实施例中,比配置有第2滚筒60的部位更靠上游侧的第2流路51及比配置有第1滚筒20的部位更靠下游侧的第1流路11形成于共同的框体92的内部。在共同的框体92内,第1流路11与第2流路51被隔壁93分隔开。

56.接着,对本实施例的优异效果进行说明。

57.在基于本实施例的分离装置中,通过共用框体的一部分,能够实现分离装置的进一步小型化。

58.接着,参考图6及图7对基于又一实施例的分离装置进行说明。以下,省略对与图1~图4所示的分离装置相同结构的说明。

59.图6是表示基于本实施例的分离装置的各构成要件的俯视配置的图。在本实施例中,在共同的框体95的内部区划有第1流路11及第2流路51。第1流路11与第2流路51被设置于框体95内的隔壁96分隔开。隔壁96从第1流路11及第2流路51的底面朝向上方延伸到达比

被处理液80的液面更高的位置。

60.并且,在图1~图4所示的实施例中,第1滚筒20配置成与第1流路11交叉,第2滚筒60配置成与第2流路51交叉。第1滚筒20及第2滚筒60分别被马达25、65旋转驱动。相对于此,在本实施例中,第1滚筒20及第2滚筒60由一个共用滚筒45构成。共用滚筒45被一个马达46旋转驱动。

61.隔壁96从第1流路11的下游侧的端部及第2流路51的上游侧端部朝向流动方向延伸并与共用滚筒45交叉。在与共用滚筒45交叉的部位中,按照共用滚筒45的截面形状切除了隔壁96。在隔壁96的边缘与共用滚筒45的外周面之间形成有间隙。由毛毡等间隙封闭材料97封闭该间隙。

62.在第2流路51的下游侧的端部附近与第1流路11的上游侧的端部附近之间并未配置有隔壁96,第2流路51与第1流路11彼此连通。并未配置有隔壁96的区域作为将第2流路51连接于第1流路11的连接流路40而发挥作用。

63.另外,共用滚筒45的两端突出至第1流路11及第2流路51的侧壁99的外侧。该侧壁99的边缘与共用滚筒45的外周面之间的间隙被间隙封闭材料97封闭。

64.图7是基于本实施例的分离装置的包含共用滚筒45的旋转轴的剖视图。框体95内部的底面侧的一部分被隔壁96区分为第1流路11及第2流路51。第1流路11及第2流路51分别区划在外侧的侧壁99与隔壁96之间。

65.在框体95的内部配置有杆98。杆98以横跨第1流路11及第2流路51的方式水平支承,并且沿共用滚筒45的旋转轴延伸。杆98固定于框体95。

66.共用滚筒45两端的开口部分别被中心设置有开口的圆板47堵住。杆98通过圆板47的开口。两个圆板47通过球轴承48能够旋转地支承于杆98。动力从马达46经由链轮及链条49传递至一侧的圆板47。共用滚筒45以杆98的中心线为旋转轴进行旋转。共用滚筒45的轴向上的大致一半作为第1滚筒20而发挥作用,剩余部分则作为第2滚筒60而发挥作用。

67.内筒63固定于杆98。在内筒63的外周面与共用滚筒45的内周面之间确保有间隙。在内筒63的外周面中的第2流路51的范围内安装有磁铁64。

68.隔壁96的边缘与共用滚筒45的外周面之间的间隙被间隙封闭材料97封闭。同样地,侧壁99的边缘与共用滚筒45的外周面之间的间隙被间隙封闭材料97封闭。间隙封闭材料97分别安装于隔壁96及侧壁99上。间隙封闭材料97例如使用毛毡等。若共用滚筒45旋转,则共用滚筒45的外周面相对于间隙封闭材料97滑动。

69.接着,对图6及图7所示的实施例的优异效果进行说明。

70.在本实施例中,前级分离装置50的框体与后级分离装置10的框体一体化,因此能够实现装置的小型化。而且,使前级分离装置50的第2滚筒60与后级分离装置10的第1滚筒20一体化而构成共用滚筒45,并且由一个马达46来进行驱动,因此能够提高节能性能。

71.上述各实施例仅为示例,理所当然,在不同的实施例中示出的结构的一部分可以置换或组合。关于多个实施例中的基于相同结构的相同的作用效果,并不在每个实施例中一一提及。而且,本发明并不只限于上述实施例。例如,可以进行各种变更、改良、组合等,这对本领域的技术人员来说是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1