一种耐火材料用微粉添加剂的筛分均化装置的制作方法

1.本实用新型属于微粉添加剂的筛分均化除尘技术领域,具体涉及一种耐火材料用微粉添加剂的筛分均化装置。

背景技术:

2.微粉添加剂的工业制备方法分为两种:即粉碎法和聚集法;微粉的特性表现为高比表面积和高表面活性,在耐火材料中可用于促进烧结、结合剂、改善性能等;微粉较科学的分类方法为:粉体粒径尺寸10-103μm;微粒子(微粉)粒径尺寸0.1-10μm;超微粒子(超微粉)粒径尺寸1-102nm;极微粒子粒径尺寸<1nm。在耐火材料生产中应用较多的微粉是si02微粉、a1203微粉、碳化硅微粉、莫来石微粉、尖晶石微粉、锆英石微粉、金属铝微粉、金属硅微粉等。

3.微粉添加剂一般是外购的成品,通过集装袋(吨包)包装运输。对微粉添加剂筛分的过程中,直接用天车或行车将集装袋吊起,划破集装袋的底部直接将微粉添加剂直接倾倒进圆形振动筛中筛分。由于微粉添加剂的粒度达到微米级,其颗粒非常细,经过长期的放置容易出现结块现象,直接降低微粉添加剂的活性;活性低的微粉添加剂对于改善耐火材料性能有限。为了提高微粉添加剂的活性,通常是采用圆形振动筛筛分,使结块的微粉添加剂成颗粒状,从而发挥出微粉添加剂其应有的活性。

4.现有技术中,仅仅是通过圆形振动筛的筛分只能将结块的微粉添加剂振碎,不能将振碎的微粉添加剂很好地均化,从而提高微粉添加剂的活性。目前采用圆形振动筛对结块的微粉添加剂,进行筛分、振碎的过程主要存在的问题是:1、将整包的微粉添加剂直接倾倒进圆形振动筛中会产生粉尘,直接污染现场工作环境,同时污染了自然环境,不能满足环保要求。2、对微粉添加剂的均化效果不好,不能充分发挥微粉添加剂的活性。发明人基于现有技术中的上述缺陷研发了一种微粉添加剂筛分用除尘罐,能够很好地解决现有技术中存在的上述问题。

技术实现要素:

5.本实用新型为了解决上述技术问题,提供一种耐火材料用微粉添加剂的筛分均化装置,其设计结构简单、科学合理、大大降低了微粉添加剂筛分过程中的粉尘、提高了对微粉添加剂的均化效果。本实用新型能够有效将整包的微粉添加剂直接倾倒进圆形振动筛中所产生的粉尘,进行除尘收集;同时还解决了微粉添加剂的均化效果不好的问题。

6.本实用新型所采用的技术方案是:一种耐火材料用微粉添加剂的筛分均化装置,包括起吊装置、吨包、除尘罐支架、螺旋给料机、圆形振动筛;起吊装置固定设置在车间顶部,所述起吊装置用于将吨包转运吊起;吨包悬挂在起吊装置上,所述吨包用于盛放微粉添加剂;用于支撑除尘罐的除尘罐支架固定设置在所述起吊装置的下部地面上;螺旋给料机包括螺旋给料机本体,下料口固定设置在螺旋给料机本体的靠近左侧上部位置,出料口固定设置在螺旋给料机本体的右侧下部位置,螺旋给料机分为第一螺旋给料机和第二螺旋给

料机;所述圆形振动筛固定设置在所述第一螺旋给料机的右侧下部位置,圆形振动筛用于对微粉添加剂进行振动筛分;所述除尘罐固定焊接在所述除尘罐支架上部中间位置,除尘罐用于对吨包倾倒过程中的粉尘进行分离;所述第一螺旋给料机固定设置在所述除尘罐的下部位置,第一螺旋给料机固定设置在所述除尘罐支架的前侧中间位置,第一螺旋给料机用于将经过除尘罐除尘后的微粉添加剂输送给圆形振动筛;料仓固定设置在所述圆形振动筛的下部位置,所述料仓用于对经过振动筛分的微粉添加剂进行混合均化;所述第二螺旋给料机固定设置在所述料仓的下部位置,第二螺旋给料机的右端与下料过渡筒固定连接;气动扇形阀固定设置在所述下料过渡筒的下部位置,所述气动扇形阀用于控制第二螺旋给料机的下料量;收集料仓支架固定设置在所述气动扇形阀的下部位置,所述收集料仓支架用于固定支撑收集料仓;所述收集料仓固定设置在所述收集料仓支架的中心位置,收集料仓的上部与气动扇形阀固定连通,收集料仓用于对微粉添加剂的收集或转运。

7.所述圆形振动筛包括圆形振动筛本体,圆形振动筛本体固定设置在所述第一螺旋给料机的右侧下部位置,进料口固定设置在圆形振动筛本体的上部中心位置,卸料口固定设置在圆形振动筛本体的右侧中间位置。

8.所述除尘罐包括除尘罐本体,除尘罐本体为中空的锥形结构,内筒固定设置在除尘罐本体的上部中心位置,内筒的高度与除尘罐本体的上半部的高度相等;内筒与除尘罐本体的上半部之间的间隙为除尘通道,除尘管固定设置在除尘罐本体的上部左侧位置,除尘管与除尘通道为连通结构。

9.所述除尘罐本体的上部为开口状,除尘罐本体的下部与第一螺旋给料机的下料口固定连通;第一螺旋给料机的出料口与圆形振动筛本体的进料口固定连通;内筒为上下开口的圆筒形,除尘通道与除尘罐本体的下部锥筒固定连通;内筒的上部与除尘罐本体的上部为平齐封闭状;除尘管与除尘器的除尘进口固定连通,除尘器用于使除尘通道中形成负压。

10.所述料仓的上部与卸料口固定连通,料仓的下部与第二螺旋给料机的下料口固定连通。

11.所述气动扇形阀通过连接线与电源和控制开关固定连接,同时气动扇形阀与高压气源固定连接。

12.这种耐火材料用微粉添加剂的筛分均化装置的使用过程为:首先操作人员将除尘器和除尘器的抽风机开启,然后操作人员利用起吊装置将装有微粉添加剂的吨包吊运到除尘罐的上部位置,并将吨包下降到除尘罐的上部开口位置,此时操作人员将吨包的底部划破,微粉添加剂倾倒入除尘罐的内筒中,当微粉添加剂在倾倒过程中产生的粉尘扬起时,此时利用除尘器的抽风机的抽力,使除尘通道中形成负压,粉尘进过除尘通道和除尘罐进入到除尘器中,除尘器同时对粉尘进行除尘处理;与此同时落入到除尘罐本体底部锥形筒中的微粉添加剂通过第一螺旋给料机的下料口进入到螺旋给料机本体中,螺旋给料机本体通过其出料口和进料口将微粉添加剂输送到圆形振动筛中,圆形振动筛经过振动筛分将结块的微粉添加剂震碎;经过圆形振动筛振动粉碎的微粉添加剂通过卸料口落入到料仓中,在料仓中通过不断的堆积混合,提高了微粉添加剂的混合均匀性;经过料仓混合后的微粉添加剂持续通过第二螺旋给料机的螺旋送料,将微粉添加剂通过第二螺旋给料机的出料口落入到下料过渡筒中,然后通过气动扇形阀的自动控制间歇性地落入到收集料仓中,并通过

收集料仓实现对微粉添加剂的收集或转运,通过料仓、第二螺旋给料机和收集料仓的多级混合均化,从而提高了微粉添加剂的活性。

13.所述螺旋给料机包括螺旋给料机本体,螺旋给料机本体固定设置在除尘罐支架的前侧中间位置,下料口固定设置在螺旋给料机本体的靠近左侧上部位置,出料口固定设置在螺旋给料机本体的右侧下部位置。这样设置的主要目的是:将除尘罐本体底部的微粉添加剂通过螺旋给料机输送到圆形振动筛中,用于振动粉碎结块的微粉添加剂。

14.所述圆形振动筛包括圆形振动筛本体,圆形振动筛本体固定设置在所述第一螺旋给料机的右侧下部位置,进料口固定设置在圆形振动筛本体的上部中心位置,卸料口固定设置在圆形振动筛本体的右侧中间位置。这样设置的主要目的是:通过圆形振动筛的设置,将结块的微粉添加剂振动粉碎,从而提高了微粉添加剂的活性。

15.所述除尘罐包括除尘罐本体,除尘罐本体为中空的锥形结构,内筒固定设置在除尘罐本体的上部中心位置,内筒的高度与除尘罐本体的上半部的高度相等;内筒与除尘罐本体的上半部之间的间隙为除尘通道,除尘管固定设置在除尘罐本体的上部左侧位置,除尘管与除尘通道为连通结构。其中设置内筒的主要目的是:通过内筒与除尘罐本体的上半部之间的间隙,形成用于分离微粉添加剂粉尘的除尘通道,同时在除尘器抽风机的配合下,使除尘通道中形成负压;一方面,可以将微粉添加剂粉尘进行分离,另一方面,防止了微粉添加剂粉尘从除尘罐本体的上部开口处溢出。

16.所述第一螺旋给料机固定设置在所述除尘罐的下部位置,第一螺旋给料机固定设置在所述除尘罐支架的前侧中间位置,第一螺旋给料机用于将经过除尘罐除尘后的微粉添加剂输送给圆形振动筛;这样设置的主要目的是:通过第一螺旋给料机的设置,一方面,利用第一螺旋给料机将经过除尘罐除尘后的微粉添加剂输送给圆形振动筛;另一方面,利用第一螺旋给料机对微粉添加剂进行螺旋混合均化,提高了微粉添加剂的均匀性,从而最终提高微粉添加剂的活性。

17.所述料仓固定设置在所述圆形振动筛的下部位置,所述料仓用于对经过振动筛分的微粉添加剂进行混合均化;所述第二螺旋给料机固定设置在所述料仓的下部位置,第二螺旋给料机的右端与下料过渡筒固定连接;收集料仓固定设置在所述收集料仓支架的中心位置,收集料仓的上部与气动扇形阀固定连通。这样设置的主要目的是:利用第二螺旋给料机、收集料仓的设置,可以进一步提高对微粉添加剂的混合均化作用,从而提高了高微粉添加剂的活性。

18.本实用新型的有益效果:本实用新型提供耐火材料用微粉添加剂的筛分均化装置,其设计结构简单、科学合理、大大降低了微粉添加剂筛分过程中的粉尘、提高了对微粉添加剂的均化效果;提高了对微粉粉尘的除尘收集效果,提高了对微粉添加剂的均化效果,提高了微粉添加剂的活性。

附图说明

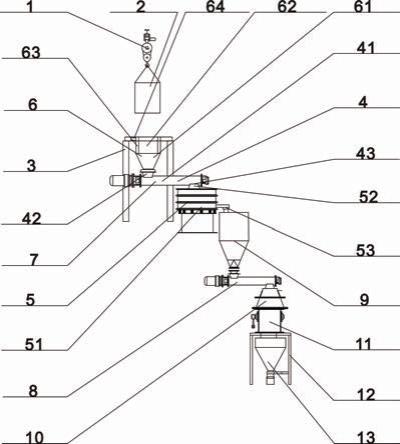

19.图1为本实用新型的结构示意图;

20.图中标记:1、起吊装置,2、吨包,3、除尘罐支架,4、螺旋给料机,41、螺旋给料机本体,42、下料口,43、出料口,5、圆形振动筛,51、圆形振动筛本体,52、进料口,53、卸料口,6、除尘罐,61、除尘罐本体,62、内筒,63、除尘通道,64、除尘管,7、第一螺旋给料机,8、第二螺

旋给料机,9、料仓,10、下料过渡筒,11、气动扇形阀,12、收集料仓支架,13、收集料仓。

具体实施方式

21.以下结合附图对本实用新型的具体实施方式做进一步的详细说明。

22.如图所示,一种耐火材料用微粉添加剂的筛分均化装置,包括起吊装置1、吨包2、除尘罐支架3、螺旋给料机4、圆形振动筛5;起吊装置1固定设置在车间顶部,所述起吊装置1用于将吨包2转运吊起;吨包2悬挂在起吊装置1上,所述吨包2用于盛放微粉添加剂;用于支撑除尘罐6的除尘罐支架3固定设置在所述起吊装置1的下部地面上;螺旋给料机4包括螺旋给料机本体41,下料口42固定设置在螺旋给料机本体41的靠近左侧上部位置,出料口43固定设置在螺旋给料机本体41的右侧下部位置,螺旋给料机4分为第一螺旋给料机7和第二螺旋给料机8;所述圆形振动筛5固定设置在所述第一螺旋给料机7的右侧下部位置,圆形振动筛5用于对微粉添加剂进行振动筛分;所述除尘罐6固定焊接在所述除尘罐支架3上部中间位置,除尘罐6用于对吨包2倾倒过程中的粉尘进行分离;所述第一螺旋给料机7固定设置在所述除尘罐6的下部位置,第一螺旋给料机7固定设置在所述除尘罐支架3的前侧中间位置,第一螺旋给料机7用于将经过除尘罐6除尘后的微粉添加剂输送给圆形振动筛5;料仓9固定设置在所述圆形振动筛5的下部位置,所述料仓9用于对经过振动筛分的微粉添加剂进行混合均化;所述第二螺旋给料机8固定设置在所述料仓9的下部位置,第二螺旋给料机8的右端与下料过渡筒10固定连接;气动扇形阀11固定设置在所述下料过渡筒10的下部位置,所述气动扇形阀11用于控制第二螺旋给料机8的下料量;收集料仓支架12固定设置在所述气动扇形阀11的下部位置,所述收集料仓支架12用于固定支撑收集料仓13;所述收集料仓13固定设置在所述收集料仓支架12的中心位置,收集料仓13的上部与气动扇形阀11固定连通,收集料仓13用于对微粉添加剂的收集或转运。

23.所述圆形振动筛5包括圆形振动筛本体51,圆形振动筛本体51固定设置在所述第一螺旋给料机7的右侧下部位置,进料口52固定设置在圆形振动筛本体51的上部中心位置,卸料口53固定设置在圆形振动筛本体51的右侧中间位置。

24.所述除尘罐6包括除尘罐本体61,除尘罐本体61为中空的锥形结构,内筒62固定设置在除尘罐本体61的上部中心位置,内筒62的高度与除尘罐本体61的上半部的高度相等;内筒62与除尘罐本体61的上半部之间的间隙为除尘通道63,除尘管64固定设置在除尘罐本体61的上部左侧位置,除尘管64与除尘通道63为连通结构。

25.所述除尘罐本体61的上部为开口状,除尘罐本体61的下部与第一螺旋给料机7的下料口42固定连通;第一螺旋给料机7的出料口43与圆形振动筛本体51的进料口52固定连通;内筒62为上下开口的圆筒形,除尘通道63与除尘罐本体61的下部锥筒固定连通;内筒62的上部与除尘罐本体61的上部为平齐封闭状;除尘管64与除尘器的除尘进口固定连通,除尘器用于使除尘通道63中形成负压。

26.所述料仓9的上部与卸料口53固定连通,料仓9的下部与第二螺旋给料机8的下料口42固定连通。

27.所述气动扇形阀11通过连接线与电源和控制开关固定连接,同时气动扇形阀11与高压气源固定连接。

28.这种耐火材料用微粉添加剂的筛分均化装置的使用过程为:首先操作人员将除尘

器和除尘器的抽风机开启,然后操作人员利用起吊装置1将装有微粉添加剂的吨包2吊运到除尘罐6的上部位置,并将吨包2下降到除尘罐6的上部开口位置,此时操作人员将吨包2的底部划破,微粉添加剂倾倒入除尘罐6的内筒62中,当微粉添加剂在倾倒过程中产生的粉尘扬起时,此时利用除尘器的抽风机的抽力,使除尘通道63中形成负压,粉尘进过除尘通道63和除尘罐64进入到除尘器中,除尘器同时对粉尘进行除尘处理;与此同时落入到除尘罐本体61底部锥形筒中的微粉添加剂通过第一螺旋给料机7的下料口42进入到螺旋给料机本体41中,螺旋给料机本体41通过其出料口43和进料口52将微粉添加剂输送到圆形振动筛5中,圆形振动筛5经过振动筛分将结块的微粉添加剂震碎;经过圆形振动筛5振动粉碎的微粉添加剂通过卸料口53落入到料仓9中,在料仓9中通过不断的堆积混合,提高了微粉添加剂的混合均匀性;经过料仓9混合后的微粉添加剂持续通过第二螺旋给料机8的螺旋送料,将微粉添加剂通过第二螺旋给料机8的出料口43落入到下料过渡筒10中,然后通过气动扇形阀11的自动控制间歇性地落入到收集料仓13中,并通过收集料仓13实现对微粉添加剂的收集或转运,通过料仓9、第二螺旋给料机8和收集料仓13的多级混合均化,从而提高了微粉添加剂的活性。

29.对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1