一种高效扣板测试设备的制作方法

1.本实用新型涉及自动化设备技术领域,尤其涉及一种高效扣板测试设备。

背景技术:

2.电池以其优异的性能在人们的生活各领域得到了广泛的应用,因此,人们对电池的性能要求也越来越高,作为电池生产企业也需要与时俱进,在提高电池性能的同时,也要提高生产效率。

3.在电池的生产过程中,常涉及对电池上的端子进行不同的功能测试以及对端子进行外形检测,以确保电池的整体质量。

4.目前行业内对于端子的不同功能测试及外形检测,通常是设置多台设备进行依次作业,如由设备一完成端子的一种功能测试后,将产品搬运至设备二完成端子的另一功能测试,接着再将产品搬运至设备三完成端子的外形检测,在每一次将产品搬运至下一设备进行作业时,不仅涉及多次上下料操作,同时还需要对产品进行重新定位,不仅不利于提高生产效率,同时也增加了机构的设置及成本的投入。

技术实现要素:

5.针对上述存在的生产效率低下及成本投入高的问题,本实用新型提供了一种高效扣板测试设备,能够减少上下料次数,有效提高生产效率,同时在每一工序作业前无需再次定位,减少机构的设置,降低投入成本。

6.为了解决上述技术问题,本实用新型提供的具体方案如下:

7.一种高效扣板测试设备,包括机架,所述机架上设置有上下料机构、端子定位机构、扣板机构、第一功能测试机构、第二功能测试机构和端子检测机构;

8.所述端子定位机构位于上下料机构和扣板机构之间,所述扣板机构位于第一功能测试机构和第二功能测试机构之间,所述端子检测机构位于第二功能测试机构一侧;

9.所述第一功能测试机构包括第一功能测试平台,所述第一功能测试平台上设置有第一微针模组和第一端子压合模组;

10.所述第二功能测试机构包括第二功能测试平台,所述第二功能测试平台上设置有第二微针模组和第二端子压合模组。

11.可选的,所述第一端子压合模组包括第一前压合单元和第一后压合单元,所述第一前压合单元包括第一前压块和与第一前压块连接的第一前压合气缸,所述第一后压合单元包括第一后压块和与第一后压块连接的第一后压合气缸,所述第一后压块位于第一前压块的上端,第一后压块上设置有用于对第一前压块进行避让的避空位,先通过第一前压合单元压住端子的测试位的一小部分后扣板机构释放端子并离开,避免扣板机构释放端子后,端子发生位移,接着第一后压合单元压住端子的整体测试位,使其与第一微针模组完整贴合。

12.可选的,所述第二端子压合模组包括第二前压合单元和第二后压合单元,所述第

二前压合单元包括第二前压块和与第二前压块连接的第二前压合气缸,所述第二后压合单元包括第二后压块和与第二后压块连接的第二后压合气缸,所述第二后压块位于第二前压块的上端,第二后压块上设置有用于对第二前压块进行避让的避空位,先通过第二前压合单元压住端子的测试位的一小部分后扣板机构释放端子并离开,避免扣板机构释放端子后,端子发生位移,接着第二后压合单元压住端子的整体测试位,使其与第二微针模组完整贴合。

13.可选的,所述上下料机构包括上下料机械手模组和位于上下料机械手模组下端的上料ccd定位模组,通过上下料机械手模组将端子移动至上料ccd定位模组进行位置检测,以便于后续对端子进行定位。

14.可选的,所述上下料机械手模组包括上下料机械手,所述上下料机械手上设置有上下料安装板,所述上下料安装板上设置有上料光源和上下料真空吸取模块;

15.所述上料ccd定位模组包括上料ccd安装架,所述上料ccd安装架上设置有上料镜头和上料相机,上下料真空吸取模块对端子进行吸取,并通过上料光源、上料镜头和上料相机的配合,获得端子的位置信息,上下料机械手根据端子的位置信息进行纠偏,并将端子放置在端子定位机构上进行定位。

16.可选的,所述扣板机构包括扣板机械手,所述扣板机械手上设置有扣板安装板,所述扣板安装板上设置有扣板ccd模组和扣板模块,扣板ccd模组获取端子定位机构上端子的位置信息,扣板机械手进行纠偏后,扣板模块将端子取走并在扣板机械手的带动下,将端子放置到第一功能测试机构上。

17.可选的,所述扣板ccd模组包括扣板ccd安装架,所述扣板ccd安装架上设置有扣板相机、扣板镜头和扣板光源;

18.所述扣板模块包括扣板升降气缸,所述扣板升降气缸的下端连接有扣板真空吸取模块,通过扣板相机、扣板镜头和扣板光源的配合,获取端子的位置信息,扣板真空吸取模块对端子进行吸取与释放。

19.可选的,所述端子定位机构包括横移模组和设于横移模组上的端子定位模组;

20.所述端子定位模组包括端子定位平台,所述端子定位平台上设置有第一定位夹紧单元和第二定位夹紧单元,通过第一定位夹紧单元对电池进行夹紧,第二定位夹紧单元对端子进行夹紧,完成整个电池的定位。

21.可选的,所述端子检测机构包括端子检测安装架,所述端子检测安装架上设置有端子检测光源、端子检测镜头和端子检测相机,通过端子检测光源、端子检测镜头和端子检测相机的配合,对端子的外形进行检测,判断端子是否受损。

22.可选的,所述机架上还设置有合格品传送机构和ng品传送机构,将完成第一功能测试和第二功能测试的端子进行检测后,将合格品和ng品进行分开收集,确保产品的质量。

23.与现有技术相比,本实用新型的有益效果在于:本实用新型提供的一种高效扣板测试设备,将端子的第一功能测试、第二功能测试及端子检测集成在同一台设备上,减少上下料次数,有效提高生产效率,同时在每一工序作业前无需再次定位,减少机构的设置,降低投入成本。

附图说明

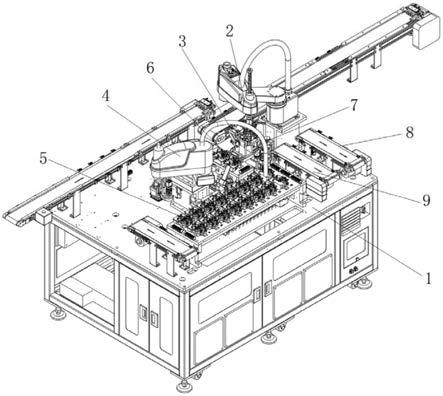

24.图1为本实用新型实施例中提供的一种高效扣板测试设备的整体结构示意图。

25.图2为本实用新型实施例中提供的第一功能测试机构的结构示意图。

26.图3为本实用新型实施例中提供的第二功能测试机构的结构示意图。

27.图4为本实用新型实施例中提供的上料ccd定位模组的结构示意图。

28.图5为本实用新型实施例中提供的上下料机械手模组的结构示意图。

29.图6为本实用新型实施例中提供的扣板机构的结构示意图。

30.图7为本实用新型实施例中提供的端子定位机构的结构示意图。

31.图8为本实用新型实施例中提供的端子检测机构的结构示意图。

32.其中,1为机架;2为上下料机构;21为上下料机械手模组;211为上下料机械手;212为上料光源;213为上下料真空吸取模块;22为上料ccd定位模组;221为上料ccd安装架;222为上料镜头;223为上料相机;3为端子定位机构;31为横移模组;32为端子定位模组;321为端子定位平台;322为第一定位夹紧单元;323为第二定位夹紧单元;4为扣板机构;41为扣板机械手;42为扣板ccd模组;421为扣板ccd安装架;422为扣板相机;423为扣板镜头;424为扣板光源;43为扣板模块;431为扣板升降气缸;432为扣板真空吸取模块;5为第一功能测试机构;51为第一功能测试平台;52为第一微针模组;53为第一端子压合模组;531为第一前压合单元;5311为第一前压块;5312为第一前压合气缸;532为第一后压合单元;5321为第一后压块;5322为第一后压合气缸;6为第二功能测试机构;61为第二功能测试平台;62为第二微针模组;63为第二端子压合模组;631为第二前压合单元;6311为第二前压块;6312为第二前压合气缸;632为第二后压合单元;6321为第二后压块;6322为第二后压合气缸;7为端子检测机构;71为端子检测安装架;72为端子检测光源;73为端子检测镜头;74为端子检测相机;8为合格品传送机构;9为ng品传送机构。

具体实施方式

33.为了详细说明本实用新型的技术方案,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.例如,一种高效扣板测试设备,包括机架,机架上设置有上下料机构、端子定位机构、扣板机构、第一功能测试机构、第二功能测试机构和端子检测机构;端子定位机构位于上下料机构和扣板机构之间,扣板机构位于第一功能测试机构和第二功能测试机构之间,端子检测机构位于第二功能测试机构一侧;第一功能测试机构包括第一功能测试平台,第一功能测试平台上设置有第一微针模组和第一端子压合模组;第二功能测试机构包括第二功能测试平台,第二功能测试平台上设置有第二微针模组和第二端子压合模组。

36.本实施例提供的一种高效扣板测试设备,将端子的第一功能测试、第二功能测试及端子检测集成在同一台设备上,减少上下料次数,有效提高生产效率,同时在每一工序作业前无需再次定位,减少机构的设置,降低投入成本。

37.如图1

‑

图3所示,一种高效扣板测试设备,包括机架1,机架上设置有上下料机构2、端子定位机构3、扣板机构4、第一功能测试机构5、第二功能测试机构6和端子检测机构7。

38.其中,上下料机构,用于将产品取放至端子定位机构以及将端子检测机构上的产品进行下料;端子定位机构,用于对端子进行定位,以提高后续作业的精准性;扣板机构,用于将端子定位机构上的端子取放到第一功能测试机构以及将第一功能测试机构上的端子取放到第二功能测试机构;第一功能测试机构,用于完成对端子的第一功能测试;第二功能测试机构,用于完成对端子的第二功能测试;端子检测机构,用于对端子的外形进行检测,判断端子是否受损,提高产品的质量。

39.具体的,端子定位机构位于上下料机构和扣板机构之间,扣板机构位于第一功能测试机构和第二功能测试机构之间,端子检测机构位于第二功能测试机构一侧。首先,由上下料机构将产品取放至端子定位机构,由端子定位机构完成产品的定位后,扣板机构将端子定位机构上的产品取走,并放置在第一功能测试机构上,由第一功能测试机构对产品上的端子进行第一功能测试,待完成第一功能测试后,扣板机构将第一功能测试机构上的产品取放至第二功能测试机构上,由第二功能测试机构对产品上的端子进行第二功能测试,待完成第二功能测试后,上下料机构将第二功能测试机构上的产品取至端子检测机构位置,由端子检测机构对端子的外形进行检测,判断端子是否受损,以提高产品的质量。

40.第一功能测试机构5包括第一功能测试平台51,第一功能测试平台上设置有第一微针模组52和第一端子压合模组53;第二功能测试机构6包括第二功能测试平台61,第二功能测试平台上设置有第二微针模组62和第二端子压合模组63。

41.当扣板机构将端子定位机构上的产品取放至第一功能测试平台上时,端子通过与第一微针模组的接触,实现第一功能测试,由于产品在端子定位机构处已完成定位,因此,为避免扣板机构将产品放置在第一功能测试平台上时产品发生位移,在扣板机构将产品放置在第一功能测试平台上时,先由第一端子压合模组压住端子后,扣板机构才释放产品并离开。

42.同理的,当扣板机构将第一功能测试平台上的产品取放至第二功能测试平台上时,端子通过与第二微针模组的接触,实现第二功能测试,为避免扣板机构将产品放置在第二功能测试平台上时产品发生位移,在扣板机构将产品放置在第二功能测试平台上时,先由第二端子压合模组压住端子后,扣板机构才释放产品并离开。

43.在产品进行第一功能测试和第二功能测试时,分别设置有第一端子压合模组和第二端子压合模组对端子进行压住,以免发生位移,确保端子的定位精准性,省去后续作业中需要对端子进行再次定位,有效提高生产效率。

44.在一些实施例中,第一端子压合模组53包括第一前压合单元531和第一后压合单元532,第一前压合单元531包括第一前压块5311和与第一前压块连接的第一前压合气缸5312,第一后压合单元532包括第一后压块5321和与第一后压块连接的第一后压合气缸5322,第一后压块位于第一前压块的上端,第一后压块上设置有用于对第一前压块进行避让的避空位。

45.先通过第一前压合单元压住端子的测试位的一小部分后扣板机构释放端子并离开,避免扣板机构释放端子后,端子发生位移,接着第一后压合单元压住端子的整体测试位,使其与第一微针模组完整贴合。

46.第一前压块在第一前压合气缸的作用下向下压,第一后压块在第一后压合气缸的作用下向下压,第一前压块为近似l型状,第一前压块的一个端部压住端子的测试为的一小部分后,扣板机构释放端子并离开,接着第一后压块压住端子的整体测试位,使其与第一微针模组完整贴合,由于空间位置的限制,因此,需要先通过第一前压块对端子进行小部分下压后,在空间允许的情况下,第一后压块才压住端子的整体测试位。

47.第二端子压合模组63包括第二前压合单元631和第二后压合单元632,第二前压合单元631包括第二前压块6311和与第二前压块连接的第二前压合气缸6312,第二后压合单元632包括第二后压块6321和与第二后压块连接的第二后压合气缸6322,第二后压块位于第二前压块的上端,第二后压块上设置有用于对第二前压块进行避让的避空位。

48.先通过第二前压合单元压住端子的测试位的一小部分后扣板机构释放端子并离开,避免扣板机构释放端子后,端子发生位移,接着第二后压合单元压住端子的整体测试位,使其与第二微针模组完整贴合。

49.第二前压块在第二前压合气缸的作用下向下压,第二后压块在第二后压合气缸的作用下向下压,第二前压块为近似l型状,第二前压块的一个端部压住端子的测试为的一小部分后,扣板机构释放端子并离开,接着第二后压块压住端子的整体测试位,使其与第二微针模组完整贴合,由于空间位置的限制,因此,需要先通过第二前压块对端子进行小部分下压后,在空间允许的情况下,第二后压块才压住端子的整体测试位。

50.在一些实施例中,如图4和图5所示,上下料机构2包括上下料机械手模组21和位于上下料机械手模组下端的上料ccd定位模组22,通过上下料机械手模组将端子移动至上料ccd定位模组进行位置检测,以便于后续对端子进行定位。

51.具体的,上下料机械手模组21包括上下料机械手211,上下料机械手上设置有上下料安装板,上下料安装板上设置有上料光源212和上下料真空吸取模块213;上料ccd定位模组22包括上料ccd安装架221,上料ccd安装架上设置有上料镜头222和上料相机223。

52.上下料真空吸取模块对端子进行吸取,并通过上料光源、上料镜头和上料相机的配合,获得端子的位置信息,上下料机械手根据端子的位置信息进行纠偏,并将端子放置在端子定位机构上进行定位。

53.在一些实施例中,如图6所示,扣板机构4包括扣板机械手41,扣板机械手上设置有扣板安装板,扣板安装板上设置有扣板ccd模组42和扣板模块43,扣板ccd模组获取端子定位机构上端子的位置信息,扣板机械手进行纠偏后,扣板模块将端子取走并在扣板机械手的带动下,将端子放置到第一功能测试机构上。

54.其中,扣板ccd模组42包括扣板ccd安装架421,扣板ccd安装架上设置有扣板相机422、扣板镜头423和扣板光源424;扣板模块43包括扣板升降气缸431,扣板升降气缸的下端连接有扣板真空吸取模块432,通过扣板相机、扣板镜头和扣板光源的配合,获取端子的位置信息,扣板真空吸取模块对端子进行吸取与释放。

55.在一些实施例中,如图7所示,端子定位机构3包括横移模组31和设于横移模组上的端子定位模组32;端子定位模组32包括端子定位平台321,端子定位平台上设置有第一定

位夹紧单元322和第二定位夹紧单元323,通过第一定位夹紧单元对电池进行夹紧,第二定位夹紧单元对端子进行夹紧,完成整个电池的定位。

56.其中,如图8所示,端子检测机构7包括端子检测安装架71,端子检测安装架上设置有端子检测光源72、端子检测镜头73和端子检测相机74,通过端子检测光源、端子检测镜头和端子检测相机的配合,对端子的外形进行检测,判断端子是否受损。

57.在机架1上还设置有合格品传送机构8和ng品传送机构9,将完成第一功能测试和第二功能测试的端子进行检测后,将合格品和ng品进行分开收集,确保产品的质量。

58.本实用新型提供的一种高效扣板测试设备,将端子的第一功能测试、第二功能测试及端子检测集成在同一台设备上,减少上下料次数,有效提高生产效率,同时在每一工序作业前无需再次定位,减少机构的设置,降低投入成本。

59.可以理解的,上述实施例中各个部件之间的不同实施方式可以进行组合实施,实施例仅仅只是为了说明特定结构的可实施方式,并不是作为方案实施的限定。

60.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1