一种立式卸料离心机的制作方法

1.本技术涉及离心机技术领域,尤其是涉及一种立式卸料离心机。

背景技术:

2.立式卸料离心机是利用强大的离心力加快悬浮液体中的沉降速度,将悬浮液体中的不同沉降系数和浮力密度的固液分隔开的装置。

3.目前,申请号为cn201710665310.9的中国发明专利公开了一种立式离心机,包括机座和固定于机座上的机壳,所述机座上转动安装有由动力装置驱动且位于机壳内转鼓,所述机壳的顶部铰接有上盖,上盖设有进料管,穿入到转鼓内,所述机座上位于机壳和转鼓之间设置有出液口。

4.悬浮料液从进料管进入到转鼓内,在转鼓的高速旋转下,悬浮料液集中分布在有限的转鼓内壁圆周上,进行物料分离,分离后的液体从出液口排出。

5.上述中的现有技术方案存在以下缺陷:由于悬浮料液通过进料管直接进入转鼓内,使得悬浮料液分布不均匀,分离不彻底。

技术实现要素:

6.为改善悬浮料液的分布情况,增加对悬浮料液的分离效果,提高立式卸料离心机对悬浮料液的分离效率,提高悬浮料液资源利用率。

7.本技术提供的一种立式卸料离心机采用如下的技术方案:

8.一种立式卸料离心机,立式卸料离心机包括机身罐体组件、安装于机身罐体组件内的转鼓总成、用于驱动转鼓总成相对机身罐体组件的传动总成和安装于转鼓总成内的布料装置,所述机身罐体组件包括罐体和密封罐体的端盖,所述布料装置包括固定安装于端盖的外筒体、位于外筒体内的内筒体和用于驱动内筒体相对外筒体转动的驱动件,所述内筒体与外筒体的轴线均与罐体轴线呈倾斜设置,所述外筒体和内筒体上端呈封闭设置,所述外筒体上端设有进料管,所述进料管一端穿出端盖,所述外筒体下端和内筒体下端形成环形出料口。

9.通过采用上述技术方案,驱动件带动内筒体作高速旋转运动,当悬浮液体通过进料管进入到外筒体和内筒体的腔体后,在内筒体旋转产生的离心力作用下,使得悬浮料液均匀散布在布料盘内,因布料装置倾斜安装在端盖上,布料后的悬浮料液可均匀分布在转鼓总成的转鼓内,在传动总成带动转鼓高速旋转,将悬浮料液在离心力和重力的作用下,将密度低的液体通过转鼓总成的过滤转筒离心到罐体内,密度高的固体通过转鼓底板的排料出口排出,实现了悬浮料液的固液分离。

10.改善了悬浮料液的分布情况,提升对悬浮料液的分离效果,提高立式卸料离心机对悬浮料液的分离效率。

11.可选的,所述驱动件包括第二电机和第二驱动轴,所述第二电机和所述第二驱动轴固定连接,所述第二电机固定安装在设有电机支座的端盖上。

12.通过采用上述技术方案,驱动件直接安装在端盖上的电机支座上,安装简单,拆卸方便。

13.可选的,所述内筒体和所述外筒体为锥形,所述内筒体和所述外筒体之间形成收敛的楔形腔体。

14.通过采用上述技术方案,一方面,悬浮液体在流动过程中呈发散状态,使悬浮液体布料均匀,另一方面,收敛的楔形腔体可控制悬浮液体布料的速度,降低因布料不充分而产生固液分离不彻底的概率。

15.可选的,所述第二驱动轴上固定设有可搅散块状悬浮料液的打料盘,所述打料盘位于外筒体内且在进料管下端。

16.通过采用上述技术方案,可将结块的物料搅碎,提高离心的分离效率,提高资源的利用率。

17.可选的,所述打料盘上设有若干个打料刀片,所述打料刀片均匀分布在打料盘周向,所述打料刀片沿所述驱动件旋转方向设有切削刃。

18.通过采用上述技术方案,可将结块的悬浮料液粉碎,便于结块物料顺利从布料装置内传出,提升对悬浮料液的分离效果。

19.可选的,所述外筒体位于所述打料盘下端的周向设有若干的过滤孔。

20.通过采用上述技术方案,可提前将悬浮料液中的液体通过过滤孔初次分离,提高悬浮料液的分离效率。

21.可选的,所述外筒体底部设有加强环,所述加强环与所述外筒体固定连接。

22.通过采用上述技术方案,可提高外筒体的支撑刚度。

23.可选的,所述内筒体底部设有环形导向板,所述环形导向板包括连接部和导向部,所述导向部截面相对连接部呈倾斜设置,所述连接部设有若干排料孔,所述排料孔孔径大于过滤孔孔径。

24.通过采用上述技术方案,一方面,连接部对悬浮料液起到引流的作用,连接部的排料孔用于排出部分固体颗粒,减少固体颗粒堵塞布料装置。另一方面,导向部可增大布料空间,使布料更加均匀。

25.可选的,所述外筒体与所述端盖通过支架固定,所述支架包括螺杆、支撑块和螺母,所述支撑块固定在外筒体上,所述螺杆一端开设有螺纹,所述螺杆的非螺纹端与支撑块固定,所述端盖上设有安装通孔,所述螺杆穿过所述安装通孔,所述螺母旋入所述螺杆至安装通孔上方的端盖处。

26.通过采用上述技术方案,加工工艺简单,安装和拆卸方便。

27.可选的,所述支撑块设有贯通t型槽,所述非螺纹端周向开设与t形槽相匹配的轴径,所述非螺纹端与所述t形槽可相对滑动,所述t型槽两端设有挡片。

28.通过采用上述技术方案,便于安装螺杆与支撑套,而且拆装方便,便于维修。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1、结构简单,成本低,安装拆卸方便。

31.2、改善悬浮料液的分布情况,提升了对悬浮料液的分离效果。

32.3、提高立式卸料离心机对悬浮料液的分离效率,以及资源利用率。

附图说明

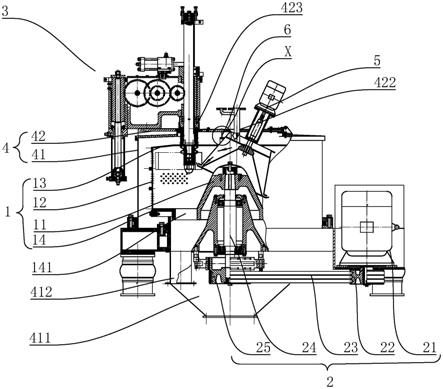

33.图1是现有的立式卸料离心机的结构示意图。

34.图2是立式卸料离心机的布料装置。

35.图3是打料盘的结构示意图。

36.图4是图1的x局部放大图。

37.图5是图4的a

‑

a剖视图。

38.附图标记说明:1、转鼓总成;11、转鼓;12、过滤转鼓;13、转鼓端盖;14、转鼓底板;141、排料口;2、传动总成;21、第一电机;22、电机皮带轮;23、传送带;24第一驱动轴;25、驱动轴皮带轮;3、液压刮刀总成;4、机身罐体组件;41、罐体;411、出液口;42、端盖;421、安装通孔;422、入料口;423、刮刀口;5、布料装置;51、第二电机;511、第一平键;52、电机支座;53、第二驱动轴;531、锥形轴套;532、第二平键;54、进料管;55、布料盘;551、内筒体;552、外筒体;553、过滤孔;56、外筒体盖;57、打料盘;571、打料刀片;58、环形导向板;581、连接部;582、导向部;583、排料孔;59、加强环;6、支架;61、支撑块;611、t型槽;612、挡片;62、螺杆;621、螺纹端;622、非螺纹端;63、螺母。

具体实施方式

39.以下结合附图1

‑

4对本技术作进一步详细说明。

40.本技术实施例公开一种立式卸料离心机,

41.参照图1,一种立式卸料离心机包括机身罐体组件4、安装于机身罐体组件4内的转鼓总成1、用于驱动转鼓总成1相对机身罐体组件4的传动总成2、安装于转鼓总成1内的布料装置5和用于清理停留在转鼓总成1内滤渣的液压刮刀总成3。

42.机身罐体组件4包括罐体41和密封罐体41的端盖42。

43.转鼓总成1包括转鼓11、位于转鼓11外部的过滤转筒12、设有刮刀口的密封过滤转筒12的转鼓端盖13和设有排料口141的转鼓底板14,转鼓11与过滤转筒12通过螺栓固定,过滤转筒12周向设有过滤网孔,用于将悬浮料液固液分离。

44.液压刮刀总成3上设有的刮刀用于清理停留在过滤转筒12上的滤渣。

45.参照图1和图2,布料装置5包括进料管54、布料盘55、第二电机51和第二驱动轴53。

46.布料盘55包括内筒体551和外筒体552,内筒体551位于外筒体552内,内筒体551与外筒体552的轴线均与罐体41轴线呈倾斜装置,外筒体552下端和内筒体551下端形成环形出料口。

47.外筒体552上端设有带有进料孔的外筒体盖56,外筒体552与外筒体盖56焊接,进料管54通过进料孔穿入外筒体552内,外筒体552与罐体41通过支架6固定。

48.端盖42上设有电机支座52,电机支座52倾斜安装在罐体41内,电机支座52与第二电机51固定,第二电机51与第二驱动轴53通过第一平键511实现刚性连接,驱动轴53轴端设有锥形轴套531,驱动轴53与锥形轴套531通过第二平键532固定连接,锥形轴套531与内筒体551上端焊接固定,内筒体551、锥形轴套531和第二驱动轴53为刚性连接,内筒体551可随第二电机51转动而高速旋转。

49.当悬浮液体通过进料管54进入到外筒体552和内筒体551的腔体后,第二电机51旋转带动内筒体551作高速旋转运动,在内筒体551旋转产生的离心力作用下,使得悬浮料液

均匀散布在腔体内,通过环形出料口排出悬浮料液,完成布料,因布料装置5倾斜安装在端盖42上,布料完成后的悬浮料液可均匀分布在转鼓11内,因传动总成2带动转鼓11高速旋转,将悬浮料液在离心力和重力的作用下,将密度低的液体通过转鼓总成1的过滤转筒12离心到罐体41内,密度高的固体通过转鼓底板14的排料口141排出,实现了悬浮料液的固液分离。

50.传动总成2包括第一电机21、电机皮带轮22、传送带23、第一驱动轴24和驱动轴皮带轮25,第一驱动轴24与转鼓11固定连接,第一驱动轴24与驱动轴皮带轮25固定连接,第一电机21与电机皮带轮22固定连接,电机皮带轮22与驱动轴皮带轮25通过传送带23连接,用于驱动转鼓11总成绕自身轴线高速旋转。

51.外筒体552和内筒体551为敞口锥形,外筒体552与内筒体551之间形成收敛的楔形腔体,悬浮液体在流动过程中呈发散状态,使悬浮液体布料均匀,此外,收敛的楔形腔体可控制悬浮液体布料的速度,降低因布料不充分而产生固液分离不彻底的概率。

52.参照图2和图3,为使结块的悬浮料液能更好的固液分离,在锥形轴套531上设有打料盘57,打料盘57与锥形轴套531通过螺钉固定,打料盘57位于内筒体551上方,便于在布料前将结块的悬浮料液进行打散。

53.为将结块的悬浮料液粉碎,便于结块物料顺利从布料装置内传输,打料盘57设有三个打料刀片571,打料刀片571均匀分布在打料盘57周向,打料刀片571沿第二电机51旋转方向设有切削刃。

54.参照图2,为提高悬浮料液的分离效率,在外筒体552位于打料盘57下端的周向设有若干的过滤孔553,可提前将悬浮料液中的液体通过过滤孔553初次分离布料。

55.为提高外筒体552的支撑刚度,外筒体552的底端焊接加强环59。

56.为增大布料空间,内筒体551底部设有环形导向板58,环形导向板58包括连接部581和导向部582,导向部582截面相对连接部呈倾斜设置,连接部581设有若干排料孔583,排料孔583孔径大于过滤孔553孔径。一方面,连接部对悬浮料液起到引流的作用,连接部的排料孔用于排出部分固体颗粒,减少固体颗粒堵塞布料装置。另一方面,导向部增大了布料空间,使布料更加均匀。

57.参照图4和图5,支架6包括螺杆62、支撑块61和螺母63,支撑块61焊接在外筒体522周向,端盖42上设有安装通孔421,螺杆62一端开设有螺纹,螺杆62的螺纹端621穿过安装通孔,通过螺母63防松,螺杆62的非螺纹端622与支撑块61固定连接。

58.为便于将螺杆62的非螺纹端622与支撑块61固定安装,支撑块61设有贯通t型槽611,非螺纹端622周向设有与t形槽611相匹配的轴径,非螺纹端611与t形槽611可相对滑动,非螺纹端622与t形槽611内留有一定的滑动间隙,用来调整螺杆62与支撑块61的安装距离,t型槽611两端设有挡片612,用于限制螺杆62的径向窜动。

59.本技术一种立式卸料离心机实施原理为:在第二电机51的驱动下,内筒体551作高速旋转运动,当悬浮液体通过进料管54进入到布料盘55内,因外筒体552上端设有外筒体盖56,在内筒体551旋转产生的离心力作用下,外筒体盖56可防止悬浮料液在工作过程中跑出外筒体552外,使得悬浮料液均匀散布在布料盘55内,因布料装置5倾斜安装端盖42上,布料后的悬浮料液可均匀分布在转鼓11内,在第一电机21的驱动下,转鼓11高速旋转,将悬浮料液在离心力和重力的作用下,将密度低的液体通过过滤转筒12离心到罐体41内,密度高的

固体通过转鼓底板14的排料口141和罐体上的排料出口412排出,实现了悬浮料液的固液分离,对于残留在过滤转筒12上的固体,通过刮刀实现对残留固体的剥离,剥落下的固体通过转鼓底板14的排料口141排出,提高了立式卸料离心机对悬浮料液的分离效率。

60.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1