一种缓冲耐磨振动供料盘的制作方法

1.本实用新型涉及物料输送技术的技术领域,尤其是涉及一种缓冲耐磨振动供料盘。

背景技术:

2.如图1所示,现有一种工件6,包括固定部61,固定部61一侧固定连接有多片竖直片62,竖直片62沿固定部61的长度方向阵列设置。固定部61靠近竖直片62一侧固定连接有突出部63。

3.振动盘是一种自动组装或自动加工机械的辅助送料设备,简称部品送料装置。振动盘能够使工件调整到用户需要的角度后进行输出,并且能够通过与其他组件连接,从而实现上料、组装等复杂工作。

4.目前已有的振动盘在工作过程中振动主体会产生振动,使得放料盘内部的工件能够向一个方向运动,实现对物料的输送。

5.上述中的现有技术方案存在以下缺陷:振动过程中,振动主体与地面会产生共振,加速振动主体底部的磨损,产生噪音。

技术实现要素:

6.为了使得振动主体与地面之间的共振减少,减少噪音,本技术提供一种缓冲耐磨振动供料盘。

7.本技术提供的一种缓冲耐磨振动供料盘采用如下的技术方案:

8.一种缓冲耐磨振动供料盘,包括振动主体,振动主体顶部固定连接有放料盘,放料盘外侧固定连接有接漏盘,振动主体一侧设置有用于对工件上料的上料组件,其特征在于:振动主体外侧可拆卸连接有固定环,固定环上转动连接有多根支撑杆,每根支撑杆远离固定环一端均转动连接有橡胶轮,橡胶轮抵接于地面,振动主体底部设置有底板,底板底部抵接于地面,底板顶部固定连接有多根弹簧,弹簧顶部固定连接于振动主体底部。

9.通过采用上述方案,用户使用时,启动振动主体,振动主体带动放料盘振动,振动过程中,弹簧能够实现缓冲的作用,使振动主体与地面之间的摩擦减少,共振减少,从而能够减少振动主体与地面之间的摩擦和噪音。支撑杆对振动主体起到支撑的作用,在振动主体振动的过程中,支撑杆能够与地面接触并且随着振动而发生转动,对振动柱体进一步支撑和缓冲。

10.优选的,放料盘顶部固定连接有连接板,连接板上固定连接有分流片。

11.通过采用上述方案,用户使用时,分流片能够使工件运动到连接板上时分成多组,提高设备的筛选效率。

12.优选的,连接板对应分流片一侧开设有第一筛选槽,第一筛选槽穿过连接板设置。

13.通过采用上述方案,用户使用时,贴合紧密的工件在经过第一筛选槽时,会由第一筛选槽内部落下进入到接漏盘中,使最终通过第一筛选槽后的工件能够呈一字型排列,方

便后期上料。

14.优选的,连接板远离放料盘一端固定连接有多个围绕放料盘外侧设置的固定板,固定板远离连接板一侧固定连接有用于对工件进行传递的导料板,导料板远离连接板一端固定连接有用于筛选出符合用户需求的工件的筛选板,筛选板远离导料板一端固定连接有下料滑轨。

15.通过采用上述方案,用户使用时,工件从连接板上运动到导料板上,随后通过筛选板,最终进入到下料滑轨上,由下料滑轨输送出振动盘。

16.优选的,筛选板上开设有第二筛选槽,筛选板对应第二筛选槽位置处的宽度小于筛选板其他位置处的宽度。

17.通过采用上述方案,用户使用时,由于工件的中心靠近凸块一侧,因此当工件凸块相对于竖直板远离固定板时,工件会从第二筛选槽位置处落入到接漏盘中,从而实现对工件的筛选。

18.优选的,固定环上固定连接有多根转轴,多根转轴沿固定环的外周面圆周阵列设置,支撑杆转动连接于转轴上,转轴上套设有扭簧,扭簧一端固定连接于固定环,扭簧另一端固定连接于支撑杆,扭簧能够给予支撑杆靠近振动主体的力。

19.通过采用上述方案,用户使用时,当支撑杆发生转动时,振动主体产生的振动会被扭簧吸收,扭簧能够使支撑杆更易向振动主体方向转动,使得振动主体更加稳定,不会在弹簧上方发生晃动。

20.优选的,所述可拆卸连接具体设置为振动主体外侧固定连接有第一固定片,固定环顶部抵接与第一固定片底部,固定环底部设置有夹板,夹板上开设有第一通孔,固定环上开设有第二通孔,第一固定片上开设有第三通孔,夹板底部对应第一通孔位置处穿设有螺栓,螺栓依次穿过第一通孔、第二通孔和第三通孔设置,螺栓穿过第三通孔一端螺纹连接有螺母。

21.通过采用上述方案,用户安装时,能够将固定环套设于振动主体外侧,使固定环顶部与第一固定片底部抵接,随后将夹板与固定环底部抵接,将螺栓穿过第一通孔、第二通孔和第三通孔后通过螺栓拧紧固定,该固定结构比较简单,使工人使用前能够快速安装,并且能够保证安装后的稳定性。

22.优选的,每片第一固定片底部和夹板顶部均固定连接第一橡胶层。

23.通过采用上述方案,设备运行时,第一橡胶层能够防止第一固定片、夹板与固定环之间发生共振,起到缓冲减震的作用。

24.优选的,固定环靠近振动主体一侧固定连接有第二橡胶层。

25.通过采用上述方案,设备运行时,第二橡胶层能够在振动主体振动过程中,减少固定环的振动,起到缓冲和耐磨的作用。

26.优选的,固定环外侧对应转轴上方固定连接有弧形的限位板,限位板开口向下设置。

27.通过采用上述方案,用户使用时,限位板能够使支撑杆只能转动到设定角度,在振动柱体发生偏移时,能够对振动主体起到支撑的作用,防止振动主体发生倾斜。

28.综上所述,本实用新型具有以下有益效果:

29.1.在设备运行过程中,弹簧能够起到减震和缓冲的功能,并且能够减小振动主体

与地面之间产生的振动,从而减小噪音的发生,支撑杆能够起到支撑的作用,橡胶辊能够使支撑杆与地面摩擦减少;

30.2.能够通过第一筛选槽和第二筛选槽将不符合要求的工件进行筛选,筛选后的工件落入到接漏盘中。

附图说明

31.图1是本技术实施例一种缓冲耐磨振动供料盘的背景技术附图;

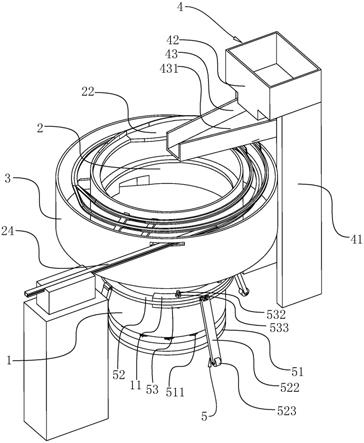

32.图2是本技术实施例一种缓冲耐磨振动供料盘的整体结构示意图;

33.图3是本技术实施例一种缓冲耐磨振动供料盘突出放料盘和接漏盘的示意图;

34.图4是本技术实施例一种缓冲耐磨振动供料盘突出第一通孔、第二通孔、第三通孔的剖视图;

35.图5是本技术实施例一种缓冲耐磨振动供料盘突出扭簧的剖视图;

36.图6是本技术实施例一种缓冲耐磨振动供料盘突出上料口的示意图。

37.图中,1、振动主体;11、第一连接片;111、第三通孔;2、放料盘;21、第一螺旋轨道;22、连接板;221、分流片;222、第一筛选槽;23、固定板;231、导料板;232、筛选板;233、第二筛选槽;24、下料滑轨;3、接漏盘;31、导向板;311、回料口;4、上料组件;41、固定架;42、上料仓;421、上料口;43、上料滑板;431、挡料板;5、减震组件;51、底板;511、弹簧;52、固定环;521、转轴;522、支撑杆;523、橡胶轮;524、第二通孔;525、扭簧;526、第二橡胶层;527、限位板;53、夹板;531、第一通孔;532、螺栓;533、螺母;534、第一橡胶层;6、工件;61、固定部;62、竖直片;63、突出部。

具体实施方式

38.以下结合附图1

‑

6对本技术作进一步详细说明。

39.本技术实施例公开一种缓冲耐磨振动供料盘,如图2所示,包括振动主体1,振动主体1顶部固定连接有放料盘2,放料盘2水平设置,放料盘2外侧固定连接有接漏盘3,放料盘2一侧设置有用于对物料进行上料的上料组件4。振动主体1下方设置有用于对整个设备进行减震的减震组件5。用户使用时,向上料组件4中加入工件,工件能够通过上料组件4进入到放料盘2中,启动振动主体1,放料盘2中的工件开始运动,减震组件5能够减少振动主体1在输送工件的过程中产生的振动,从而减小振动主体1底部与地面之间的振动和噪音。

40.如图3所示,放料盘2内壁固定连接有第一螺旋轨道21,第一螺旋轨道21由放料盘2底部向放料盘2顶部螺旋向上设置,第一螺旋轨道21底部固定连接于放料盘2内部的底部。第一螺旋轨道21顶部固定连接有连接板22,连接板22围绕放料盘2设置,连接板22远离第一螺旋轨道21一端固定连接有围绕放料盘2外侧设置的多条固定板23,每条固定板23设置于接漏盘3顶部,固定板23远离放料盘2一侧固定连接有导料板231和筛选板232,导料板231一端固定连接于连接板22上,筛选板232固定连接于导料板231远离连接板22一端。导料板231和连接板22与固定板23之间的夹角中靠近上方的夹角设置为锐角。两个筛选板232远离导料板231一侧共同固定连接有下料滑轨24,下料滑轨24的纵截面呈v型,下料滑轨24围绕放料盘2外侧设置。用户使用时,启动振动主体1,振动主体1使放料盘2内的工件运动,工件能够沿第一螺旋轨道21向上运动,进入到连接板22中,随后工件会沿导料板231和筛选板232

运动,进入到v型的下料滑轨24后从下料滑轨24远离筛选板232一端运出。

41.如图3所示,连接板22上固定连接有分流片221,分流片221垂直于连接板22所在平面设置。连接板22对应分流片221靠近放料盘2一侧开设有第一筛选槽222,第一筛选槽222穿过连接板22设置。筛选板232上开设有第二筛选槽233,筛选板232对应第二筛选槽233位置处的宽度小于筛选板232其他位置处的宽度。接漏盘3内部设置有弧形的导向板31,导向板31远离接漏盘3一端固定连接于放料盘2中,放料盘2对应导向板31旁边位置处开设有回料口311。用户使用时,多个工件运动到分流片221位置处会分离,分离后的物料中贴合紧密的物料会通过第一筛选槽222落入到接漏盘3中,其余工件会进入到导料板231上,沿导料板231和固定板23之间进行运动,随后通过筛选板232,在第二筛选槽233位置处,由于工件的重心偏向于突出部一侧,因此当工件运动到第二筛选槽233位置处时,重心远离固定板23一侧的工件会从筛选板232上翻转落下,落入到接漏盘3中,工件沿接漏盘3运动,最终通过导向板31进入到放料盘2中,使工件能够重新由放料盘2传递。

42.如图4和图5所示,减震组件5包括设置于振动主体1下方的底板51,底板51底部设置于地面上,底板51顶部固定连接有多根弹簧511,弹簧511远离底板51一端固定连接于振动主体1底部,弹簧511能够给予振动主体1竖直向上的力。振动主体1外侧固定连接有多个第一连接片11,第一连接片11水平设置,振动主体1外侧套设有固定环52,固定环52底部对应垫片位置处设置有夹板53。夹板53上开设有第一通孔531,固定环52上开设有第二通孔524,第一连接片11上开设有第三通孔111,夹板53对应第一通孔531内穿设有螺栓532,螺栓532穿过第二通孔524、第三通孔111设置。螺栓532穿过第三通孔111一端螺纹连接有螺母533,螺母533能够与第一连接片11顶部抵接。第一连接片11和夹板53顶部均固定连接有第一橡胶层534,固定环52靠近振动主体1一侧固定连接有第二橡胶层526。固定环52的外周面固定连接有多根转轴521,多根转轴521沿固定环52外周所在圆圆周阵列设置。每根转轴521外侧均转动连接有支撑杆522,每根支撑杆522底部均转动连接有橡胶辊。固定环52外侧对应转轴521上方固定连接有弧形的限位板527,限位板527开口向下设置,支撑杆522能够与限位板527抵接。每根转轴521上均套设有扭簧525,扭簧525一端固定连接于固定环52上,扭簧525另一端固定连接于支撑杆522上,扭簧525能够给予支撑杆522靠近固定架41的力。用户安装时,将固定环52套设于振动主体1外侧,将夹板53设置于固定环52底部,将螺栓532依次穿过第一通孔531、第二通孔524和第三通孔111中,拧紧螺母533,实现对固定环52位置的固定。第一橡胶层534能够减少夹板53、第一连接片11与固定环52之间的摩擦力,第二橡胶层526能够减少固定环52与振动主体1之间的摩擦和间隙,从而能够进一步减小振动主体1振动而带动固定环52振动时产生的共振和噪音。振动主体1产生振动,振动作用于放料盘2,振动过程中,弹簧511起到缓冲的作用,防止振动主体1直接与地面接触时与地面产生共振发出噪音。在振动过程中,支撑杆522能够沿转轴521转动,转动时橡胶辊能够始终与地面抵接,增加稳定性。扭簧525能够使支撑杆522更易恢复原位。从而使设备在运行过程中更加稳定。限位板527能够对支撑杆522进行限位,防止振动主体1晃动太大发生倾斜造成设备损坏。

43.如图6所示,上料组件4包括固定架41,固定架41顶部固定连接有上料仓42,上料仓42一侧开设有上料口421,上料仓42一侧对应上料口421位置处固定连接有上料滑板43,上料滑板43由靠近上料口421一侧向靠近放料盘2一侧倾斜向下设置,上料滑板43顶部两侧位

置处均固定连接有挡料板431,每片挡料板431均沿上料滑板43的长度方向设置。用户使用时,将工件倒入上料仓42中,工件能够通过上料仓42一侧的上料口421送出通过上料滑板43滑动到放料盘2中,挡料板431能够使上料过程中,工件不会从上料滑板43两侧落下。

44.本技术实施例一种缓冲耐磨振动供料盘的实施原理为:用户使用时,将工件放置到上料仓42中,工件能够通过上料滑板43进入到放料盘2中,启动振动主体1,振动主体1带动放料盘2内部的工件沿第一螺旋轨道21向上运动,通过连接板22、导料板231、筛选板232和下料滑轨24之后传递出设备。设备运行过程中,弹簧511能够降低振动主体1与地面之间的共振,减小噪音。支撑杆522和限位板527能够使设备在晃动过程中不会发生倾斜造成损坏。

45.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1