一种铁罐底盖来料检测装置的制作方法

1.本实用新型涉及检测装置领域,具体涉及了一种铁罐底盖来料检测装置。

背景技术:

2.铁罐底盖属于包装辅助成品,目前铁罐底盖来料多数是马口铁片,马口铁片又名镀锡铁,是电镀锡薄钢板的俗称,是指两面镀有商业纯锡的冷轧低碳薄钢板或钢带。锡主要起防止腐蚀与生锈的作用,它将钢的强度和成型性与锡的耐蚀性、锡焊性和美观的外表结合于一种材料之中,具有耐腐蚀、无毒、强度高、延展性好的特性。

3.铁罐底盖来料需经历多道工艺,包括经过冲床设备模具、注胶机膜,最后流入底盖制造生产成铁罐底盖。假如来料涂膜层缺失、甚至大面积的铁锈会导致冲床设备模具、注胶机膜损坏严重,造成严重经济损失。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种检测铁罐底盖来料并将涂膜层缺失的铁罐底盖来料转移的一种铁罐底盖来料检测装置。

5.本实用新型的一种铁罐底盖来料检测装置,其依照铁罐底盖来料在输送机构上传输方向依次设置包括输送台基座、升降机构和设有托取机构的料仓平台;

6.所述输送机构包括输送台和垫板,所述垫板包括基板和分布基板底部的四个垫脚,垫板承载铁罐底盖来料通过输送台传送,输送台输入端至少一侧固定有光电感应器;

7.所述输送台基座的中部穿设有输送台,输送台基座对应输送台的上端面设有滚动检测器,所述滚动检测器对铁罐底盖来料进行检测;

8.所述升降机构设在输送台两侧,升降机构上方设有垫板支撑座,垫板支撑座上设有支撑板,支撑板向输送台相向延伸,支撑板相向间距大于基板的四个垫脚两两间距,小于基板的宽度;升降机构复位时,支撑板的高度位于所述基板和输送台之间;

9.所述料仓平台设在输送台的上方,由料仓支架支撑,所述托取机构设有可伸缩插板, 可伸缩插板宽度小于基板的四个垫脚两两间距,当升降机构抬起垫板时,可伸缩插板延伸入基板下方,升降机构复位时,带动基板收缩回料仓平台。

10.进一步,所述升降机构还包括底座、气缸一、支撑叉臂,所述底座固定在地面,底座和垫板支撑座的两端分别对应设有固定支座和限位滑槽一,支撑叉臂包括中部转动连接两个支撑臂,两个支撑臂一端分别与底座和垫板支撑座的固定支座转动连接,两个支撑臂的另一端分别设有滑块与底座和垫板支撑座的限位滑槽一滑动连接,所述气缸一固定端固定在底座上,气缸一活塞端与设有滑块的支撑臂转动连接。

11.进一步,所述托取机构还包括限位滑槽二、气缸二,所述限位滑槽二设在所述料仓平台两侧,所述插板一端设有固定座,固定座的两侧设有滑块,所述滑块与限位滑槽二滑动连接;所述气缸二固定端固定在料仓平台上,气缸二活塞端与固定座固定连接。

12.进一步,所述垫板支撑座呈“匚”字形结构,“匚”字形结构开口侧朝向所述输送台,

开口的一个边为支撑板。

13.进一步,所述滚动检测器的数量为至少三组。

14.与现有技术相比,本实用新型的有益效果如下:

15.1、采用检测滚动检测器检测铁罐底盖来料,并在输送台下设升降机构将使涂膜层缺失的铁罐底盖来料转输抬升,由托取机构托取至料架,降低后期加工的设备模具的损坏;

16.2、采用三组滚动检测器检测,使检测更加精准。

17.3、采用plc控制器控制滚动检测器、升降机构、托取机构、光电感应器,方便工人操作。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,在附图中:

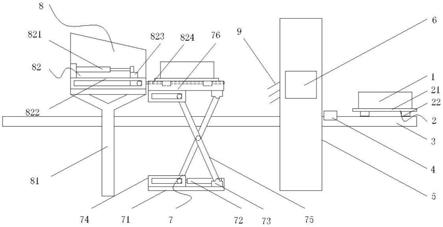

19.图1为本实用新型实施例的结构示意图;

20.图2为本实用新型实施例垫板支撑座、输送台以及垫板局部结构剖视图。

具体实施方式

21.参见图1,实施案例中,本实用新型的一种铁罐底盖来料检测装置,其依照铁罐底盖来料1在输送机构上传输方向依次设置包括输送台基座5、升降机构7和设有托取机构82的料仓平台8;

22.所述输送机构包括输送台3和垫板2,所述垫板2包括基板21和分布基板21底部的四个垫脚22,垫板2承载铁罐底盖来料1通过输送台3传送,输送台3输入端至少一侧固定有光电感应器4;

23.所述输送台基座5的中部穿设有输送台3,输送台基座5对应输送台3的上端面设有滚动检测器9,所述滚动检测器9对铁罐底盖来料1进行检测;

24.所述升降机构7设在输送台3两侧,升降机构1上方设有垫板支撑座76,垫板支撑座76上设有支撑板,支撑板向输送台3相向延伸,支撑板相向间距大于基板21的四个垫脚22两两间距,小于基板21的宽度;升降机构7复位时,支撑板的高度位于所述基板21和输送台3间;

25.所述料仓平台8设在输送台3的上方,由料仓支架81支撑,所述托取机构82设有可伸缩插板824, 可伸缩插板824宽度小于基板21的四个垫脚22两两间距,当升降机构7抬起垫板2时,可伸缩插板824延伸入基板21下方,升降机构7复位时,带动基板21收缩回料仓平台8。

26.实施方案的进一步改进,所述升降机构7还包括底座71、气缸一72、支撑叉臂75,所述底座71固定在地面,底座71和垫板支撑座76的两端分别对应设有固定支72和限位滑槽一74,支撑叉臂75包括中部转动连接两个支撑臂,两个支撑臂一端分别与底座71和垫板支撑座76的固定支座73转动连接,两个支撑臂的另一端分别设有滑块与底座71和垫板支撑座76的限位滑槽一74滑动连接,所述气缸一72固定端固定在底座71上,气缸一活塞端与设有滑块的支撑臂转动连接。

27.实施方案的进一步改进,所述托取机构82还包括限位滑槽二822、气缸二821,所述限位滑槽二822设在所述料仓平台8两侧,所述插板824一端设有固定座823,固定座824的两

侧设有滑块,所述滑块与限位滑槽二822滑动连接;所述气缸二821固定端固定在料仓平台8上,气缸二821活塞端与固定座823固定连接。

28.参见图2,实施方案的进一步改进,所述垫板支撑座76呈“匚”字形结构,“匚”字形结构开口侧朝向所述输送台3,开口的一个边为支撑板。

29.实施方案的进一步改进,所述滚动检测器9的数量为至少三组。

30.本实用新型的工作原理:所述滚动检测器9、气缸一74、气缸二821、光电感应器4与plc控制器6电连接。

31.铁罐底盖来料1放置在垫板2端面上,由传输台3输送通过输送台基座5,输送台基座5上的滚动检测器9对铁罐底盖来料1进行检测,当在垫板2端面盛放有铁罐底盖来料1上检测到铁罐底盖来料1涂膜层缺失或者大面积铁锈时,滚动检测器9将不合格信号传输至plc控制器6,输送台3传送承载铁罐底盖来料1的垫板2到升降机构7位置,plc控制器6控制升降机构7抬升至与托取机构82齐平,然后再控制托取机构82伸出插板824,插板824插在所述四个垫脚22之间,然后控制升降机构7恢复原位,在控制托取机构82将承载铁罐底盖来料1的垫板2拖进料仓平台8。当铁罐底盖来料1经过滚动检测器9检测合格时,由输送台3直接输送至冲床进行后续工序。

32.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1