一种产线用散状物料自动分拣排序供料上料机构的制作方法

一种产线用散状物料自动分拣排序供料上料机构

【技术领域】

1.本实用新型属于自动供料技术领域,特别是涉及一种产线用散状物料自动分拣排序供料上料机构。

背景技术:

2.在目前从事体外快诊检测试剂板生产的生物医疗行业内,试剂板的组装已经开始采用自动化流水线进行生产了,其效率较高,其中试剂板包括壳体、安装在壳体内的试剂条,要实现自动化流水线生产,则壳体的自动供料与上料必不可少。本公司已研发了一款专利号为cn202023082350.7的基于视觉自动检测分拣的壳体供料上料装置,虽然将散状的物料分拣至堆叠状,但若壳体的规格型号发生改变后,则需要更换对应的弹夹,且在上料端为产线上一次性只能提供两个,而流水线上是一次性实现六个产品的装配,要进行三次抓取动作才能完成上料操作,对于流水线节拍的提升不利;当产线上在装配壳体之前出现不合格品,则对应的产品上无需装配壳体,现有的供料上料装置中对于这一情况还没有配置对应的解决方案。

3.因此,需要研发一款产线用散状物料自动分拣排序供料上料机构来解决上述问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种产线用散状物料自动分拣排序供料上料机构,实现了散状物料的自动分拣、自动排序组队、精定位、自动上料等一系列自动化操作,大大提高了供料效率、精度以及通用性。

5.本实用新型通过如下技术方案实现上述目的:一种产线用散状物料自动分拣排序供料上料机构,其包括平行并排分布的且构成循环输送结构的载具输送线与载具回流线、在所述载具输送线与所述载具回流线上移动的载具、将散状的物料分拣放入到所述载具中的视觉分拣单元、位于所述载具输送线一旁且承载多个物料对其进行精定位的定位中转单元、根据需求一次性从所述载具上抓取多个物料放置到所述定位中转单元中且将所述定位中转单元中的多个物料全部抓取到产线上的上料搬运单元、位于所述上料搬运单元上游检测所述载具输送线上载具中的物料数量的第一组传感器、位于所述载具回流线回流末端且检测回流的所述载具中的物料数量的第二组传感器。

6.进一步的,所述载具输送线包括载具流道、将所述载具流道中的载具逐个向前推动的载具拨动装置;所述载具拨动装置包括第一电机、受所述第一电机驱动平行于所述载具流道移动的安装杆、等间距设置在所述安装杆上的若干安装块、一端铰接在所述安装块上且另一端底部受一弹簧向上顶持的拨动块,所述拨动块的一端受所述弹簧向上顶持插入所述载具对应的缺口中,带动所述载具同步移动。

7.进一步的,所述载具设置有若干承载槽,所述承载槽的数量以及分布形式与产线上的需求对应一致。

8.进一步的,所述视觉分拣单元包括散料输送线、设置在所述散料输送线上方的视觉相机以及分拣机器人;所述视觉分拣单元根据需求设置有多个,根据分配任务往所述载具中补给物料。

9.进一步的,所述上料搬运单元包括第二电机、受所述第二电机驱动垂直于所述载具输送线输送方向运动的第一支撑板、固定在所述第一支撑板上的第三电机、受所述第三电机驱动进行上下运动的第二支撑板、设置在所述第二支撑板两侧下方的第一夹持模组与第二夹持模组;所述第一夹持模组用于夹持所述载具输送线上的载具中的物料然后放置到所述定位中转单元中;所述第二夹持模组用于夹持所述定位中转单元中的物料然后放置到产线中去。

10.进一步的,所述第一夹持模组包括相对分布的两组夹持单元,所述夹持单元均包括第二气缸、受所述第二气缸驱动进行前后移动的第三支撑板、左右排列设置在所述第三支撑板上的若干夹爪气缸、受所述夹爪气缸驱动进行张开或夹持动作的夹爪。

11.进一步的,所述第二夹持模组包括相对分布的两组吸附单元;所述吸附单元包括固定在所述第二支撑板上的第四气缸、受所述第四气缸驱动进行前后运动的吸嘴安装块、设置在所述吸嘴安装块上的若干吸嘴。

12.进一步的,所述定位中转单元包括底板、阵列设置在所述底板上的且用于承载定位物料的支撑定位模块、驱动所述支撑定位模块处于打开状态的打开模块。

13.进一步的,所述支撑定位模块包括承载物料的承载块、限定物料相邻两侧位置的第一浮动定位组件与第二浮动定位组件,所述承载块上设置有限定物料另外两个相邻侧位置的限位阻挡部。

14.进一步的,所述第一浮动定位组件包括第一滑轨、活动设置在所述第一滑轨上的第一活动块、固定在所述第一活动块上的一对第一定位压块、一端顶持着所述第一活动块使其保持夹持状态的第一弹簧;

15.所述第二浮动定位组件包括第二滑轨、活动设置在所述第二滑轨上的第二活动块、固定在所述第二活动块上的第二定位压块、一端顶持着所述第二定位压块使其保持夹持状态的第二弹簧。

16.与现有技术相比,本实用新型一种产线用散状物料自动分拣排序供料上料机构的有益效果在于:实现了散状物料的自动分拣装盘,且按照产线需求的数量和分布形式提供物料;通过定位中转单元对物料进行精准定位,并按照产线上物料之间的间距进行设置,在将物料从载具上夹持到定位中转单元的过程中实现产品之间间距的自动调整,以保障产品进入到产线上时的位置精准,保障装配质量;利用载具输送线实现载具在各个工位之间的移动,并设置载具回流线实现载具的循环利用,并在载具输送线上和载具回流线上均设置了检测载具中的每个承载槽中是否有物料的传感器模组,能够有效的指导上料搬运单元是否执行夹持搬运动作以及指导视觉分拣单元是否执行物料补给放入动作,且夹持搬运单元每个物料实现单独夹持,有效的配合了产线上由于前序工站产品检测不合格而不需要装配物料的供料需求;通过采用两台采用分拣机器人进行物料分拣动作,大大提高了分拣效率,满足了产线上的装配供料节拍,提高了装配效率。

【附图说明】

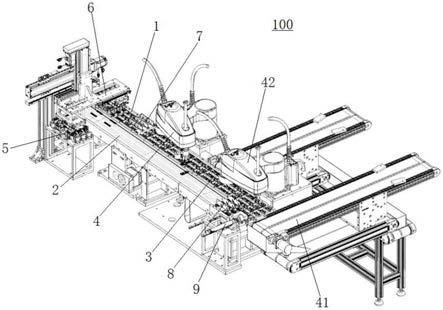

17.图1为本实用新型实施例的结构示意图;

18.图2为本实用新型实施例中载具输送线与载具回流线的结构示意图;

19.图3为本实用新型实施例中载具拨动装置的结构示意图;

20.图4为本实用新型实施例中上料搬运单元的结构示意图;

21.图5为本实用新型实施例中第一夹持模组的结构示意图;

22.图6为本实用新型实施例中第二夹持模组的结构示意图;

23.图7为本实用新型实施例中定位中转单元的结构示意图;

24.图8为本实用新型实施例中定位中转单元的部分结构示意图;

25.图中数字表示:

26.100产线用散状物料自动分拣排序供料上料机构;

27.1载具输送线,11载具流道,12载具拨动装置,121第一电机,122安装杆,123安装块,124拨动块;2载具回流线;3载具;4视觉分拣单元,41散料输送线,42分拣机器人;

28.5定位中转单元,51底板,52支撑定位模块,521承载块,5211限位阻挡部,522第一浮动定位组件,5221第一滑轨,5222第一活动块,5223第一定位压块,5224第一弹簧,523第二浮动定位组件,5231第二滑轨,5232第二活动块,5233第二定位压块,5234第二弹簧,53打开模块,531第五气缸,532连接板,533活动杆,534驱动块;

29.6上料搬运单元,61第二电机,62第一支撑板,63第三电机,64第二支撑板,65第一夹持模组,651夹持单元,6511第二气缸,6512第三支撑板,6513夹爪气缸,6514夹爪,6515第三组传感器,652第三气缸,653第四支撑板,66第二夹持模组,661吸附单元,6611第四气缸,6612吸嘴安装块,6613吸嘴;

30.7第一组传感器;8第二组传感器;9转线推动装置,91第一气缸,92推板。

【具体实施方式】

31.实施例:

32.请参照图1-图8,本实施例一种产线用散状物料自动分拣排序供料上料机构100,其包括平行并排分布的且构成循环输送结构的载具输送线1与载具回流线2、在载具输送线1与载具回流线2上移动的载具3、将散状的物料分拣放入到载具3中的视觉分拣单元4、位于载具输送线1一旁且承载多个物料对其进行精定位的定位中转单元5、根据需求一次性从载具3上抓取多个物料放置到定位中转单元5中且将定位中转单元5中的多个物料全部抓取到产线上的上料搬运单元6、位于上料搬运单元6上游检测载具输送线1上载具3中的物料数量的第一组传感器7、位于载具回流线2回流末端且检测回流的载具3中的物料数量的第二组传感器8。

33.第一组传感器7与第二组传感器8的数量与载具3中承载槽的数量对应一致,并单独检测每一个承载槽中是否有物料。第一组传感器7主要用于检测接收物料后的载具3中的所有承载槽中是否都有物料,以此来决定是否满足产线上的装配需求,若满足,则通知上料搬运单元6执行抓取动作,若不满足,则不执行抓取动作。第二组传感器8主要用于检测回流回来的载具3中是否存在没有被抓走的物料,因为,产线上会出现一些检测不合格的产品,在到达装配该物料的工站位置时,则无需装配该物料,因此,载具3中的物料不会被全部取

走,而是将对应不合格产品的物料遗留下来,然后随之回流至载具输送线1的首端位置;当第二组传感器8检测到对应的承载槽上有物料时,对应的视觉分拣单元4则不在这个承载槽上放置物料,否则放置物料。

34.载具输送线1的两端设置有将载具3在载具输送线1与载具回流线2之间进行位置切换的转线推动装置9。转线推动装置9包括第一气缸91、受第一气缸91驱动垂直于载具输送线1输送方向运动的推板92。

35.载具输送线1包括载具流道11、将载具流道11中的载具3逐个向前推动的载具拨动装置12。载具拨动装置12包括第一电机121、受第一电机121驱动平行于载具流道11移动的安装杆122、等间距设置在安装杆122上的若干安装块123、一端铰接在安装块123上且另一端底部受一弹簧向上顶持的拨动块124,拨动块124的一端受所述弹簧向上顶持插入载具3对应的缺口中,带动载具3同步移动,当拨动块124回退移动时,在载具3的阻挡作用下,拨动块124伸出端被向下压制,进而可相对于载具3进行回退动作,当运动至指定位置时,拨动块124再次向上弹起伸入到后面一个载具3的缺口中,带动后面的载具3向前移动。

36.载具输送线1用于将载具3一个一个的向前推送,在载具输送线1的末端,空的载具3通过转线推动装置9推送到载具回流线2上,然后通过载具回流线2回流至末端,再通过另一端的转线推动装置9推送到载具输送线1上,进行循环利用。通过载具拨动装置12可以让载具3按照设定的距离向前移动,并可以精准的停留在指定的工位上并保持位置稳定。

37.本实施例中,载具3设置有六个承载槽,与产线上所需的数量对应一致,且其分布与产线上物料装配位置的分布对应一致。载具3上的承载槽的数量以及分布形式可根据产线上的装配位置灵活设置。本实施例不作限定。

38.视觉分拣单元4包括散料输送线41、设置在散料输送线41上方的视觉相机(图中未标示)以及分拣机器人42。所述视觉相机一方面检测物料在散料输送线41上的分布位置,另一方面检测散料输送线41上的物料的正反面信息,为分拣机器人42进行精准的、准确的抓取提供依据。

39.本实施例中,视觉分拣单元4设置有两个,一个负责抓取物料放置到载具3中前三个承载槽中,另一个负责抓取物料放置到载具3中的后三个承载槽中。分拣机器人42根据视觉相机的图像信息抓取正确的物料放置到载具输送线1上的载具3中,待放满三个后,载具3向前移动一个位置,为下一个载具3填充物料。

40.上料搬运单元6包括第二电机61、受第二电机61驱动垂直于载具输送线1输送方向运动的第一支撑板62、固定在第一支撑板62上的第三电机63、受第三电机63驱动进行上下运动的第二支撑板64、设置在第二支撑板64两侧下方的第一夹持模组65与第二夹持模组66。第一夹持模组65用于夹持载具输送线1上的载具3中的物料然后放置到定位中转单元5中;第二夹持模组66用于夹持定位中转单元5中的物料然后放置到产线中去。

41.第一夹持模组65包括相对分布的两组夹持单元651,所述夹持单元651均包括第二气缸6511、受第二气缸6511驱动进行前后移动的第三支撑板6512、左右排列设置在第三支撑板6512上的若干夹爪气缸6513、受夹爪气缸6513驱动进行张开或夹持动作的夹爪6514。本实施例中,由于载具输送线1到定位中转单元5之间的距离与定位中转单元到产线装配位置之间的距离不相等,因此,本实施例中,第一夹持模组65还包括固定在第二支撑板64上的第三气缸652、受第三气缸652驱动进行左右移动的第四支撑板653,第二气缸6511固定在第

四支撑板653上,第三支撑板6512前后活动设置在第四支撑板653上。为了保障物料上料供应的准确度,放置出现漏夹、多夹或残留现象,第三支撑板6512上设置有与夹爪6514一一对应的第三组传感器6515,检测夹爪6514上是否有物料。

42.第二夹持模组66包括相对分布的两组吸附单元661。吸附单元661包括固定在第二支撑板64上的第四气缸6611、受第四气缸6611驱动进行前后运动的吸嘴安装块6612、设置在吸嘴安装块6612上的若干吸嘴6613。

43.定位中转单元5包括底板51、阵列设置在底板51上的且用于承载定位物料的支撑定位模块52、驱动支撑定位模块52处于打开状态的打开模块53。

44.支撑定位模块52包括固定在底板51上的且承载物料的承载块521、限定物料相邻两侧位置的第一浮动定位组件522与第二浮动定位组件523,承载块521上设置有限定物料另外两个相邻侧位置的限位阻挡部5211。第一浮动定位组件522包括第一滑轨5221、活动设置在第一滑轨5221上的第一活动块5222、固定在第一活动块5222上的一对第一定位压块5223、一端顶持着第一活动块5222使其保持夹持状态的第一弹簧5224,第一弹簧5224的一端抵持着一固定座且另一端抵持着第一活动块5222使得第一定位压块5223处于夹持物料状态。第二浮动定位组件523包括第二滑轨5231、活动设置在第二滑轨5231上的第二活动块5232、固定在第二活动块5232上的第二定位压块5233、一端顶持着第二定位压块5233使其保持夹持状态的第二弹簧5234。第一滑轨5221与第二滑轨5231垂直分布。本实施例可根据不同规格大小的物料灵活的更换第一定位压块5223与第二定位压块5233,还可根据不同规格大小的物料,需求其共性,通过巧妙的设置第一定位压块5223与第二定位压块5233的位置可实现对多个不同规格大小物料的精准定位,大大提高其通用性。

45.打开模块53包括第五气缸531、受第五气缸531驱动进行水平移动的连接板532、固定在连接板532上的若干活动杆533、固定设置在活动杆533上的且沿活动杆533分布的若干驱动块534,驱动块534的一侧与第一活动块5222抵持配合传动,另一相邻侧与第二活动块5232抵持配合传动,且与第二活动块5232配合传动的侧表面为斜面结构。连接板532和活动杆533的移动方向平行于第一滑轨5221。活动杆533为滑轨结构与固定设置的滑块配合实现运动路径的导向。

46.本实施例中,定位中转单元5中的支撑定位模块52共设置有六个,呈2行3列分布,对应的活动杆533设置有两根,对应于2行支撑定位模块52,每根活动杆533贯穿3列支撑定位模块52,每根活动杆533上设置有三个驱动块534,与3列支撑定位模块52一一对应。在其他实施例中,若支撑定位模块52设置有n个,呈n1行n2列分布,则对应的活动杆533设置为n1个贯穿n2列支撑定位模块52,每根活动杆533对应设置n2个驱动块534,与n2列支撑定位模块52一一对应。本实施例的定位中转单元5使用一个动力源就实现了多个支撑定位模块52中的定位压块的同步打开驱动,且结构布局巧妙、紧凑,满足了狭小范围内的密集型定位夹持需求。

47.本实施例一种产线用散状物料自动分拣排序供料上料机构100的工作流程为:载具3在载具输送线1的输送下移动至第一接料位置;散状的物料分散进入散料输送线41上,经过视觉相机拍照获取位置分布信息和正反面信息,经过分拣机器人42将物料抓取至载具3中指定的承载槽中,在放置物料时,根据第二组传感器8的检测结果,将前三个承载槽中的物料补齐;然后载具3移动至下一个接料位置,利用视觉分拣单元4将载具3中的后面三个承

载槽中的物料补齐;载具移动至第一组传感器7下方,经过第一组传感器7检测每个承载槽中是否都有物料,系统自动判断是否满足产线上的装配需求,若满足,则上料搬运单元6上的第一夹持模组65将物料全部抓取或根据装配需求抓取部分物料放置到定位中转单元5中,在放入定位中转单元5中时,支撑定位模块52处于打开状态,待物料放在承载块521上后,支撑定位模块52处于夹持状态,利用限位阻挡部5211、第一定位压块5223以及第二定位压块5233共同实现对承载块521上物料的精准定位;然后利用第二夹持模组66将定位好的物料吸附住,支撑定位模块52打开,第二夹持模组66吸附物料放置到产线中进行装配。

48.本实施例一种产线用散状物料自动分拣排序供料上料机构100,实现了散状物料的自动分拣装盘,且按照产线需求的数量和分布形式提供物料;通过定位中转单元对物料进行精准定位,并按照产线上物料之间的间距进行设置,在将物料从载具上夹持到定位中转单元的过程中实现产品之间间距的自动调整,以保障产品进入到产线上时的位置精准,保障装配质量;利用载具输送线实现载具在各个工位之间的移动,并设置载具回流线实现载具的循环利用,并在载具输送线上和载具回流线上均设置了检测载具中的每个承载槽中是否有物料的传感器模组,能够有效的指导上料搬运单元是否执行夹持搬运动作以及指导视觉分拣单元是否执行物料补给放入动作,且夹持搬运单元每个物料实现单独夹持,有效的配合了产线上由于前序工站产品检测不合格而不需要装配物料的供料需求;通过采用两台采用分拣机器人进行物料分拣动作,大大提高了分拣效率,满足了产线上的装配供料节拍,提高了装配效率。

49.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1