一种梯流干选机的制作方法

1.本实用新型涉及选煤设备技术领域,具体的是是一种梯流干选机。

背景技术:

2.通过风力作用分选物料,在分选领域存在如下问题:1、床层厚度比较大时,下层物料的形成死床层,无法得到有效分层;2、分选效率低,并且在入料粒度范围过宽或粉煤量大时,其分选效率会进一步降低,尤其是密度差较小时的多产品分离效果差;3、风力分选除尘压力大。

技术实现要素:

3.为了高效分选粒煤,本实用新型提供了梯流干选机,该梯流干选机实现了煤和矸石的高效分离,可将原煤产品分为两种或者三种满足指标的产品,具有巨大的经济效益。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种梯流干选机,所述梯流干选机包括除尘罩、布料装置、分选床、供风机构和震动机构,分选床含有床箱,除尘罩位于床箱的上方,床箱内含有至少一个分选段,供风机构能够向分选床提供预设波形的风,分选床能够在震动机构的作用下在预设角度内震动,所述预设波形为所述风对应的时间和风速关系曲线为连续的波浪线。

6.所述预设波形为正弦曲线,所述正弦曲线的公式为y=a

×

sin

×

(ω

×

t+φ)+k;

7.其中,

8.a为风速,a的取值区间为0.5-4.5,单位为m/s;

9.ω为供风频率,ω的取值区间为6.28-18.84,单位为rad;

10.φ为初始相位,无单位;

11.k为恒流风速,k取值区间为1.5-3.2,单位为m/s。

12.所述分选段包括布风板,所述布风板内设有若干通风孔,通风孔的孔径为2mm-6mm,布风板的开孔率为11%-36%;沿床箱入料口向床箱排料口方向,所述通风孔的孔径相同或逐渐减小。

13.所述床箱包括若干分选段,每个所述分选段的底部均设有布风板,所述布风板内设有若干通风孔,通风孔的孔径为2mm-6mm,布风板的开孔率为11%-36%;沿床箱入料口向床箱排料口方向,相邻分选段的布风板内的通风孔的孔径相同或逐渐减小,相邻布风板的开孔率相同或逐渐降低。

14.所述预设角度为大于等于45且小于88

°

,床箱的振幅为3mm-6mm,床箱的床面倾角为大于0

°

且小于等于22

°

,震动机构为振动电机,所述振动电机的转速为275rpm-550rpm。

15.供风机构含有依次连接的风源、供风管道、旋转风阀和风室,风室与分选段一一对应连接,旋转风阀能够输出所述预设波形的风。

16.旋转风阀含有阀体以及依次连接的旋转翻板、阀杆、减速机和驱动电机,阀体内含有内流道,旋转翻板位于内流道内,驱动电机和减速机均位于阀体外,阀杆穿过阀体,驱动

电机能够驱动旋转翻板以阀杆为轴转动。

17.旋转翻板呈半椭圆形结构,两个旋转翻板对称地设置于阀杆的两侧,旋转翻板的长轴小于内流道的内径,旋转翻板上设有多个风量定量孔,当旋转翻板与内流道的轴线垂直时,旋转风阀的通风面积为内流道的横截面积的6%-35%。

18.本实用新型的有益效果是:该多产品物料分选方法和梯流干选机实现了煤和矸石的高效分离,可将原煤产品分为两种或者三种满足指标的产品,具有巨大的经济效益。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

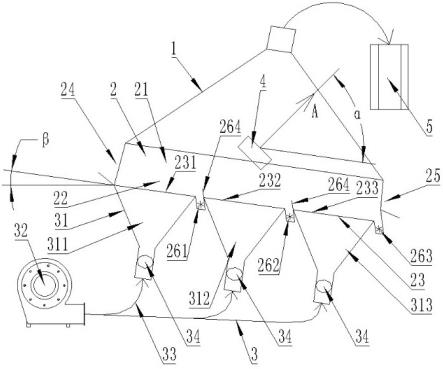

20.图1是本实用新型所述梯流干选机的结构示意图。

21.图2是本实用新型所述梯流干选机的工作状态示意图。

22.图3是布风板的示意图。

23.图4是旋转风阀的主视图。

24.图5是旋转风阀的立体示意图。

25.图6是旋转风阀输出的风对应的时间和风速关系曲线。

26.1、除尘罩;2、分选床;3、供风机构;4、震动机构;5、除尘系统;

27.21、床箱;22、分选段;23、布风板;24、床箱入料口;25、床箱排料口;26、床箱下排放口;

28.31、风室;32、风源;33、供风管道;34、旋转风阀;

29.61、下层矸石;62、上层煤炭;

30.221、第一分选段;222、第二分选段;223、第三分选段;

31.231、第一布风板;232、第二布风板;233、第三布风板;234、通风孔;

32.261、第一下排放口;262、第二下排放口;263、第三下排放口;264、分隔板;

33.311、第一风室;312、第二风室;313、第三风室;

34.341、阀体;342、驱动电机;343、减速机;344、阀杆;345、旋转翻板;346、风量定量孔;347、内流道。

具体实施方式

35.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

36.一种多产品物料分选方法,所述多产品物料分选方法采用了梯流干选机,所述梯流干选机包括布料装置、分选床2、供风机构3、震动机构4和排料机构,该布料装置用于将待分选的原煤物料按预设速度输送至分选床2内;分选床2用于将该待分选的原煤物料分层;供风机构3用于向分选床2内提供预设波形的风;震动机构4用于控制分选床2在预设角度内震动;排料机构用于将分层后的原煤物料排出,该排料机构包括床箱下排放口26和床箱排料口25;

37.所述多产品(原煤)物料分选方法包括以下步骤:

38.步骤1、待该待分选的原煤物料从所述布料装置进入分选床2;

39.步骤2、分选床2在震动机构4的作用下在预设角度内震动,供风机构3向分选床2提供所述预设波形的风,所述待分选的原煤物料在预设角度的震动和预设波形的风耦合作用下,分选床2内的待分选的原煤物料以抛物线形状运动,将该待分选的原煤物料根据密度不同分为重密度层(如下层矸石61)和轻密度层(如上层煤炭62),所述预设波形为所述风对应的时间和风速关系曲线为连续的波浪线,即供风机构3向分选床2提供的风对应的时间和风速关系曲线为连续的波浪线;

40.步骤3、该重密度层通过床箱下排放口26排出,该轻密度层从床箱排料口25排出,如图1和图2所示。

41.在步骤2中,所述预设角度α为分选床2的震动方向a与分选床2的床面之间的夹角,如图1所示,所述预设角度α为大于等于45且小于88

°

。在步骤2中,所述连续的波浪线为正弦曲线,所述正弦曲线的公式为y=a

×

sin

×

(ω

×

t+φ)+k;其中,a为波动风速,取值区间为0.5-4.5m/s,其值与床层性质(孔隙率、密度、粒度、床层厚度)有关,具体指为床层在该风速下在0.1s的时间内膨胀度达到1.2-1.5为宜;ω为供风频率,取6.28-18.84rad,k为恒流风速,此风速为保证床层物料不起飞的最大风速,取值区间为1.5-3.2m/s,φ为初始相位,和风阀开启时所处的位置有关。

42.下面介绍一种梯流干选机,所述梯流干选机包括除尘罩1、布料装置、分选床2、供风机构3和震动机构4,分选床2含有床箱21,除尘罩1位于床箱21的上方,床箱21内含有至少一个分选段22,供风机构3能够向分选床2提供预设波形的风,分选床2能够在震动机构4的作用下在预设角度内震动,所述预设波形为所述风对应的时间和风速关系曲线为连续的波浪线,如图1和图2所示。

43.在本实施例中,床箱21内分选段22的数量可以根据需要而定,例如该数量可以为一个或多个。当床箱21含有一个分选段22时,分选段22的底部设有布风板23,布风板23内设有若干通风孔234,床箱21的一端设有床箱入料口24,床箱21的另一端设有床箱排料口25,沿床箱入料口24向床箱排料口25方向,所述通风孔234的孔径相同或逐渐减小。

44.当床箱21含有多个分选段22时,所述床箱21的底部也设有多个布风板23,布风板23位于每个分选段22的底部,所述布风板23内设有若干通风孔234,床箱21的一端设有床箱入料口24,床箱21的另一端设有床箱排料口25,沿床箱入料口24向床箱排料口25方向,相邻布风板23内的通风孔234的孔径相同或逐渐减小,相邻布风板23的开孔率相同或逐渐降低。

45.在本实施例中,床箱21内可以含有两个以上的分选段,如图1-图2所示的,床箱21包括三个分选段22和三个布风板23,供风机构3可以含有三个风室31,沿床箱入料口24向床箱排料口25的方向,三个分选段22依次为第一分选段221、第二分选段222和第三分选段223,三个布风板23依次为第一布风板231、第二布风板232和第三布风板233,三个风室31依次为第一风室311、第二风室312和第三风室313。三个床箱下排放口26依次为第一下排放口261、第二下排放口262和第三下排放口263。

46.如图1和图2所示,床箱入料口24位于床箱21的左端,床箱排料口25位于床箱21的右端,且入料口高于出料口,第一分选段221和第二分选段222之间设有第一下排放口261和分隔板264,第二分选段222和第三分选段223之间设有第二下排放口262和分隔板264,第三分选段223与床箱排料口25之间设有第三下排放口263。

47.经过第一分选段221的初步分选后,床层的底层已经形成了一定厚度的纯矸,底层

的纯矸经过第一下排放口261进行排除,第一下排放口261内设有排料轮,可以通过调整排料轮的转速,控制第一分选段221的排料厚度;其余的物料进入第二分选段222分选,此时第二分选段222的整体物料性质发生了变化,物料层厚度相比于一段略薄,物料层的风阻降低,因此第二分选段222的供风参数可以进一步优化,已达到分选速度最快,分选指标最佳的目的,第三分选段223分选的目的和第二分选段222相似。除此之外,多段式的分选还可以提供多个指标的产品,产品结构也更佳灵活。同样第二下排放口262、第三下排放口263内均设有排料轮,可以通过调整排料轮的转速控制第二分选段222、第三分选段223的排料厚度。三个分选段的排料轮转速可以单独控制,转速即可相同也可不同。

48.在本实施例中,布风板23上设有多个通风孔234,多个通风孔234形成穿孔区域,该穿孔区域大致为矩形,通风孔234的孔径为2mm-6mm,此处的孔径设计为不大于入料粒径的下限,使待分选物料不会通过通风孔234落入风室,布风板23内(通风孔234)的开孔率为11%-36%,沿床箱入料口24向床箱排料口25的方向,布风板23的通风孔234的孔径逐渐减小,布风板23的开孔率逐渐降低,如图3所示。

49.具体的,第一布风板231上通风孔234的孔径大于第二布风板232上通风孔234的孔径,第二布风板232上通风孔234的孔径大于第三布风板233上通风孔234的孔径。第一布风板231的开孔率大于第二布风板232的开孔率,第二布风板232的开孔率大于第三布风板233的开孔率。

50.供风机构3能够向布风板23提供气流,多孔径的布风板23组合均匀布风,入料端物料层厚,使用大风孔、高开孔率,可以使矸石快速下沉,精煤快速上浮;排料端使用小风孔、低开孔率,增加风阻,降低风速,使精煤中夹带的部分矸石沉降到底层,以达到精煤更纯的目的。

51.在本实施例中,分选床2的振动方向角α(即所述预设角度)为大于等于45且小于88

°

,例如可以为60

°

,床箱21的振幅为3mm-6mm(例如5mm),床箱21的床面倾角β为大于0

°

且小于等于22

°

,例如15

°

,床箱21连接有震动机构4,震动机构4为振动电机,所述振动电机的转速为275rpm-550rpm。

52.当床面倾角β为22

°

,振动方向角α(即所述预设角度)为88

°

,振动电机的转速为550rpm,振幅为6mm时,计算设备(即梯流干选机)最大振动强度,最大物料抛掷指数1;当床面倾角β为0

°

,振动方向角α为45

°

,振动电机的转速为275rpm,振幅为3mm时,计算设备(即梯流干选机)最小振动强度,最大物料抛掷指数,故设备的振动强度变化范围为1.01~2.19,小于同类产品的设计,在此振动强度下,设备可以进行大型化设计,并且具有更高的安全性能。

53.振动方向角α在45

°‑

88

°

之间,物料的抛掷指数变化范围为0.72~2.19,物料在床面上可以既可以进行抛掷运用,也可以滑行运动,在振动方向角45

°‑

88

°

振动方向角下,振动在提供物料前进的动力的同时,也起到了松散床层的作用,在此参数下,物料层具有1.2-1.25的松散度,矸石可以最快速度下沉到底层,精煤可以快速的上浮,以此达到分选的目的。普通风选设备流化床层的厚度在110mm-160mm之间,粒煤气筛分选机的流化床层最高可达350mm-430mm。

54.在本实施例中,供风机构3含有依次连接的风源32、供风管道33、旋转风阀34和风室31,供风管道33的入口端与风源32连接,供风管道33的出口端与旋转风阀34的入口端连

通,风室31的入口端与旋转风阀34的出口端连通,风室31的出口端与分选床2连接。除尘罩1的下端与分选床2的上端连接,除尘罩1的上端外连接有除尘系统5。风源32提供的风可以依次经过供风管道33、旋转风阀34、风室31和布风板23进入床箱21内。

55.在本实施例中,旋转风阀34与风室31一一对应连接,风室31与分选段22一一对应连接,旋转风阀34能够输出所述预设波形(即连续的波浪线形)的风,如图6所示。旋转风阀34含有阀体341以及依次连接的旋转翻板345、阀杆344、减速机343和驱动电机342,阀体341内含有内流道347,旋转翻板345位于内流道347内,驱动电机342和减速机343均位于阀体341外,阀杆344穿过阀体341,驱动电机342能够驱动旋转翻板345以阀杆344为轴转动,如图4和图5所示。

56.该旋转风阀34可以用较低的成本实现风速大幅度地快速波动,并且可以更改风速波动周期、波高,以协助风选机适应煤质变化,始终提供最适宜分选的波动风。另外,出于对松散床层的需要,波动风一般有最低风量要求,即需要风量曲线最小值大于0,且该值要能根据煤质、加煤量的变化做出调整。

57.在本实施例中,旋转翻板345呈半椭圆形钢板,两个旋转翻板345对称地设置于阀杆344的两侧,阀杆344的轴线与内流道347的轴线相交并垂直,旋转翻板345的长轴小于内流道347的内径,旋转翻板345上设有多个风量定量孔346。当旋转翻板345与内流道347的轴线垂直时,旋转风阀34的通风面积为内流道347的横截面积的6%-35%。

58.旋转翻板345通过螺栓与夹板对称连接于阀杆344上,方便拆卸更换。阀杆344可360

°

旋转,阀杆344每旋转一周,风量会因内流道347通风面积的变化而脉动一个完整周期。旋转翻板345的长轴小于内流道347的内径,以减小旋转阻力及磨损。当旋转翻板345处于闭合状态时(旋转翻板345与内流道347的轴线完全垂直),风可通过旋转翻板345与阀体341之间留出的缝隙及旋转翻板345上的风量定量孔346通过,该状态为旋转风阀34通风面积最小的状态,可通过用封堵定量孔的个数实现最低风量调节。

59.当梯流干选机计算好所需的上述正弦或余弦曲线后,需要首先确定鼓风机(风源32)型号及供风管道33的直径(这两者决定了曲线最大风量),选定后根据管径选定阀体341的直径,根据最小风量需求对旋转翻板345进行加工。通过变频器调整驱动电机342转速,使阀杆344的转速与风量脉动周期匹配,这样,一条风量曲线的周期长度、最小值、最大值均得到确定。如需调整最大值,可通过调整鼓风机电机频率或鼓风机出口闸阀开度实现,如需调整周期,可通过调整驱动电机342频率实现,如需调整最小值,可通过将旋转翻板345上风量定量孔346的开通或封堵实现。

60.该旋转风阀34可提供风选机分选特定粒级煤时所需要的可调节波动风,且结构简单,参数调整方便。如与鼓风机、普通闸阀、探测装置、控制系统组合,可实现根据探测装置反馈数据实时自动调节波动风参数,达到更精确的分选效果。本旋转风阀阀体无限位,阀杆可进行360

°

旋转,闭合状态翻板与阀体间有间隙,无摩擦阻力,转动速度快,且翻板不易磨损。

61.为了该旋转风阀34输出的风对应的时间和风速关系曲线为所需的正弦曲线或余弦曲线。可以通过精确设计内流道347、旋转翻板345和风量定量孔346的尺寸、数量和形状,可以得到上述a、ω、φ和k的具体数值,使该数值与所需的数值一致。具体的实现方式可以通过理论计算与有限次的实验相结合,或通过计算机软件(例如edem)进行模拟计算获得。

62.下面介绍该梯流干选机的工作过程。

63.待分选的煤炭物料从床箱入料口24进入床箱21,风源32提供一定压力的空气,由旋转风阀34控制风速曲线和风速的波动范围,经过布风板23均匀布风后,均匀的穿过物料层,然后进入除尘系统5。

64.振动源(即震动机构4)提供一定方向周期变化的激振力,使床面上的物料沿着一定的方向运动,同时在物料层周期性的往复运动,在所述往复运动的过程中,物料中的重产物(矸石)下沉到底层形成下层矸石61随排料装置排出,轻产物上浮到顶层形成上层煤炭62溢流排出。

65.具体的,物料经过第一分选段221的初步分选后,底层分选出的矸石从第一下排放口261排出,其余物料溢流进入第二分选段222再次分选,分选后底层矸石从第二下排放口262排出,其余物料溢流进入第三分选段223再次精选,分选后底层矸石从第三下排放口263排出,最终满足指标的产品从床箱排料口25。

66.以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本实用新型中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1