全封闭电磁除铁器的制作方法

1.本实用新型涉及全封闭电磁除铁器。

背景技术:

2.目前,国内外的悬挂式除铁器按励磁方式可分为电磁、永磁两种。永磁除铁器有其免维护、故障率低的优点,但它的磁场强度受磁性材料性能和成本的限制不能做得太大,满足不了在火电厂输煤系统对除铁的需求,因此在火电厂中永磁除铁器已被电磁所代替。目前电磁除铁器在冷却方式上有自冷、风冷、水冷、油冷等几种。其中水冷、油冷式电磁除铁器是靠冷却介质带走热量;自冷电磁除铁器是以空气为介质靠空气对流带走自身绕组励磁时产生的热量,因其维护量小,使用方便在火电厂输煤系统中得到普遍应用,但自冷形式的电磁除铁器为保证其散热效果好,在散热方式设计上有一定的难度。其他水冷、油冷或风冷形式的电磁除铁器均需有各自单独的一套冷却系统,如果一旦其冷却系统出现问题,整机就不能正常工作,因此其应用范围没有自冷形式的除铁器应用广泛。目前使用的电磁盘式除铁器是为达到良好的散热目的,在圆盘上部及下部多处开有散热孔,这些散热孔的设置无法阻止外部大量煤粉和潮湿的盐雾型空气进入除铁器内部,除铁器内部的绕组又没有采取有效的措施杜绝与这些粉尘和盐雾型空气接触,久而久之,煤粉在除铁器内部越积越多,盐雾型空气使我们输煤系统上的盘式除铁器经常出现绝缘降低、励磁消失、系统停机现象,因除铁器励磁消失,使大量的铁件流入到下游设备,给下游设备能否安全运行带来隐患,同时也严重的影响了全厂的生产正常运行。

技术实现要素:

3.本实用新型的目的是克服现有产品中的不足,提供全封闭电磁除铁器。

4.为了达到上述目的,本实用新型是通过以下技术方案实现的:

5.全封闭电磁除铁器,包括壳体、磁系,所述磁系位于壳体内,所述磁系由铁芯及缠绕在铁芯外侧的线圈组构成,所述线圈组由外层线圈、内层线圈构成,所述壳体设有轭板组、托板组、导磁筒、筒体、接线盒,所述轭板组设有出风口,所述托板组设有进风口,所述接线盒与轭板组固定连接,所述托板组、导磁筒都与轭板组固定连接,所述导磁筒套在托板组外侧,所述托板组包括内线圈托板和外线圈托板,所述内线圈托板套在内层线圈外侧,所述外线圈托板套在外层线圈外侧,所述筒体位于内线圈托板和外线圈托板之间,所述出风口、进风口都与筒体连通,所述外层线圈、内层线圈的内部都真空灌注有环氧树脂,所述进风口用于通入冷空气。

6.作为优选,接线盒位于轭板组的上方。

7.作为优选,轭板组由第一轭板和第二轭板组成。

8.作为优选,内线圈托板和外线圈托板都呈环状。

9.作为优选,所述筒体与内线圈托板之间、筒体与外线圈托板之间都设有间隙,出风口、进风口都与间隙连通,所述间隙内灌注环氧树脂。

10.作为优选,外层线圈、内层线圈的材料都采用双玻璃丝包扁铝线,所述外层线圈、内层线圈的绕组都为内外双层结构且都采用不低于h级的电气绝缘材料制作。

11.作为优选,接线盒包括法兰、外壳、盒盖,所述外壳通过法兰与盒盖可拆卸连接,所述盒盖与法兰之间安装有密封圈,所述外壳设有进线处,所述进线处上安装有金属格兰。

12.作为优选,金属格兰呈喇叭形。

13.本实用新型的有益效果如下:本实用新型采用提高线圈层匝数,减少供电电流,确保励磁不降低,同时利用导磁筒将线圈组完全包裹,同时采用环氧灌注方式将线圈层绕组完全封闭并填充在筒体与内外线圈托板之间的空隙,使线圈内部无空气存在,有效的提高了线圈内部的散热效果;盒盖与外壳之间采用密封圈全密封,使得外部煤粉和潮湿的盐雾型空气无法进入接线盒和除铁器内部对绕组进行伤害,且不怕现场用水冲除铁器,使除铁器成为真在的全封闭型;本实用新型采用全密封结构,防潮性能好,绕阻采用不低于h级的电气绝缘材料制作,绕组采用双玻璃丝包扁铝线,绕组采用内外双层结构,通过提高线圈层匝数,减少供电电流,降低励磁功率,在保证除铁器励磁性能的前提下减少线圈温升,确保线圈提供的励磁更稳定,温升更低,设备表面最高温度在室温35℃时≤75℃,达到冷、热态磁场变化小,功率低,能耗小,使用经济,绕组可在环境温度50℃条件下长期运行,单级除铁效率大于95%,使用寿命长达30年以上,从而更好的保证了输煤系统能长期正常运行和下游设备的安全,保护皮带和相关设备。

附图说明

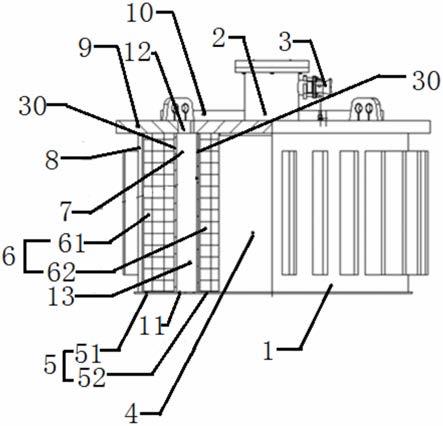

14.图1为本实用新型的结构示意图;

15.图2为接线盒的结构示意图。

具体实施方式

16.下面结合说明书附图对本实用新型的技术方案作进一步说明:

17.如图1、图2所示,全封闭电磁除铁器,包括壳体1、磁系,所述磁系位于壳体1内,所述磁系由铁芯4及缠绕在铁芯4外侧的线圈组6构成,所述线圈组6由外层线圈61、内层线圈62构成,所述壳体1设有轭板组、托板组5、导磁筒8、筒体7、接线盒2,所述轭板组设有出风口12,所述托板组5设有进风口11,所述接线盒2与轭板组固定连接,所述托板组5、导磁筒8都与轭板组固定连接,所述导磁筒8套在托板组5外侧,所述托板组5包括内线圈托板52和外线圈托板51,所述内线圈托板52套在内层线圈62外侧,所述外线圈托板51套在外层线圈61外侧,所述筒体7位于内线圈托板52和外线圈托板51之间,所述出风口12、进风口11都与筒体7连通,所述外层线圈61、内层线圈62的内部都真空灌注有环氧树脂,所述进风口11用于通入冷空气。外层线圈61、内层线圈62的内部都真空灌注有环氧树脂,使线圈内部无空气存在,空气的导热系数为0.02,而环氧树脂的导热系数为0.3左右,使得线圈的散热能力提升了15倍左右,有效的提高了线圈内部的散热效果。

18.如图1、图2所示,接线盒2位于轭板组的上方,轭板组由第一轭板9和第二轭板10组成,内线圈托板52和外线圈托板51都呈环状,所述筒体7与内线圈托板52之间、筒体7与外线圈托板51之间都设有间隙30,所述间隙30内灌注环氧树脂,所述出风口12、进风口11都与间隙30连通,出风口12、进风口11都与筒体7连通,因此筒体7内部形成散热通道13,散热通道

13与出风口12、进风口11都连通,间隙30与出风口12、进风口11都连通,这样的结构不仅能起到散热的作用,同时避免粉尘的集聚,影响散热效果,不会造成除铁器温升过高。外层线圈61、内层线圈62的材料都采用双玻璃丝包扁铝线,所述外层线圈61、内层线圈62的绕组都为内外双层结构且都采用不低于h级的电气绝缘材料制作。

19.如图2所示,接线盒2包括法兰14、外壳16、盒盖17,所述外壳16通过法兰14与盒盖17可拆卸连接,所述盒盖17与法兰14之间安装有密封圈15,所述外壳16设有进线处,所述进线处上安装有金属格兰3,所述金属格兰3呈喇叭形。

20.本实用新型通过内外双层结构提高线圈层匝数,减少供电电流,确保励磁不降低,同时利用导磁筒将线圈组完全包裹,同时采用环氧灌注方式将线圈层绕组完全封闭并填充在筒体与内外线圈托板之间的空隙,使线圈内部无空气存在,有效的提高了线圈内部的散热效果;盒盖与外壳之间采用密封圈全密封,使得外部煤粉和潮湿的盐雾型空气无法进入接线盒和除铁器内部对绕组进行伤害,且不怕现场用水冲除铁器,使除铁器成为真在的全封闭型;本实用新型采用全密封结构,防潮性能好,绕阻采用不低于h级的电气绝缘材料制作,绕组采用双玻璃丝包扁铝线,绕组采用内外双层结构,通过提高线圈层匝数,减少供电电流,降低励磁功率,在保证除铁器励磁性能的前提下减少线圈温升,确保线圈提供的励磁更稳定,温升更低,设备表面最高温度在室温35℃时≤75℃,达到冷、热态磁场变化小,功率低,能耗小,使用经济,绕组可在环境温度50℃条件下长期运行,单级除铁效率大于95%,使用寿命长达30年以上,从而更好的保证了输煤系统能长期正常运行和下游设备的安全,保护皮带和相关设备。

21.操作性能

22.1、除铁器能长期处于强磁场下运转。工作类型:连续型。冷却方式:自冷。

23.2、控制系统采用一控二方式:当单路带式机运行时,2台除铁器在带式机上交替工作,除铁器连续运行弃铁,弃铁时间可调。

24.3、除铁器额定中心磁感应强度在长期运行时热态值不小于120mt,单级除铁效率大于95%。

25.4、具有优良的散热方式,适宜在夏季高温条件下长期运行(环境温度50℃)。

26.需要注意的是,以上列举的仅是本实用新型的一种具体实施例。显然,本实用新型不限于以上实施例,还可以有许多变形,总之,本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1