一种瓷砖生产用原料过滤装置的制作方法

1.本实用新型涉及瓷砖原料过滤技术领域,具体涉及一种瓷砖生产用原料过滤装置。

背景技术:

2.瓷砖的生产工艺流程为:原料

→

球磨制浆

→

配料

→

过筛除铁

→

喷雾干燥

→

贮料

→

送粉

→

压制

→

干燥

→

施釉

→

印花/喷墨

→

上砖底粉

→

烧制

→

切边

→

检测

→

分拣

→

打包入库;其中,球磨制浆时首先是根据工艺配方单(包括加水量)对相应的原料进行称重配料(是按一定的比例);然后将配好的原料加入球磨机进行研磨成浆,球磨机内按照工艺要求配好研磨介质——球石,目的是使各种块状、粗细不等的原料经研磨破碎后充分均匀混合,一方面能促进坯料在烧成过程中的物化反应,降低烧成温度,另一方面也有利于原料中杂质的分离;现有技术的球磨装置由于无法将原料研磨到统一大小,并且在研磨和输送过程中会有铁粒子进入到浆料中,因此需要对球磨完成后的瓷砖原料进行过滤,以除去较大颗粒和粉末中的铁杂质。

3.现有技术的瓷砖原料过滤装置一般在振动筛的筛网上设置磁铁进行吸附除铁,但由于磁铁始终与浆料接触,在浆料输送以及筛网振动的过程中,磁铁上吸附的铁质很容易与磁铁脱离后再次混入物料中,除铁效果不好。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种除铁效果好的瓷砖生产用原料过滤装置。

5.为了解决上述技术问题,本实用新型的技术方案是:一种瓷砖生产用原料过滤装置,包括圆筒筛,设置在所述圆筒筛一端的、且用于带动所述圆筒筛进行转动的驱动电机,设置在所述圆筒筛下方的落料槽,设置在所述落料槽下方的除铁槽;所述落料槽的底部设置有落料口;所述除铁槽的内底部设置有第一分隔板,通过所述第一分隔板把除铁槽分为物料区和废料区,所述除铁槽的内部设置有位于落料口和第一分隔板之间的转筒,所述转筒的外侧设置有永磁铁,所述转筒的一端固定连接有旋转电机,所述除铁槽的内侧壁上设置有位于废料区的、且与所述永磁铁的外壁相接触的刮板。

6.作为优选,所述除铁槽的侧壁设置有与物料区连通的储料出口。

7.作为优选,所述除铁槽的侧壁设置有与废料区连通的废料出口。

8.作为优选,所述圆筒筛包括第一转轴,设置在所述第一转轴的外壁上的若干个支撑杆,设置在所述支撑杆远离第一转轴的一端的筒形滤网。

9.作为优选,所述落料槽的内底部为漏斗形设置,所述落料槽的内底部设置有位于圆筒筛下方的第二分隔板,通过所述第二分隔板把落料槽分为细料区和粗料区,所述落料口与细料区连通。

10.进一步的,所述落料槽的侧壁设置有与粗料区连通的粗料出口。

11.更进一步的,所述落料槽的内底部放置有位于粗料区的导料板。

12.本实用新型技术效果主要体现:通过圆筒筛对原料进行筛分,再通过落料口把大小合格的物料送至永磁铁的上方,再通过旋转电机和转筒带动永磁铁进行转动,使得永磁铁能在转动过程中往复吸附固定物料中的铁质,并能通过刮板往复把转动过程中的永磁铁上的铁质刮落至废料区,还能通过物料区和废料区分别收集物料与废料,除铁效果好。

附图说明

13.图1为本实用新型一种瓷砖生产用原料过滤装置的正视图;

14.图2为图1的剖视示意图;

15.图3为图1的后视图;

16.图4为图1的圆筒筛的结构示意图。

具体实施方式

17.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

18.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

20.一种瓷砖生产用原料过滤装置,如图1所示,包括倾斜设置的圆筒筛1,设置在所述圆筒筛1一端的、且用于带动所述圆筒筛1进行转动的驱动电机2,设置在所述圆筒筛1下方的落料槽3,设置在所述落料槽3下方的除铁槽4。

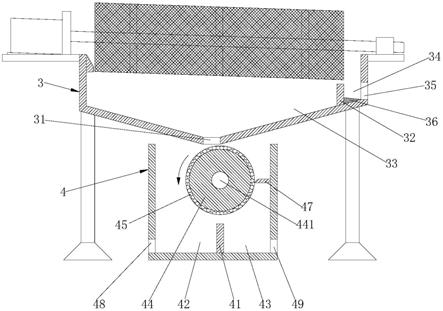

21.如图2-3所示,所述落料槽3的内底部为漏斗形设置,所述落料槽3的内底部设置有落料口31,所述出料口31设置在落料槽3的底部的最低点处,所述落料槽3的内底部设置有位于圆筒筛1末端的下方的第二分隔板32,通过所述第二分隔板32把落料槽3分为细料区33和粗料区34,所述落料口31与细料区33连通。所述落料槽3的侧壁设置有与粗料区34连通的粗料出口35。所述落料槽3的内底部放置有位于粗料区34的导料板36。设置导料板36便于粗料区34的粗料通过粗料出口35出去。

22.所述除铁槽4的内底部设置有第一分隔板41,通过所述第一分隔板41把除铁槽4分为物料区42和废料区43,所述除铁槽4的内部设置有位于落料口31和第一分隔板41之间的转筒44,所述转筒41的外侧设置有永磁铁45,所述转筒44的一端固定连接有旋转电机46,所述除铁槽4的内侧壁上设置有位于废料区43的、且与所述永磁铁45的外壁相接触的刮板47。所述转筒44的中心轴向上设置有第二转轴441,所述第二转轴441的一端由内至外贯穿除铁槽4的侧壁与旋转电机46进行固定连接。所述第一分隔板41的上表面的高度低于永磁铁45的最低高度。所述转筒44竖直中心线与刮板47的最短距离小于落料口31的竖直中心线与刮板47的最短距离。所述除铁槽4的侧壁设置有与物料区42连通的储料出口48。所述除铁槽4的侧壁设置有与废料区43连通的废料出口49。

23.如图4所示,所述圆筒筛1包括与驱动电机2固定连接的第一转轴11,周向设置在所述第一转轴11的外壁上的若干个支撑杆12,设置在所述支撑杆12远离第一转轴11的一端的筒形滤网13。

24.工作原理:将球磨后的瓷砖原料通过泵打入到圆筒筛1的内侧,驱动电机带动圆筒筛1进行转动,瓷砖原料在圆筒筛7的内部转动,由于瓷砖原料为粉料和水混合的泥浆料,转动过程中较小的粉末和水可以通过筒形滤网13进入细料区33,不能通过的大颗粒在筒形滤网13之间不断转动,并且逐渐向下移动到圆筒筛1的末端并进入粗料区34;大小合格的物料经过落料口31进入除铁槽4,并流至转筒44的上方,物料接触永磁铁45的上表面,永磁铁45吸附铁粉,物料在重力的作用下沿永磁铁45的最左端向下坠落并进入物料区42,启动旋转电机46,旋转电机46通过转筒44带动永磁铁45进行转动,永磁铁45带动铁粉逆时针转动,直至铁粉转动至永磁铁45与刮板47的贴合处,刮板47刮下铁粉,铁粉向下坠入废料区43,永磁铁3继续转动,便于往复吸附铁粉,自动收集物料和废料。

25.本实用新型技术效果主要体现:通过圆筒筛对原料进行筛分,再通过落料口把大小合格的物料送至永磁铁的上方,再通过旋转电机和转筒带动永磁铁进行转动,使得永磁铁能在转动过程中往复吸附固定物料中的铁质,并能通过刮板往复把转动过程中的永磁铁上的铁质刮落至废料区,还能通过物料区和废料区分别收集物料与废料,除铁效果好。

26.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1