一种液压驱动的筛分机的制作方法

1.本实用新型属于水泥生产领域,涉及原料筛分设备领域,具体涉及一种液压驱动的筛分机。

背景技术:

2.在水泥生产领域中,需要大量的辅材原料,许多原料都是细小颗粒中掺杂一定量的大颗粒,为了满足使用要求,会将原料送入筛分机,筛分机上设有若干个输料辊,输料辊之间有一定的缝隙,物料经过时,尺寸小的物料颗粒会从缝隙内落下,尺寸大的物料颗粒会被输料辊依次输送到粉碎机内进行破碎。

3.然而现有技术中的筛分机,每根输料辊的一端设置有齿轮,然后通过电机减速机配合链条传动的方式配合各个齿轮带动所有的输料辊运转。在筛分过程中很容易出现某个大颗粒物料卡在两根输料辊之间,造成卡死现象,然而驱动电机依旧运转导致链条断裂的后果时有发生,当链条断裂后,整个筛分机无法工作,因此需要更换链条,频繁更换链条不但造成筛分效率降低而且会造成人工及生产的极大浪费。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种液压驱动的筛分机,避免某根输料辊被大颗粒物料卡死时导致整机停止筛分工作,提高筛分效率,降低维修成本。

5.本实用新型是通过以下技术方案实现的:

6.一种液压驱动的筛分机,包括机架,所述机架沿着长度方向回旋安装有若干根输料辊,还包括液压循环总回路,每根输料辊的一端均设有一个驱动其旋转的液压马达,每个液压马达的进油口和排油口均通过液压循环分支回路并联到所述液压循环总回路上。

7.进一步的,所述液压循环总回路上依次设有油箱和泵,所述液压循环分支回路包括进油管道和回油管道,所述进油管道上设有溢流阀,所述溢流阀的溢流口通过溢流管道连通到所述油箱。

8.进一步的,所述液压循环分支回路还包括电磁换向阀,所述电磁换向阀有四个接口,其中两个接口对应接通进油管道和回油管道的端口,另外两个接口对应接通所述液压马达的进油口和排油口;

9.当所述电磁换向阀处于断电状态时,所述进油管道接通所述液压马达的进油口,所述回油管道接通所述液压马达的排油口;

10.当所述电磁换向阀处于通电状态时,所述进油管道接通所述液压马达的排油口,所述回油管道接通所述液压马达的进油口。

11.进一步的,所述液压循环总回路的工作压力为12-14mpa,所述溢流阀溢流压力值为18-20mpa。

12.进一步的,所述输料辊上设有若干个粉碎叶片,所述粉碎叶片为多边形。

13.本实用新型与现有技术相比所取得的有益效果如下:

14.1、每根输料辊由一个液压马达控制驱动,当某根输料辊被大颗粒物料卡死堵转时,其他的输料辊依旧能正常运转,不会导致整机停止筛分工作,从而提高筛分效率,与以往替换断裂的链条相比,降低维修成本;

15.2、在液压循环分支回路的进油管道设有溢流阀,当输料辊发生卡死时,所对应的液压循环分支回路中进油管道内液压升高,超压的油液从溢流阀通过溢流管道进入油箱内回收,避免输料辊因为堵转而损害液压马达的危险;

16.3、当输料辊发生卡死时,通过电磁换向阀的动作,使油液从液压马达的排油口进入、进油口排出,实现液压马达的反转,控制输料辊反转,从而将卡死的大颗粒物料松开,反转一段时间后电磁换向阀断电复位,液压马达重新驱动输料辊正转。

附图说明

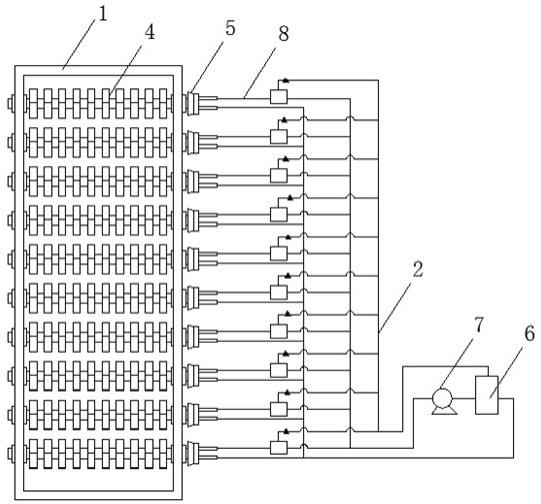

17.图1为本实用新型所述液压驱动的筛分机液压驱动整体示意图;

18.图2为实施例1中所述一个输料辊驱动示意图;

19.图3为实施例2中所述一个输料辊驱动示意图;

20.图4为实施例2中所述输料辊结构示意图;

21.图中:1、机架,2、液压循环总回路,3、控制器,4、输料辊,5、液压马达,6、油箱,7、泵,8、液压循环分支回路,81、进油管道,82、回油管道,83、溢流阀,84、溢流管道,85、油泄漏传感器,86、电磁换向阀,9、粉碎叶片。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.实施例1

24.现有技术中筛分机的输料辊4驱动装置由电机和链条组成,当某个输料辊4卡死时,很容易出现链条断裂现象,影响整体筛分机的运行。为了解决该技术问题,本实用新型公开一种液压驱动的筛分机,如图1所示,其主要包括机架1、液压循环总回路2和控制器3,在机架1上沿着前后长度方向通过轴承组件安装有若干根输料辊4,其数量根据整机大小来定,一般为8-15根输料辊4。在每根输料辊4的一端安装有一个液压马达5,通过的进油口和排油口均通过液压循环分支回路8并联到液压循环总回路2上。液压马达5利用动力油源来驱动输料辊4转动,在本实施例中,液压马达5的型号为nim6-600,其额定压力为16mpa、工作扭矩为1000n.m、工作转数为40-50r/min。

25.液压循环总回路2包括总循环管路、油箱6和泵7,其中泵选择变量柱塞泵并由电机驱动。泵7和油箱6共同组成液压站,在本实施例中,液压站的正常工作压力为12mpa,功率为37kw,转速1480r/min,最大流量180l/min,液压站通过总循环管路为各个液压马达5提供动力油源。

26.如图2所示,液压循环分支回路8包括进油管道81和回油管道82,在进油管道81上设有溢流阀83,溢流阀83的溢流口通过溢流管道84连通到液压站的油箱6。溢流阀83溢流压

力值设定为18mpa(该值可根据实际系统压力更改)。在每个溢流阀的溢流口处安装有油泄漏传感器85,油泄漏传感器85用于检测溢流管道84内是否有液压油溢流,油泄漏传感器85电连接到控制器3,控制器3将信号传给报警器。

27.本实用新型所述液压驱动的筛分机具体工作过程如下:

28.筛分机工作时,液压循环总回路2通过各个液压循环分支回路8给液压马达5提供动力油源,液压马达5带动输料辊4正转,对原料进行筛分传输。当某根输料辊4被大颗粒物料卡死堵转时,其他的输料辊4依旧能正常运转,此时,发生堵转的输料辊4所对应的液压马达5扭矩增大,其所连接的液压循环分支回路8中进油管道81内液压升高,当压力超过18mpa时,超压的油液从溢流阀83通过溢流管道84进入油箱6内回收,避免输料辊4因为堵转而损害液压马达5的危险,同时油泄漏传感器85检测到溢流管道84内有油经过反馈给控制器3,控制器3发出警报信号,提供工人及时处理。

29.本实用新型不会导致整机停止筛分工作,从而提高筛分效率,与以往替换断裂的链条相比,降低维修成本。

30.实施例2

31.本实施例公开一种液压驱动的筛分机,大部分结构与实施例1基本相同,相同内容不再赘述。本实施例更进一步的是,如图3所示,每个液压循环分支回路8还包括电磁换向阀86,电磁换向阀86有四个接口,其中两个接口对应接通进油管道81和回油管道82的端口,另外两个接口对应接通液压马达5的进油口和排油口。电磁换向阀86电连接到控制器3,电磁换向阀86属于常规装置,在此不详细描述。

32.当电磁换向阀86处于断电状态时,进油管道81接通液压马达5的进油口,回油管道82接通液压马达5的排油口,此时液压马达5处于正转运行。当电磁换向阀86处于通电状态时,进油管道81接通液压马达5的排油口,回油管道82接通液压马达5的进油口,此时液压马达5处于反转运行。

33.为了提高破碎效果,如图4所示,输料辊4上设有若干个粉碎叶片9,每个粉碎叶片9为多边形,比如四边形、五边形或六边形。

34.本实用新型所述液压驱动的筛分机具体工作过程如下:

35.筛分机工作时,液压循环总回路2通过各个液压循环分支回路8给液压马达5提供动力油源,液压马达5带动输料辊4正转,对原料进行筛分传输。当某根输料辊4被大颗粒物料卡死堵转时,其他的输料辊4依旧能正常运转,此时,发生堵转的输料辊4所对应的液压马达5扭矩增大,其所连接的液压循环分支回路8中进油管道81内液压升高,当压力超过18mpa时,超压的油液从溢流阀83通过溢流管道84进入油箱6内回收,避免输料辊4因为堵转而损害液压马达5的危险;

36.同时油泄漏传感器85检测到溢流管道84内有油经过反馈给控制器3,控制器3传输信号给电磁换向阀86,通过电磁换向阀86的动作,使油液从液压马达5的排油口进入、进油口排出,实现液压马达5的反转,控制输料辊4反转。当输料辊4反转时,会将卡死的大颗粒物料松开,输料辊4反转一段时间(一般10-20s)后,电磁换向阀86断电复位,液压马达5重新驱动输料辊4正转。

37.本实用新型不会导致整机停止筛分工作,也不需要人工来清理颗粒,大大提高筛分效率,与以往替换断裂的链条相比,降低维修成本和劳动力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1