一种检测PCB板中未蚀刻铜层的检测装置的制作方法

一种检测pcb板中未蚀刻铜层的检测装置

技术领域

1.本实用新型涉及pcb板内残留铜检测的技术领域,特别是一种检测pcb板中未蚀刻铜层的检测装置。

背景技术:

2.随着电子产品的不断更新,电子产品内安装的pcb板也在不断的更新,其中某pcb板的结构如图8~9所示,它包括基板(18)和成型于基板(18)上的铜板(19),工艺上要求在铜板(19)上蚀刻出通孔(20),且确保通孔(20)贯穿铜板(19),其中通孔(20)内用于安装电子元件。在安装电子元件的过程中,客户经常发现当电子元件安装到通孔(20)内后,电子元件的顶表面始终不平整,其主要原因是:铜板(19)未完全蚀刻穿,即通孔(20)的底部还残留有残留铜(21),进而导致安装后的电子元件的顶表面不平整,从而经常遭到客户的投诉。在pcb板出厂前,需要人工用肉眼观察通孔内的情况,以判断通孔的底部是否存在残留铜(21),但是人工检测,存在以下技术缺陷:1、每天生产出的pcb板的数量达几百,且每个pcb板上通孔(20)的数量较多,人工检测,无疑是增加了工人的工作强度。2、位于通孔(20)边缘上的残留铜(21)处于隐藏状态,无法观察到,存在检测精度低的技术缺陷。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、减轻工人工作强度、提高检测精度、操作简单的检测pcb板中未蚀刻铜层的检测装置。

4.本实用新型的目的通过以下技术方案来实现:一种检测pcb板中未蚀刻铜层的检测装置,它包括工作台、固设于工作台台面上的龙门架,所述工作台的底部固设有升降气缸,升降气缸的活塞杆贯穿工作台设置,所述升降气缸活塞杆的延伸端上固设有定位座,定位座的顶表面上开设有沉槽,沉槽的外轮廓与pcb板的外轮廓一致,所述龙门架的横梁上设置有多个与pcb板上通孔相对应的检测机构;所述检测机构包括高倍电子放大镜、固设于横梁底部的导向座以及开设于横梁上的通槽,导向座内滑动安装有导向柱,导向柱的顶端贯穿横梁设置,且延伸端上固设有支撑板,支撑板的底表面支撑于横梁上,导向柱的底端向下贯穿导向座设置,且延伸端上固设有圆盘,通槽的侧壁上固设有安装板,高倍电子放大镜固设于安装板的端面上,高倍电子放大镜的镜头朝向支撑板与横梁的接触区。

5.所述横梁上开设有槽体,槽体与导向座的内孔连通,所述导向柱贯穿槽体设置。

6.该装置还包括控制器,所述高倍电子放大镜的输出接头与控制器的输入端经信号线连接,所述升降气缸的电磁阀与控制器电连接。

7.所述圆盘的直径与pcb板上通孔的直径相等。

8.所述圆盘、导向柱和支撑板同轴设置。

9.所述定位座的底表面上固设有多根导向杆,导向杆滑动贯穿工作台设置。

10.本实用新型具有以下优点:结构紧凑、减轻工人工作强度、提高检测精度、操作简单。该检测装置一次性对一个pcb板上的多个通孔同时检测,相比人工用肉眼观察检测,极

大的提高了检测效率。

附图说明

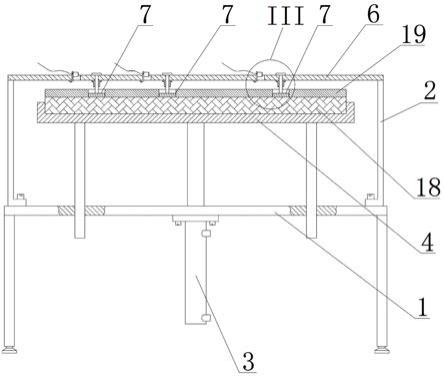

11.图1 为本实用新型的结构示意图;

12.图2 为图1的i部局部放大示意图;

13.图3 为工装定位pcb板的示意图;

14.图4 为被检测pcb板为不合格品的示意图;

15.图5 为图4的ii部局部放大示意图;

16.图6 为被检测pcb板为合格品的示意图;

17.图7 为图6的iii部局部放大示意图;

18.图8 为pcb板的结构示意图;

19.图9 为图8的iv部局部放大示意图;

20.图中,1-工作台,2-龙门架,3-升降气缸,4-定位座,5-沉槽,6-横梁,7-检测机构,8-高倍电子放大镜,9-导向座,10-通槽,11-导向柱,12-支撑板,13-圆盘,14-安装板, 16-槽体,17-导向杆,18-基板,19-铜板,20-通孔,21-残留铜。

具体实施方式

21.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

22.如图1~2所示,一种检测pcb板中未蚀刻铜层的检测装置,它包括工作台1、固设于工作台1台面上的龙门架2,所述工作台1的底部固设有升降气缸3,升降气缸3的活塞杆贯穿工作台1设置,所述升降气缸3活塞杆的延伸端上固设有定位座4,定位座4的顶表面上开设有沉槽5,沉槽5的外轮廓与pcb板的外轮廓一致,所述龙门架2的横梁6上设置有多个与pcb板上通孔20相对应的检测机构7;所述检测机构7包括高倍电子放大镜8、固设于横梁6底部的导向座9以及开设于横梁6上的通槽10,导向座9内滑动安装有导向柱11,导向柱11的顶端贯穿横梁6设置,且延伸端上固设有支撑板12,支撑板12的底表面支撑于横梁6上,导向柱11的底端向下贯穿导向座9设置,且延伸端上固设有圆盘13,圆盘13的直径与pcb板上通孔20的直径相等,圆盘13、导向柱11和支撑板12同轴设置,通槽10的侧壁上固设有安装板14,高倍电子放大镜8固设于安装板14的端面上,高倍电子放大镜8的镜头朝向支撑板12与横梁6的接触区。

23.所述横梁6上开设有槽体16,槽体16与导向座9的内孔连通,所述导向柱11贯穿槽体16设置。该装置还包括控制器,所述高倍电子放大镜8的输出接头与控制器的输入端经信号线连接,所述升降气缸3的电磁阀与控制器电连接。所述定位座4的底表面上固设有多根导向杆17,导向杆17滑动贯穿工作台1设置。

24.本实用新型的工作过程如下:

25.s1、将各个检测机构7的高倍电子放大镜8接到电源上,此时高倍电子放大镜8拍摄对应的检测机构7中横梁6与支撑板12接触缝的图像,并将图像放大,而后高倍电子放大镜8将放大后的图像传递给控制器的显示屏上;

26.s2、工人将pcb板的通孔20朝上,且将pcb板的基板18放入到定位座4的沉槽5内,从

而实现了pcb板的工装定位如图3所示,此时各个通孔20分别处于各个检测机构7中圆盘13的正下方,且通孔20的轴线与圆盘13的轴线共轴线;

27.s3、工人控制升降气缸3的活塞杆向上运动,活塞杆带动定位座4向上运动,定位座4带动pcb板向上运动,pcb板在向上运动过程中,各个圆盘13对应的进入到各个通孔20内,当升降气缸3的活塞杆完全伸出后,圆盘13抵靠在通孔20的底部,此时工人在控制器的显示屏上观察各个检测机构7中支撑板12与横梁6之间的缝隙是否增大,若观察到有一个检测机构7中支撑板12与横梁6之间的缝隙变大如图4~5所示,则说明该检测机构7所对应的通孔20的底部存在残留铜21,残留铜21将圆盘13向上顶起,圆盘13将导向柱11和支撑板12同步向上顶起,因此整个pcb板为不合格品,此时工人控制升降气缸3的活塞杆缩回,工人将不合格的pcb板从沉槽5内取出,并输送到蚀刻工序中;若所有检测机构7中支撑板12与横梁6之间的缝隙均没有变化如图6~7所示,则说明所有通孔20的底部均没有残留铜21,整个pcb板为合格品,此时工人控制升降气缸3的活塞杆复位,并将合格的pcb板输送到成品区中。由此可知,在整个检测过程中,无需人工观察通孔20,极大的减轻了工人的工作强度,此外,位于通孔20各个位置处的残留铜21均能够被彻底检测出来,避免了出现漏检测的现象,极大的提高了残留铜的检测精度。

28.s4、重复步骤s2~s3的操作,即可连续的对多个pcb板内通孔进行检测。因此,该检测装置一次性对一个pcb板上的多个通孔20同时检测,相比人工用肉眼观察检测,极大的提高了检测效率。

29.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1