逆止阀的检测工站的制作方法

1.本实用新型涉及水家电行业阀门生产辅助设备技术领域,特别是涉及一种逆止阀的检测工站。

背景技术:

2.现今社会有许多地方需要用到液体,不论是工业用的液体还是生活用的液体,液体在管线中流动时,为确保液体不会回流以预防取用不便或是破坏机械等问题,会在液体管路中加装逆止阀,逆止阀可提供液体流向单一化的效果,以达到控制液体不回流,有效预防液体回流后可能造成的任何问题。

3.常规的逆止阀包括挡水杆、内o型圈、外壳、端盖、弹簧以及外o型圈,其组装步骤是先将内o型圈安装于挡水杆的阀瓣上,再将内o型圈与挡水杆形成的推杆组件装入外壳中,然后将弹簧套设在挡水杆的杆体上,再将端盖安装在外壳上,最后将o型圈套装在外壳外部。但是传统的组装过程无论是采用人工的方式还是采用机械自动化的方式,均未对阀门的正向密封以及逆止性能进行检测,从而导致较多的不良品投入市场。

技术实现要素:

4.本实用新型的目的在于提供一种逆止阀的检测工站,本实用新型在逆止阀组装过程中对其进行正向密封检测以及逆止性能检测,从而便于员工筛除不良品,保证产品质量。

5.为实现上述目的,本实用新型提供如下技术方案:逆止阀的检测工站,包括用于传输产品的第三旋转移料机构以及设置在第三旋转移料机构侧部用于质检的检测机构,所述第三旋转移料机构上设有多个安装面板,所述安装面板上设有多个检测座,所述检测座沿轴向开设有气道,气道内设有用于支撑产品的第一限位环,当产品装入所述气道中时,产品的底端抵在第一限位环上,产品上的外o型圈与起到内壁紧密贴合;所述检测机构包括检测支架,所述检测支架上设有上正向检测组件和逆向检测组件,正向检测组件和逆向检测组件分别设置在安装面板的上方和下方,所述正向检测组件包括沿竖向滑动设置在检测支架上的上滑台,上滑台上安装有数量与对应安装面板上的检测座相当的上检测气管,上检测气管的上端连接有用于外接气源的上气管接头,上检测气管的下端伸入气道上部用于产品的正向密封检测;所述逆向检测组件包括沿竖向滑动设置在检测支架上的下滑台,下滑台上安装有数量与对应安装面板上的检测座相当的下检测气管,下检测气管的下端连接有用于外接气源的下气管接头,下检测气管的上端伸入气道下部用于产品的逆止性能开启检测。

6.通过采用上述技术方案,当第三旋转移料机构将产品输送至检测工位时,检测机构上的正向检测组件的上检测气管插入检测座气道上部并充气,对产品进行正向密封检测,检测机构上的逆向检测组件的下检测气管插入检测座起到下部并充气,对产品进行逆止性能检测,对于不合格的产品,工作人员将其筛出,从而保证产品的生产品质,杜绝不良品投入市场。

7.本实用新型进一步设置为,所述第三旋转移料机构包括第三凸轮分割器,第三凸轮分割器的输出端联动连接有第三转盘,多个安装面板均匀设置在第三转盘上。

8.通过采用上述技术方案,便于实现产品在各个检测工位上的有序移动,从而不间断得对产品进行检测,提升生产效率。

9.本实用新型进一步设置为,所述上检测气管外周靠近下端的位置安装有与气道内壁相配合的上密封圈,所述气道内位于第一限位环下方的位置设有第二限位环,第一限位环与第二限位环之间嵌设有与下检测气管外周相配合的下密封圈。

10.通过采用上述技术方案,能进一步提升正向密封检测和逆止性能检测时的密封性,避免检测过程发生漏气,保证检测结果的准确性。

11.本实用新型进一步设置为,所述检测支架上沿竖向安装有竖向滑轨,所述上滑台上设有与竖向滑轨相配合的上滑块,并且所述检测支架上部还安装有上气缸,上气缸的伸出端与上滑台联动连接用于驱动上滑台沿竖向滑轨上下位移,所述下滑台上设有与竖向滑轨相配合的下滑块,并且所述检测支架下部还安装有下气缸,下气缸的伸出端与下滑台联动连接用于驱动下滑台沿竖向滑轨上下位移。

12.通过采用上述技术方案,能够实现上滑台和下滑台的升降,进而实现上检测气管和下检测气管插入检测座通道上对应的一端进行检测。

13.本实用新型进一步设置为,所述上滑台包括上下堆叠设置并通过螺丝连接的第一上板和第二上板,所述上检测气管依次贯穿第一上板和第二上板,上检测气管周侧设有第一环形限位部,所述第二上板靠近第一上板的一端面上设有与第一环形限位部相契合的第一环形限位槽;所述下滑台包括上下堆叠设置并通过螺丝连接的第一下板和第二下板,所述下检测气管依次贯穿第一下板和第二下板,下检测气管周侧设有第二环形限位部,所述第一下板靠近第二下板的一端面上设有与第二环形限位部相契合的第二环形限位槽。

14.通过采用上述技术方案,能够实现上检测气管和下检测气管的快速拆装,维护十分方便。

附图说明

15.图1为本实用新型整体的结构示意图;

16.图2为本实用新型第三旋转移料机构的结构示意图;

17.图3为本实用新型安装面板与检测座得连接结构示意图;

18.图4为本实用新型正向检测组件的结构示意图;

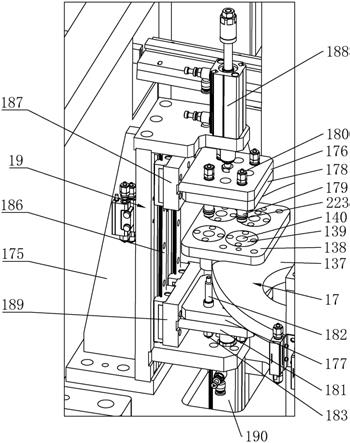

19.图5为本实用新型逆向检测组件的结构示意图。

20.图中:17、第三旋转移料机构;19、检测机构;136、第三凸轮分割器;137、第三转盘;138、安装面板;139、检测座;140、气道;141、第一限位环;175、检测支架;176、正向检测组件;177、逆向检测组件;178、上滑台;179、上检测气管;180、上气管接头;181、下滑台;182、下检测气管;183、下气管接头;184、第二限位环;185、下密封圈;186、竖向滑轨;187、上滑块;188、上气缸;189、下滑块;190、下气缸;191、第一上板;192、第二上板;193、第一环形限位部;194、第一环形限位槽;195、第一下板;196、第二下板;197、第二环形限位部;198、第二环形限位槽。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例:如附图1~5所示的逆止阀的检测工站,包括用于传输产品的第三旋转移料机构17以及设置在第三旋转移料机构17侧部用于质检的检测机构19,所述第三旋转移料机构17上设有多个安装面板138,所述安装面板138上设有多个检测座139,所述检测座139沿轴向开设有气道140,气道140内设有用于支撑产品的第一限位环141,当产品装入所述气道140中时,产品的底端抵在第一限位环141上,产品上的外o型圈229与起到内壁紧密贴合;所述检测机构19包括检测支架175,所述检测支架175上设有上正向检测组件176和逆向检测组件177,正向检测组件176和逆向检测组件177分别设置在安装面板138的上方和下方,所述正向检测组件176包括沿竖向滑动设置在检测支架175上的上滑台178,上滑台178上安装有数量与对应安装面板138上的检测座139相当的上检测气管179,上检测气管179的上端连接有用于外接气源的上气管接头180,上检测气管179的下端伸入气道140上部用于产品的正向密封检测;所述逆向检测组件177包括沿竖向滑动设置在检测支架175上的下滑台181,下滑台181上安装有数量与对应安装面板138上的检测座139相当的下检测气管182,下检测气管182的下端连接有用于外接气源的下气管接头183,下检测气管182的上端伸入气道140下部用于产品的逆止性能开启检测。当第三旋转移料机构17将产品输送至检测工位时,检测机构19上的正向检测组件176的上检测气管179插入检测座139气道140上部并充气,对产品进行正向密封检测,检测机构19上的逆向检测组件177的下检测气管182插入检测座139起到下部并充气,对产品进行逆止性能检测,对于不合格的产品,工作人员将其筛出,从而保证产品的生产品质,杜绝不良品投入市场。

23.如附图2所示,所述第三旋转移料机构17包括第三凸轮分割器136,第三凸轮分割器136的输出端联动连接有第三转盘137,多个安装面板138均匀设置在第三转盘137上。该设计便于实现产品在各个检测工位上的有序移动,从而不间断得对产品进行检测,提升生产效率。

24.如附图3和附图4所示,所述上检测气管179外周靠近下端的位置安装有与气道140内壁相配合的上密封圈223,所述气道140内位于第一限位环141下方的位置设有第二限位环184,第一限位环141与第二限位环184之间嵌设有与下检测气管182外周相配合的下密封圈185。该设计能进一步提升正向密封检测和逆止性能检测时的密封性,避免检测过程发生漏气,保证检测结果的准确性。

25.如附图1所示,所述检测支架175上沿竖向安装有竖向滑轨186,所述上滑台178上设有与竖向滑轨186相配合的上滑块187,并且所述检测支架175上部还安装有上气缸188,上气缸188的伸出端与上滑台178联动连接用于驱动上滑台178沿竖向滑轨186上下位移,所述下滑台181上设有与竖向滑轨186相配合的下滑块189,并且所述检测支架175下部还安装有下气缸190,下气缸190的伸出端与下滑台181联动连接用于驱动下滑台181沿竖向滑轨186上下位移。该设计能够实现上滑台178和下滑台181的升降,进而实现上检测气管179和下检测气管182插入检测座139通道上对应的一端进行检测。

26.如附图5所示,所述上滑台178包括上下堆叠设置并通过螺丝连接的第一上板191和第二上板192,所述上检测气管179依次贯穿第一上板191和第二上板192,上检测气管179周侧设有第一环形限位部193,所述第二上板192靠近第一上板191的一端面上设有与第一环形限位部193相契合的第一环形限位槽194;所述下滑台181包括上下堆叠设置并通过螺丝连接的第一下板195和第二下板196,所述下检测气管182依次贯穿第一下板195和第二下板196,下检测气管182周侧设有第二环形限位部197,所述第一下板195靠近第二下板196的一端面上设有与第二环形限位部197相契合的第二环形限位槽198。该设计能够实现上检测气管179和下检测气管182的快速拆装,维护十分方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1