一种燃煤电厂智能电除尘设备及除尘方法与流程

1.本技术涉及除尘设备的领域,尤其是涉及一种燃煤电厂智能电除尘设备。

背景技术:

2.随着自然环境污染问题的日益突出,尤其是雾霾天气给人们的生活及健康带来了日益严重的影响,必须进一步降低污染物的排放,提高排放标准。因此,未来的燃煤发电厂将必须达到燃气发电的排放标准。燃煤发电厂锅炉燃烧之后出来的烟气必须经过除尘、脱硫和脱硝等处理之后,达到排放标准后的烟气才能排入大气。从锅炉起,烟气依次经过省煤器、脱硝反应器、除尘器、脱硫塔,最后进入烟囱并排入大气。

3.除尘器用于拦截并去除气体中的颗粒粉尘,相关技术中,除尘器通常采用静电除尘器,静电除尘器的工作原理是利用高压电场使烟气发生电离,气流中的粉尘荷电在电场作用下与气流分离;负极由不同断面形状的金属导线制成,叫放电电极,正极由不同几何形状的金属板制成,叫集尘电极。气体中的粉尘粒子经过放电电极后携带负电荷,在电荷相互吸引的作用下,经过集尘电极的粉尘粒子将被吸附在金属板上。

4.静电除尘器内还设置有振打机构,振打机构通过对集尘电极的各个金属板进行间歇式敲击,从而将附着在金属板上的粉尘脱离下落。电磁锤振打器是较常用的振打机构,其工作原理为电磁继电器和振打棒的自由下落等。而振打机构的电磁继电器与除尘电极的电路系统相互独立,即振打机构的振打棒在对金属板振动时,除尘电极仍发挥粉尘吸附的作用,粉尘因振动而从金属板上脱离的效果有限。

技术实现要素:

5.为了改善上述问题,本技术提供一种燃煤电厂智能电除尘设备及除尘方法。

6.第一方面,本技术提供的一种燃煤电厂智能电除尘设备采用如下的技术方案:一种燃煤电厂智能电除尘设备,包括除尘仓,所述除尘仓的一端开设有进气口,另一端开设有出气口,所述除尘仓内设有除尘机构和清灰机构,所述除尘机构包括若干电极板,所述清灰机构包括振打组件,所述除尘仓内还设有控制电路,所述控制电路包括总电源,所述总电源用于为电极板和振打组件供电,还包括调节机构,所述调节机构用于控制总电源与电极板或振打组件的选择性电连接。

7.通过采用上述技术方案,总电源向电极板或振打组件输出电势能,电极板和振打组件的工作状态互不干扰,则在振打组件对电极板进行打击除尘的过程中,电极板对灰尘几乎无吸附作用,提高了灰尘从电极板上成功脱离的几率。

8.优选的,所述调节机构包括导电组件,所述导电组件包括主电滑道、换向闸杆、第一触点和第二触点,所述主电滑道、第一触点和第二触点均与除尘仓相对固定,所述主电滑道与总电源电连接,所述换向闸杆与主电滑道接触且相对滑移,所述第一触点与换向闸杆接触,所述第二触点位于第一触点沿换向闸杆移动方向的一侧,所述第二触点与振打组件电连接;所述调节机构还包括推进组件,所述推进组件用于控制换向闸杆的移动。

9.通过采用上述技术方案,换向闸杆的空间移动使得其与第一触点和第二触点选择性地接触,两个触点择一接入电通路,以接通不同的电器元件进行工作。

10.优选的,所述电极板沿气流方向设有多排,单排电极板对应一个导电组件,所述除尘仓内设有固定座,所述固定座上连接有推进拉簧,所述推进拉簧远离固定座的一端与换向闸杆连接,所述推进组件包括推移块,所述推移块沿各排电极板的排布方向移动,所述推移块从固定座和换向闸杆之间穿过,所述推移块向换向闸杆施加推力。

11.通过采用上述技术方案,电极板和振打组件的互换工作状态只发生在小部分电极板处,除尘仓内的大部分电极板仍处于稳定的正常工作状态,不会影响对气流的除尘工作的进行。

12.优选的,所述换向闸杆外套设有绝缘壳,所述绝缘壳上固定连接有导向杆,所述导向杆的长度方向与换向闸杆的移动方向一致,所述导向杆穿过固定座。

13.通过采用上述技术方案,导向杆与固定座的配合使得换向闸杆的移动方向和移动状态更加稳定。

14.优选的,所述绝缘壳上转动连接有过渡导轮,所述过渡导轮的转动轴线同时与推移块的行进方向、换向闸杆的移动方向垂直,所述过渡导轮的轮面与推移块接触。

15.通过采用上述技术方案,过渡导轮与推移块直接接触并相对抵接滚动,受到推移块推力的过渡导轮将推力传向换向闸杆,使得换向闸杆完成移动行程,提高了换向插杆移动过程的稳定性、流畅程度,也减小了推移块的磨损。

16.优选的,所述推进组件还包括推进电机、同步带和同步轮,所述推进电机与除尘仓固定连接,所述同步轮与除尘仓相对转动,所述同步带绕设于同步轮上,所述推移块与同步带固定连接。

17.通过采用上述技术方案,同步带和同步轮的传动为循环移动,则在推进电机的持续运作下,推移块也将对各排电极板对应的导电组件进行持续的轮番调节。

18.优选的,所述固定座朝向换向闸杆的一侧固定连接有支撑件,所述推移块朝向固定座的一侧开设有供支撑件滑入的支撑槽。

19.通过采用上述技术方案,由于同步带具有一定的柔性,对换向闸杆施加推力的推移块也受到来自换向闸杆的反作用力,而在对换向闸杆施加推力的过程中具有支撑件的支撑,可提高推移块的位置稳定性,换向闸杆的移位过程也更加精确。

20.优选的,所述除尘机构包括安装架,所述安装架与除尘仓固定连接,所述安装架上固定连接有安装弹簧,所述电极板通过安装弹簧与安装架连接。

21.通过采用上述技术方案,除尘时,振打组件对电极板进行振动打击,安装弹簧可扩大电极板的振动趋势,并对安装架和电极板的连接结构进行缓冲保护。

22.优选的,所述清灰机构还包括清扫组件,所述清扫组件包括移动杆和多个扫尘杆,每排所述电极板中每相邻两个电极板之间的扫尘杆数量为一,所述扫尘杆上固定连接有扫尘片,所述扫尘片与电极板的板面接触;所述移动杆与除尘仓滑动连接,其滑动方向为竖直方向,所述扫尘杆与移动杆铰接,所述扫尘杆的转动平面为竖直平面,所述移动杆位于电极板沿气体行进方向的反方向一侧,所述移动杆上固定连接有限位块,所述限位块用于限定扫尘杆相对移动杆的转动角度。

23.通过采用上述技术方案,移动杆携带各个扫成杆移动,扫尘片与电极板的板面摩

擦实现除尘,由于扫尘片与电极板之间存在摩擦力,当移动杆移动时,扫尘杆将相对移动杆发生滞后的角度偏移,使扫尘片和电极板相对向下摩擦的过程中自然形成将灰尘向气流移动方向拨动的角度趋势。

24.优选的,所述清扫组件还包括驱动电机、驱动轮和驱动带,所述驱动电机和除尘仓固定连接,所述驱动轮与除尘仓相对转动,所述驱动带绕设与驱动轮上,所述驱动带与移动杆固定连接;所述导电组件还包括第三触点,所述第三触点位于第二触点背离第一触点的一侧,所述第三触点与驱动电机电连接。

25.通过采用上述技术方案,电极板、振打组件和清扫组件择一工作互不干扰,且扫尘片与电极板的摩擦可使得振动状态的电极板尽快停止振动,为进入后续的通电状态做准备。

26.另一方面,本技术提供的一种智能电除尘的除尘方法,其依次包括如下步骤:s1:数据收集、分析,数据包括不同工况下的机组负荷、烟气流量、粉尘浓度等;s2:模型设计和调试,根据所收集数据对各种不同工况进行设备运行参数的模型构建;s3:模型验证和优化,将s2中所得的模型代入进行实际的除尘操作,对除尘效果和功耗效果进行测试,并根据测试结果对模型进行反馈优化;s4:得出各个模型的最优方案,并将各个最优方案应用于生产过程中的除尘作业中。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过调节机构的设置,随着推进电机的持续转动,推移块以此经过各排电极板,每到达一排便将此排对应的换向闸杆先后朝向第二触点和第三推移,切断电极板的工作电流,并先后导通振打组件和清扫组件,失去电荷的电极板对粉尘的吸附作用减弱,振打组件使电极板振动使得粉尘易于脱落,清扫组件则直接将不易脱离电极板上的粉尘剥离;2.通过推进电机、同步带和同步轮的设置,推进电机启动,推移块随同步带的移动而同步移动,推移块经过所有排电极板后可绕过同步轮,回到初始位置,开始新一轮的推闸工作,以此使清灰机构持续工作。

附图说明

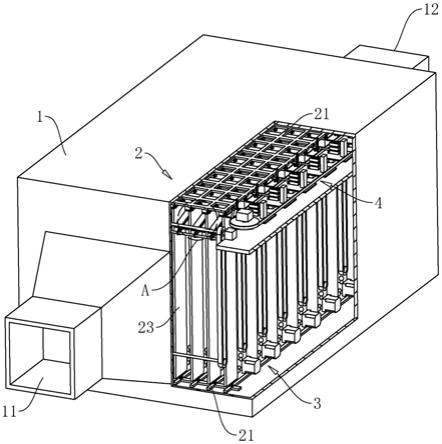

28.图1是本技术实施例中用于体现燃煤电厂智能电除尘设备的结构示意图。

29.图2是图1中a部的局部放大图。

30.图3是本技术实施例中用于体现调节机构的结构示意图。

31.图4是本技术实施例中用于体现推移块与导电组件的配合机制的示意图。

32.图5是本技术实施例中用于体现清灰机构的结构示意图。

33.附图标记说明:1、除尘仓;11、进气口;12、出气口;13、固定座;131、推进拉簧;14、支撑件;2、除尘机构;21、安装架;22、安装弹簧;23、电极板;3、清灰机构;31、振打组件;32、振动电机;33、联动杆;331、振动锤;34、清扫组件;341、驱动电机;35、驱动轮;351、驱动带;36、移动杆;361、限位块;37、扫尘杆;38、扫尘片;4、调节机构;41、导电组件;411、主电滑道;42、换向闸杆;421、绝缘壳;422、导向杆;423、过渡导轮;43、第一触点;44、第二触点;45、第三触点;46、变压器;5、推进组件;51、推进电机;52、同步轮;51、同步带;53、推移块;531、支

撑槽;532、推进楔面;533、卸力楔面。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种燃煤电厂智能电除尘设备,如图1所示,包括除尘仓1,除尘仓1的一侧开设有进气口11,另一侧开设有出气口12,气体从进气口11进入并从出气口12流出。除尘仓1内设置有除尘机构2,除尘机构2采用静电除尘的原理进行除尘工作。

36.如图1和2所示,除尘仓1外且位于进气口11处设置有放电电极(图中未示出),气体中的粉尘颗粒经过放电电极后带有负电荷,除尘机构2包括安装架21、安装弹簧22和电极板23,安装架21固定安装在除尘仓1内,安装弹簧22未绝缘体材料制成,其一端固定在安装架21上,电极板23通过安装弹簧22连接于安装架21上,电极板23便作为吸附带有负电荷的粉尘粒子的除尘电极。电极板23沿气体的行进方向设置有多排,且每排的多个电极板23沿垂直于气体行进的方向排列。除尘仓1内还设置有控制电路,控制电路包括总电源和连接各电器件的导线(图中未示出),控制电路用于为放电电极和电极板23提供电能。

37.如图1和3所示,除尘仓1内还设置有清灰机构3和调节机构4,清灰机构3用于使电极板23所吸附的灰尘脱离,清灰机构3包括振打组件31和清扫组件34,振打组件31和清扫组件34的工作动力来源均为总电源所提供的电能。调节机构4用于使控制电路对总电源和电极板23或振打组件31或清扫组件34进行选择性地电连接。控制电路中,为各排电极板23供电的电路相互并联,即各排电极板23的通电情况相互独立,振打组件31和清扫组件34的数量与电极板23的排数一致,单个振打组件31和单个清扫组件34与一排电极板23对应;调节机构4包括多个导电组件41,单个导电组件41对应控制一排电极板23的控制电路。

38.如图3和4所示,导电组件41包括主电滑道411、换向闸杆42、第一触点43、第二触点44和第三触点45,主电滑道411与除尘仓1固定连接,换向闸杆42与除尘仓1内滑移;主电滑道411的长度方向为竖直方向,换向闸杆42的移动方向便为主电滑道411的长度方向,换向闸杆42和主电滑道411均作为控制电路的一部分,二者始终相互接触。除尘仓1内壁上固定连接有固定座13,固定座13为换向闸杆42的滑移提供基础。固定座13位于换向闸杆42的下方,换向闸杆42外套设有绝缘壳421,绝缘壳421朝向固定座13的一侧固定连接有导向杆422,导向杆422的长度方向为竖直方向,其插入固定座13且二者过渡配合。

39.如图3和4所示,第一触点43、第二触点44和第三触点45同样均为控制电路的一部分,三者均为不同线路的接触端,三个线路的接触端均设置有金属弹片;在换向闸杆42的移动过程中,其与三个接触端的金属弹片择一接触;当换向闸杆42与第一触点43接触时,总电源向此排电极板23输送电能,当换向闸杆42与第二触点44接触时,振打组件31获得电能开始工作,当换向闸杆42与第三触点45接触时,清扫组件34获得电能开始工作。第一触点43、第二触点44和第三触点45沿竖直方向排列,第一触点43位于相对较低处,第三触点45位于相对较高处,第二触点44位于二者之间。绝缘壳421与固定座13之间连接有推进拉簧131,推进拉簧131被导向杆422同轴穿过,在自然状态下,换向闸杆42与第一触点43接触。

40.如图1和3所示,调节机构4还包括推进组件5,推进组件5用于控制各个换向闸杆42的移动,推进组件5包括推移块53、推进电机51、同步轮52和同步带521。推进电机51固定安装在除尘仓1上,同步轮52有两个且均与除尘仓1转动连接,推进电机51的输出轴与其中一

个同步轮52同轴固定连接,同步带521绕设在两个同步轮52上,推进电机51启动后同步带521稳定传动,同步带521的传动平面为水平面。同步带521从各个换向闸杆42与固定座13之间的空隙中穿过,推移块53固定连接在同步带521上,推进组件5运行的过程中,推移块53依次穿过各个导电组件41。

41.如图3和4所示,推移块53于自身行进方向的一侧成型有两个推进楔面532,另一侧成型有卸力楔面533;绝缘壳421上转动连接有过渡导轮423,过渡导轮423的转动轴线同时与推移块53的行进方向、换向闸杆42的移动方向垂直,过渡导轮423将直接与推移块53相抵接并相对滚动。推移块53移动,较低的推进楔面532将过渡导轮423抬升至两个推进楔面532之间,此时换向闸杆42与第二触点44接触,电极板23失去供电,振打组件31启动工作;推移块53继续移动,较高的推进楔面532将过渡导轮423抬升至推移块53顶部,此时换向闸杆42与第三接触但接触,振打组件31停止工作,清扫组件34开始工作;推移块53继续移动,过渡导轮423沿卸力楔面533滑下,换向闸杆42再次与第一触点43接触,电极板23再次进入吸尘工作状态,而此时推移块53也即将移动至与下一排电极板23对应的导电组件41配合调节的位置,即在同一时间内,除尘仓1内至多只有一排电极板23处于未通电状态。控制电路上设置有变压器46,变压器46使得从总电源发出的电流适应不同电器的驱动工作。

42.如图4所示,由于推移块53对换向闸杆42施加着竖直向上的推力,故为了提高推移块53的高度位置稳定性,固定座13上固定连接有支撑件14,支撑件14为长度方向与推移块53移动方向一致的杆。推移块53靠近固定座13的一侧开设有支撑槽531,每当推移块53即将接触过渡导轮423时,支撑件14均顺势进入支撑槽531内,支撑件14与支撑槽531的配合使得推移块53不易于竖直方向发生位置移动。

43.如图1和5所示,单个振打组件31对应一排电极板23,其包括振动电机32、联动杆33和振动锤331,振动电机32固定安装在除尘仓1上且与第二触点44电连接;联动杆33与除尘仓1转动连接,联动杆33的长度方向与一排电极板23的排布方向一致。振动电机32的输出轴与联动杆33同轴固定连接,振动锤331有若干个,各个振动锤331均固定连接有联动杆33上,联动杆33转动时,振动锤331同步转动,振动锤331的锤头对电极板23进行轮番敲击,安装弹簧22的存在使得电极板23的振动幅度和振动时长均增加,有利于板面上灰尘的顺利脱离。

44.如图1、2和5所示,清扫组件34包括驱动电机341、驱动轮35和驱动带351,驱动电机341固定安装在除尘仓1上且与第三触点45电连接,驱动电机341、驱动轮35和驱动带351与推进电机51、同步轮52和同步带521的配合类似,与推进组件5不同的是,驱动带351的传动平面为竖直平面,且驱动轮35有四个,驱动带351有两个,每两个驱动轮35负责一个驱动带351的绕设,两个驱动带351分别位于一排电极板23排布方向的相对两端。清扫组件34还包括移动杆36和多个扫尘杆37,移动杆36的两端分别固定连接在两个驱动带351上,驱动电机341启动后通过驱动轮35和驱动带351带动移动杆36于竖直方向移动。移动杆36位于其对应的一排电极板23沿气体行进方向的反方向一侧,多个扫尘杆37均铰接在移动杆36上,扫尘杆37位于移动杆36朝向电极板23的一侧,二者相对转动平面也为竖直平面。

45.如图2和5所示,扫尘杆37伸入电极板23之间,每相邻的两个电极板23之间的扫尘杆37数量为一,扫尘杆37上固定连接有扫尘片38,扫尘片38由绝缘材料所制,扫尘片38的相对边缘与两个电极板23的相向板面接触。驱动电机341每启动一次,其将控制驱动轮35进行一次正转和反转,使得移动杆36先被降下再被抬升;由于扫尘片38与电极板23之间存在摩

擦力,当移动杆36移动时,扫尘杆37将相对移动杆36发生滞后的角度偏移,使扫尘片38和电极板23相对向下摩擦的过程中自然形成将灰尘向气流移动方向拨动的角度趋势。移动杆36上还固定连接有用于防止扫尘杆37相对摆动角度过大的限位块361,当扫尘杆37摆动至与限位块361抵接时便无法继续摆动,也使得扫尘片38可触及电极板23板面的大部分区域,保证除尘效果。

46.由除尘机构2和清灰机构3的工作机制可知,总电源的电压、电流大小、振动电机32的工作功率大小以及推移块53的移动周期决定了除尘设备各部件的工作情况,当燃用煤种、机组负荷等因素发生变化时,设备对气体的除尘效果也将受到影响。故在除尘设备正式开始工作之前,需对各种情况下的设备运行情况和各功能机构的运行效果进行数据采集,结合能源损耗和设备损耗等因素,最终建立起能够适应多种工况的控制参数模型,使得本除尘设备能够实现更高效、安全和经济的智慧除尘工作。

47.本技术实施例一种燃煤电厂智能电除尘设备的实施原理为:在除尘设备工作的过程中,总电源开启,同时推进组件5时刻保持运作,推移块53依次拨动各个换向闸杆42,对各排电极板23进行断电,并随即启动各排电极板23所对应的清灰机构3,清灰机构3对电极板23表面的灰尘进行清扫处理,清灰机构3工作完成后,第一触点43重新接通总电源,此排电极板23便可再次进行灰尘的吸附工作。同步带521携带推移块53每绕一圈便可对各排电极板23进行一次灰尘清理。

48.本技术提供的一种智能电除尘的除尘方法,依次包括如下步骤:s1:数据收集、分析,数据包括不同工况下的机组负荷、烟气流量、粉尘浓度等;s2:模型设计和调试,根据所收集数据对各种不同工况进行设备运行参数的模型构建;s3:模型验证和优化,将s2中所得的模型代入进行实际的除尘操作,对除尘效果和功耗效果进行测试,并根据测试结果对模型进行反馈优化;s4:得出各个模型的最优方案,并将各个最优方案应用于生产过程中的除尘作业中。

49.对除尘设备进行工作参数模型构建,根据对机组负荷、烟气流量、粉尘浓度等历史数据的深度分析,建立各种工况下的设备运行参数与排放口粉尘浓度的关联模型。以出口粉尘排放不超标和能耗功率最小化为目标,应用群体智能优化算法,在寻优范围内随机初始化多个运行参数组合,连同工况指标输入到预先构建的粉尘精准预测模型中,筛选出安全、有效的最佳运行策略。对所筛选出的运行策略进行实际验证,再根据验证结果对模型进行进一步优化或修正;将最终得到的模型结果部署在工程师站的智能服务器中,对除尘设备的工作进行通讯控制。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1