一种基于机器视觉的产品瑕疵监测系统及方法与流程

1.本发明属于产品检测领域,具体的说是一种基于机器视觉的产品瑕疵监测系统及方法。

背景技术:

2.随着社会的发展,人们对产品的质量要求越来越高,因此需要在产品出场前对产品进行检测,挑出有瑕疵的产品。

3.在口罩的生产的过程中,成品经常会出现两侧的耳绳缺失,或者鼻梁条缺失的现象,销售此种产品会导致信誉大大降低,因此需要设置专用的瑕疵监测系统。

4.现有的检测过程往往通过人工进行一一观看检测,导致消耗的较多的时间,也有使用传送带将口罩运输到检测处,之后停下传送带进行检测的方法,此种方法由于传送带频繁开关,容易导致传送带使用寿命降低,且也难以刚好将口罩运输到检测区的问题。

5.为此,本发明提供一种基于机器视觉的产品瑕疵监测系统及方法。

技术实现要素:

6.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

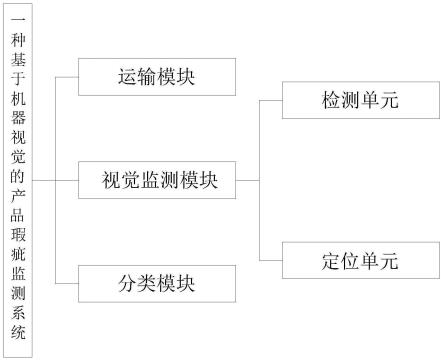

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种基于机器视觉的产品瑕疵监测系统,包括运输模块、视觉监测模块和分类模块;运输模块:所述运输模块用于将产品运输到视觉监测模块处,并在检测结束后,将产品运输到分类模块中;视觉监测模块:所述视觉监测模块包括检测单元和定位单元,所述检测单元用于获取产品的图像信息,并将信息传递给分类模块;所述定位单元用于将运动中的产品固定在检测单元的检测区,并在检测结束后释放产品;分类模块:所述分类模块用于接收视觉传递的信息,并判断产品是否存在残缺,并对残缺产品和合格产品进行分类存放处理;通过在视觉监测模块中加入定位单元,可以将经过的产品拦停在运输模块上,让检测单元可以进行准确检测,通过此种设置,不仅用机械代替了人工操作,且无需操作运输模块频繁停下和开启,让检测过程更加顺畅的运行。

8.优选的,所述视觉监测模块包括摄像模块和液压缸,所述摄像模块位于液压缸的一侧,所述摄像模块的一侧固定安装有光学探测器,所述液压缸的内侧滑动连接有液压杆,通过此种设置,不仅实现了机械式检测产品瑕疵的功能,且相比与频繁开启和关闭传送带进行检测,频繁开关传送带容易导致传送带使用寿命降低,同时此种方法容错率更大,无需担心产品没有停留在摄像模块的拍摄区,从而有效的保证了监测的质量和效率。

9.优选的,所述液压杆的底端固定安装有两组侧杆,两组所述侧杆的中部固定安装有中心杆,所述中心杆的长度小于侧杆的长度,所述中心杆的底端固定安装有若干组摩擦刷,所述摩擦刷为弹性材料设置,当液压杆下沉后,配合中心杆较短的设置,使得液压杆的

中心呈上凹的状态,当液压杆下沉时,会让弹性的摩擦刷接触传送带,通过此种设置,可以让液压杆充分与传送带接触,同时不会损伤传送带,且摩擦刷的韧性可以有效的将产品阻挡在摄像模块的拍摄区,从而即可保证检测过程,同时不会损伤传送带。

10.优选的,所述中心杆的一侧固定安装有变形条,所述变形条呈弧形设置,且变形条为弹性材料,所述变形条的底端固定安装有贴合条,所述贴合条为柔性材料制作,当中心杆下沉时,变形条会传送带接触,配合变形条的弧形设置以及自身的弹性材料设置,使得变形条会发生弯曲,其端部会贴合在传送带上,之后随着传送带的继续工作,产品会移动到变形条上,通过此种设置,让产品在检测时可以暂时转移到静止的物体时,不仅有利于检测过程,且此时传送带的作用力不会继续作用到产品上,大大降低产品在定位后继续在传动带的持续作用力下四处乱窜或者堆叠的问题,当检测结束后,只需将液压杆向上提,配合变形条自身的弹性,变形条会回复原样,而产品会再次落到传送带上继续运输。

11.优选的,所述变形条的内侧开设有空心槽,所述变形条的一侧固定安装有传输管一,所述传输管一的一端固定连接有气泵,所述变形条远离中心杆的一侧开设有若干组贯穿孔,当产品移动到变形条上后,启动气泵,通过传输管一抽气,使得贯穿孔处产生吸力,从而可以稳定的吸住产品,进一步提高了产品在检测时的稳定放置效果,保证了检测质量。

12.优选的,所述贴合条呈扁平状设置,所述贴合条的内侧转动连接滑轮一和滑轮二,所述滑轮一与滑轮二相互贴合,所述滑轮一和滑轮二分别位于贴合条的两侧,配合贴合条的设置,贴合条的韧性小于变形条,使得贴合条可以在重力的作用下与传送带全面贴合,同时配合滑轮一和滑轮二的设置,当贴合条下沉时,滑轮一会与传动带进行传动连接,使得滑轮一转动,同时滑轮二也在滑轮一的带动下转动,且滑轮二的转动方向与传送带的传动方向相同,因此可以协助产品向变形条上迁移的过程,并保证产品最终可以全部移动到变形条上,从而进一步提高了检测过程中的拍摄质量。

13.优选的,所述液压缸的外侧固定安装有伸缩筒,所述伸缩筒呈倾斜状设置,所述伸缩筒的内侧滑动连接有伸缩杆,所述伸缩筒的顶端内侧与气泵之间连接有传输管二,且伸缩筒与伸缩杆之间固定连接有弹簧一,当检测结束后,启动气泵让伸缩杆伸长,使得伸缩杆的底端可以按住产品的端部,此时再让液压杆上升,让产品可以更加顺利和整齐的脱离变形条,从而保证了产品检测后还可以在传输带上整齐运输,方便后续的分类过程。

14.优选的,所述伸缩杆的内侧开设有连通槽,所述连通槽远离弹簧一的一端开设有收纳槽,所述连通槽的内侧滑动连接有挤压臂,所述挤压臂与伸缩杆之间固定安装有弹簧二,所述弹簧二的弹性系数大于弹簧一,所述收纳槽的内侧固定安装有包裹囊,随着气压的增加会将挤压臂向外顶,从而可以将柔性的包裹囊向外顶出并和产品接触,在增加了摩擦了的同时,还不会损伤产品,从而保证了产品的质量安全。

15.优选的,所述包裹囊的中部固定安装有接触垫,所述接触垫与挤压臂之间固定连接有连接条,所述伸缩杆的底端呈椭球形设置,所述接触垫的外侧附着有胶水,当包裹囊携带者接触垫向外凸出时,配合接触垫外侧的胶水,会将产品轻轻粘在接触垫上,之后降低气泵的输出气压,使得弹簧二和挤压臂回缩,让接触垫也会收到收纳槽中,此过程中,变形条回归到竖直状态,同时产品会先从变形条上原料,再从接触垫外侧掉落,通过此种设置,无需用力按压产品也可以顺利的将产品从变形条上顺利拿下,同时配合伸缩杆底端的结构设置,可以在剥离时降低对产品的损伤。

16.一种基于机器视觉的产品瑕疵监测方法,该方法适用于所述的一种基于机器视觉的产品瑕疵监测系统,该方法具体为:s1:将需要检测的产品通过传送带匀速向摄像模块进行运输,且产品之间设置五十厘米以上的间距;s2:随着传送带的运输,当光学探测器检测到产品时,启动液压缸将液压杆向下驱动,让液压杆将产品拦停在传送带上;s3:此时通过摄像模块进行拍摄检测,检测结束后让液压杆上升,让产品继续移动,并通过后续设置的分类模块,对检测后的产品分类处理;通过此种设置,不仅实现了机械式检测产品瑕疵的功能,且相比与频繁开启和关闭传送带进行检测,频繁开关传送带容易导致传送带使用寿命降低,同时此种方法容错率更大,无需担心产品没有停留在摄像模块的拍摄区,从而有效的保证了监测的质量和效率。

17.本发明的有益效果如下:1.本发明所述的一种基于机器视觉的产品瑕疵监测系统及方法,通过在视觉监测模块中加入定位单元,可以将经过的产品拦停在运输模块上,让检测单元可以进行准确检测,通过此种设置,不仅用机械代替了人工操作,且无需操作运输模块频繁停下和开启,让检测过程更加顺畅的运行。

18.2.本发明所述的一种基于机器视觉的产品瑕疵监测系统及方法,通过设置变形条,让产品在检测时可以暂时转移到静止的物体时,不仅有利于检测过程,且此时传送带的作用力不会继续作用到产品上,大大降低产品在定位后继续在传动带的持续作用力下四处乱窜或者堆叠的问题。

附图说明

19.下面结合附图对本发明作进一步说明。

20.图1是本发明的系统框图;图2是本发明的主视图;图3是本发明中液压杆的剖视图;图4是本发明中伸缩筒的剖视图;图5是本发明中伸缩杆的剖视图;图6是本发明中方法框图;图中:1、摄像模块;2、光学探测器;3、液压缸;4、气泵;5、液压杆;6、伸缩筒;7、侧杆;8、中心杆;9、摩擦刷;10、滑轮一;11、滑轮二;12、贴合条;13、空心槽;14、变形条;15、贯穿孔;16、传输管一;17、传输管二;18、伸缩杆;19、连通槽;20、收纳槽;21、包裹囊;22、接触垫;23、连接条;24、挤压臂。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

22.实施例一如图1所示,本发明实施例所述的一种基于机器视觉的产品瑕疵监测系统,包括运

输模块、视觉监测模块和分类模块;运输模块:所述运输模块用于将产品运输到视觉监测模块处,并在检测结束后,将产品运输到分类模块中;视觉监测模块:所述视觉监测模块包括检测单元和定位单元,所述检测单元用于获取产品的图像信息,并将信息传递给分类模块;所述定位单元用于将运动中的产品固定在检测单元的检测区,并在检测结束后释放产品;分类模块:所述分类模块用于接收视觉传递的信息,并判断产品是否存在残缺,并对残缺产品和合格产品进行分类存放处理;通过在视觉监测模块中加入定位单元,可以将经过的产品拦停在运输模块上,让检测单元可以进行准确检测,通过此种设置,不仅用机械代替了人工操作,且无需操作运输模块频繁停下和开启,让检测过程更加顺畅的运行。

23.如图2至图3所示,所述视觉监测模块包括摄像模块1和液压缸3,所述摄像模块1位于液压缸3的一侧,所述摄像模块1的一侧固定安装有光学探测器2,所述液压缸3的内侧滑动连接有液压杆5,工作时,当产品运输到光学探测器2时,启动液压缸3将液压杆5向下驱动,让液压杆5将产品拦停在传送带上以供摄像模块1拍摄产品的照片,拍摄结束后让液压杆5上升,让产品继续移动,通过此种设置,不仅实现了机械式检测产品瑕疵的功能,且相比与频繁开启和关闭传送带进行检测,频繁开关传送带容易导致传送带使用寿命降低,同时此种方法容错率更大,无需担心产品没有停留在摄像模块1的拍摄区,从而有效的保证了监测的质量和效率。

24.如图2至图3所示,所述液压杆5的底端固定安装有两组侧杆7,两组所述侧杆7的中部固定安装有中心杆8,所述中心杆8的长度小于侧杆7的长度,所述中心杆8的底端固定安装有若干组摩擦刷9,所述摩擦刷9为弹性材料设置,工作时,当液压杆3下沉后,配合中心杆8较短的设置,使得液压杆5的中心呈上凹的状态,当液压杆5下沉时,会让弹性的摩擦刷9接触传送带,通过此种设置,可以让液压杆5充分与传送带接触,同时不会损伤传送带,且摩擦刷9的韧性可以有效的将产品阻挡在摄像模块1的拍摄区,从而即可保证检测过程,同时不会损伤传送带。

25.如图2至图3所示,所述中心杆8的一侧固定安装有变形条14,所述变形条14呈弧形设置,且变形条14为弹性材料,所述变形条14的底端固定安装有贴合条12,所述贴合条12为柔性材料制作,工作时,当中心杆8下沉时,变形条14会传送带接触,配合变形条14的弧形设置以及自身的弹性材料设置,使得变形条14会发生弯曲,其端部会贴合在传送带上,之后随着传送带的继续工作,产品会移动到变形条14上,通过此种设置,让产品在检测时可以暂时转移到静止的物体时,不仅有利于检测过程,且此时传送带的作用力不会继续作用到产品上,大大降低产品在定位后继续在传动带的持续作用力下四处乱窜或者堆叠的问题,当检测结束后,只需将液压杆5向上提,配合变形条14自身的弹性,变形条14会回复原样,而产品会再次落到传送带上继续运输。

26.如图2至图3所示,所述变形条14的内侧开设有空心槽13,所述变形条14的一侧固定安装有传输管一16,所述传输管一16的一端固定连接有气泵4,所述变形条14远离中心杆8的一侧开设有若干组贯穿孔15,工作时,当产品移动到变形条14上后,启动气泵4,通过传输管一16抽气,使得贯穿孔15处产生吸力,从而可以稳定的吸住产品,进一步提高了产品在

检测时的稳定放置效果,保证了检测质量。

27.如图2至图3所示,所述贴合条12呈扁平状设置,所述贴合条12的内侧转动连接滑轮一10和滑轮二11,所述滑轮一10与滑轮二11相互贴合,所述滑轮一10和滑轮二11分别位于贴合条12的两侧,工作时,配合贴合条12的设置,贴合条12的韧性小于变形条14,使得贴合条12可以在重力的作用下与传送带全面贴合,同时配合滑轮一10和滑轮二11的设置,当贴合条12下沉时,滑轮一10会与传动带进行传动连接,使得滑轮一10转动,同时滑轮二11也在滑轮一10的带动下转动,且滑轮二11的转动方向与传送带的传动方向相同,因此可以协助产品向变形条14上迁移的过程,并保证产品最终可以全部移动到变形条14上,从而进一步提高了检测过程中的拍摄质量。

28.如图4所示,所述液压缸3的外侧固定安装有伸缩筒6,所述伸缩筒6呈倾斜状设置,所述伸缩筒6的内侧滑动连接有伸缩杆18,所述伸缩筒6的顶端内侧与气泵4之间连接有传输管二17,且伸缩筒6与伸缩杆18之间固定连接有弹簧一,工作时,当检测结束后,启动气泵4让伸缩杆18伸长,使得伸缩杆18的底端可以按住产品的端部,此时再让液压杆5上升,让产品可以更加顺利和整齐的脱离变形条14,从而保证了产品检测后还可以在传输带上整齐运输,方便后续的分类过程。

29.如图4至图5所示,所述伸缩杆18的内侧开设有连通槽19,所述连通槽19远离弹簧一的一端开设有收纳槽20,所述连通槽19的内侧滑动连接有挤压臂24,所述挤压臂24与伸缩杆18之间固定安装有弹簧二,所述弹簧二的弹性系数大于弹簧一,所述收纳槽20的内侧固定安装有包裹囊21,工作时,随着气压的增加会将挤压臂24向外顶,从而可以将柔性的包裹囊21向外顶出并和产品接触,在增加了摩擦了的同时,还不会损伤产品,从而保证了产品的质量安全。

30.如图5所示,所述包裹囊21的中部固定安装有接触垫22,所述接触垫22与挤压臂24之间固定连接有连接条23,所述伸缩杆18的底端呈椭球形设置,所述接触垫22的外侧附着有胶水,工作时,当包裹囊21携带者接触垫22向外凸出时,配合接触垫22外侧的胶水,会将产品轻轻粘在接触垫22上,之后降低气泵4的输出气压,使得弹簧二和挤压臂24回缩,让接触垫22也会收到收纳槽20中,此过程中,变形条14回归到竖直状态,同时产品会先从变形条14上原料,再从接触垫22外侧掉落,通过此种设置,无需用力按压产品也可以顺利的将产品从变形条14上顺利拿下,同时配合伸缩杆18底端的结构设置,可以在剥离时降低对产品的损伤。

31.如图6所示,一种基于机器视觉的产品瑕疵监测方法,该方法适用于所述的一种基于机器视觉的产品瑕疵监测系统,该方法具体为:s1:将需要检测的产品通过传送带匀速向摄像模块1进行运输,且产品之间设置五十厘米以上的间距;s2:随着传送带的运输,当光学探测器2检测到产品时,启动液压缸3将液压杆5向下驱动,让液压杆5将产品拦停在传送带上;s3:此时通过摄像模块1进行拍摄检测,检测结束后让液压杆5上升,让产品继续移动,并通过后续设置的分类模块,对检测后的产品分类处理;通过此种设置,不仅实现了机械式检测产品瑕疵的功能,且相比与频繁开启和关闭传送带进行检测,频繁开关传送带容易导致传送带使用寿命降低,同时此种方法容错率

更大,无需担心产品没有停留在摄像模块1的拍摄区,从而有效的保证了监测的质量和效率。

32.工作时,当产品运输到光学探测器2时,启动液压缸3将液压杆5向下驱动,让液压杆5将产品拦停在传送带上以供摄像模块1拍摄产品的照片,拍摄结束后让液压杆5上升,让产品继续移动,通过此种设置,不仅实现了机械式检测产品瑕疵的功能,且相比与频繁开启和关闭传送带进行检测,频繁开关传送带容易导致传送带使用寿命降低,同时此种方法容错率更大,无需担心产品没有停留在摄像模块1的拍摄区,从而有效的保证了监测的质量和效率;工作时,当液压杆3下沉后,配合中心杆8较短的设置,使得液压杆5的中心呈上凹的状态,当液压杆5下沉时,会让弹性的摩擦刷9接触传送带,通过此种设置,可以让液压杆5充分与传送带接触,同时不会损伤传送带,且摩擦刷9的韧性可以有效的将产品阻挡在摄像模块1的拍摄区,从而即可保证检测过程,同时不会损伤传送带;工作时,当中心杆8下沉时,变形条14会传送带接触,配合变形条14的弧形设置以及自身的弹性材料设置,使得变形条14会发生弯曲,其端部会贴合在传送带上,之后随着传送带的继续工作,产品会移动到变形条14上,通过此种设置,让产品在检测时可以暂时转移到静止的物体时,不仅有利于检测过程,且此时传送带的作用力不会继续作用到产品上,大大降低产品在定位后继续在传动带的持续作用力下四处乱窜或者堆叠的问题,当检测结束后,只需将液压杆5向上提,配合变形条14自身的弹性,变形条14会回复原样,而产品会再次落到传送带上继续运输;工作时,当产品移动到变形条14上后,启动气泵4,通过传输管一16抽气,使得贯穿孔15处产生吸力,从而可以稳定的吸住产品,进一步提高了产品在检测时的稳定放置效果,保证了检测质量;工作时,配合贴合条12的设置,贴合条12的韧性小于变形条14,使得贴合条12可以在重力的作用下与传送带全面贴合,同时配合滑轮一10和滑轮二11的设置,当贴合条12下沉时,滑轮一10会与传动带进行传动连接,使得滑轮一10转动,同时滑轮二11也在滑轮一10的带动下转动,且滑轮二11的转动方向与传送带的传动方向相同,因此可以协助产品向变形条14上迁移的过程,并保证产品最终可以全部移动到变形条14上,从而进一步提高了检测过程中的拍摄质量;工作时,当检测结束后,启动气泵4让伸缩杆18伸长,使得伸缩杆18的底端可以按住产品的端部,此时再让液压杆5上升,让产品可以更加顺利和整齐的脱离变形条14,从而保证了产品检测后还可以在传输带上整齐运输,方便后续的分类过程;工作时,随着气压的增加会将挤压臂24向外顶,从而可以将柔性的包裹囊21向外顶出并和产品接触,在增加了摩擦了的同时,还不会损伤产品,从而保证了产品的质量安全;工作时,当包裹囊21携带者接触垫22向外凸出时,配合接触垫22外侧的胶水,会将产品轻轻粘在接触垫22上,之后降低气泵4的输出气压,使得弹簧二和挤压臂24回缩,让接触垫22也会收到收纳槽20中,此过程中,变形条14回归到竖直状态,同时产品会先从变形条14上原料,再从接触垫22外侧掉落,通过此种设置,无需用力按压产品也可以顺利的将产品从变形条14上顺利拿下,同时配合伸缩杆18底端的结构设置,可以在剥离时降低对产品的损伤。

33.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

34.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装

置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

35.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1