低品位钒钛磁铁矿预选抛废综合利用方法与流程

1.本发明属于钒钛磁铁矿技术领域,具体涉及低品位钒钛磁铁矿预选抛废综合利用方法。

背景技术:

2.随着我国经济持续稳定发展,基础建设也进入高速发展期,各地对建筑用碎石、砂石的需求日益剧增,甚至出现供不应求的现象。目前,随着攀西地区钒钛磁铁矿资源综合利用率越来越高,矿山企业排弃到排土场的剥离低品位表外矿中能有效回收的金属矿物(以铁、钛为主)品位越来越低(含铁品位10-15%,钛品位3-5.5%),对此部分排弃废矿的铁、钛金属的回收利用难度越来越大。

[0003]“多破少磨,能抛早抛”是提高低品位铁矿资源的利用率,降低选矿生产成本的关键。目前,现有选厂原矿抛废工艺主要是在两段或三段破碎工艺中采用一段干式磁滑轮预选抛废或一段干式磁选机抛废。该工艺的缺点是:原矿经两段或三段破碎后其矿石粒度还较大,矿石解离度不够,尾矿中铁、钛品位较高,铁、钛金属浪费严重,且精矿提高的品位幅度只有1个百分左右,没有真正达到抛废、降耗提高入选品位的目的。有些选矿厂运用重磁拉对钒钛磁铁尾矿进行回收利用,其存在的缺点是重磁拉处理能力较低,造价较高,对大量原矿进行处理时,势必增加设备费用和运行费用。

[0004]

因此,亟待开发一种能够通过简单工艺提高低品位钒钛磁铁矿的利用率,降低选矿生产成本的工艺。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明提供了一种低品位钒钛磁铁矿预选抛废综合利用方法,从而实现攀西钒钛磁铁矿多碎少磨、节能降耗、大幅提高入磨品位的目标。

[0006]

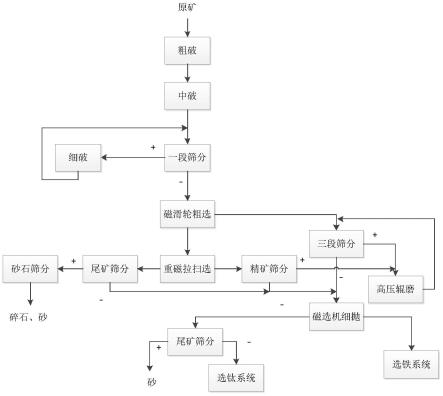

该低品位钒钛磁铁矿预选抛废综合利用方法,包括以下步骤:将低品位钒钛磁铁矿依次进行粗抛和细抛;其中,粗抛依次包括:粗破、中破、第一段筛分、细破、磁滑轮粗选、重磁拉扫选和第二段筛分;细抛依次包括:第三段筛分、辊压磨超细破、磁选细抛。

[0007]

进一步地,所述粗破后得到的物料粒径≤150mm,优选为100mm。

[0008]

进一步地,所述中破后得到的物料粒径≤80mm,优选为50mm。

[0009]

进一步地,所述第一段筛分中,筛分得到≥25mm的粗粒级物料经过圆锥破进行细破,细破的产品进入筛分,形成闭路循环。

[0010]

进一步地,第一段筛分后的细粒级物料粒径≤25mm。

[0011]

进一步地,将筛分后的细粒级物料通过磁滑轮粗选,场强0.2~0.3t,当tfe≤10wt%,tio2≤3.5wt%,将磁滑轮粗选后的尾矿进行重磁拉扫选。

[0012]

进一步地,扫选精矿通过振动筛分级后,振动筛的筛孔为1~3mm,将粒径为1~25mm的筛上物和磁滑轮粗选的精矿合并进入细抛流程;扫选尾矿先通过振动筛分级,筛孔为0.5~2mm,筛上物通过分级后,成为碎石、砂石;筛下物和扫选精矿的筛下物合并进入细

抛流程。

[0013]

进一步地,所述第三段筛分是将粗抛后的精矿通过振动筛分级,筛孔为3~8mm,筛下物进入磁选机,筛上物进入辊压磨。

[0014]

进一步地,所述辊压磨超细破是将筛上物给入辊压磨进行超细破,破碎后的产品进入第三段筛分,形成闭路循环。

[0015]

进一步地,所述磁选细抛是将第二、三段筛的筛下物给入磁选机,磁选机场强0.35~0.55t,细抛,得到精矿产品,去选铁系统。尾矿经过筛孔为1mm*14mm的筛子分级后,筛下物去选钛系统,筛上物为砂石产品。

[0016]

有益效果:

[0017]

本发明对低品位钒钛磁铁矿石经过了四次破碎业、六次筛分作业、三次预选抛废,其优点为:

[0018]

1)在该发明中,巧妙运用磁滑轮和重磁拉的优缺点,使其优势互补,达到充分回收极低品位的钒钛磁铁矿中有用金属的目的,开创了国内先例。

[0019]

2)重磁拉扫选后尾矿的细粒级产品中,还有部分已解离有用金属,通过再次筛分,更有利于金属回收;重磁拉扫选后的精矿再次通过筛分脱水,让其可以进入辊压磨进行破碎,同时还减少进入破碎的量。

[0020]

3)重磁拉尾矿再次通过双层筛分级后,可生产建筑施工用的砂石和碎石,达到了废物利用的目的,同时增加了经济效益。

[0021]

4)超细破后的产品,再次利用永磁半逆流磁选机进行细抛,进一步抛去废石,减少进入磨选系统的矿量。同时,废石通过筛分分级后,又可产生砂产品。

[0022]

5)通过本发明方法,使得进入选铁系统的原矿tfe提高了10.68%,进入磨选系统的原矿tio2提高了1.58%,整个流程铁回收率为77.2%,钛回收率为81.2%,废石综合品位tfe6.98%、tio

2 1.90%,抛废率41.1%。达到了节能降耗、降本增效的目的,有利于低品位钒钛磁铁矿矿石的开发利用。

附图说明

[0023]

图1为本发明低品位钒钛磁铁矿预选抛废综合利用方法的流程图;

[0024]

图2为本发明实施例1低品位钒钛磁铁矿预选抛废综合利用方法的具体操作参数和数据。

具体实施方式

[0025]

本发明低品位钒钛磁铁矿预选抛废综合利用方法分为粗抛和细抛两个步骤:

[0026]

粗抛——原矿经三段破碎后,用磁滑轮进行粗选,粗选尾矿进入重磁拉选矿机,去除部分废石。

[0027]

细抛——将粗抛后的精矿通过辊压磨破碎后,将5mm以下的产品通过磁选机进行湿抛,尾矿利用脱水筛分级,筛上物作为砂石利用,筛下物进入选别系统。

[0028]

同时,两次抛废分别产生建筑用碎石和砂石,达到废物利用与提高金属回收率的目的,真正实现攀西含矿废石综合利用的目标,大幅提高资源的综合利用率。

[0029]

一、粗抛

[0030]

1)粗破:来自采场的低品位矿石给入颚式破碎机进行粗破;粗破后得到的物料粒径≤150mm,优选为100mm;

[0031]

2)中破:粗破的产品进入液压圆锥进行再次破碎;中破后得到的物料粒径≤80mm,优选为50mm;

[0032]

3)第一段筛分:中破产品经过筛分机进行分级;

[0033]

4)细破:将筛分过程中的≥25mm粗粒级产品经过圆锥破进行细破,细破的产品进入筛分,形成闭路循环;

[0034]

5)磁滑轮粗选:将筛分的≤25mm细粒级产品通过磁滑轮进行粗选,场强为0.2~0.3t;

[0035]

6)重磁拉扫选:当tfe≤10wt%,tio2≤3.5wt%,将磁滑轮粗选后的尾矿给入重磁拉进行扫选;

[0036]

7)第二段筛分:扫选精矿通过筛孔为1~3mm振动筛分级后,将粒径为1~25mm的筛上物和磁滑轮粗选的精矿合并进入细抛流程。扫选尾矿先通过筛孔为0.5~2mm振动筛分级,筛上物通过分级后,成为碎石、砂石。筛下物和扫选精矿的筛下物合并进入细抛流程。

[0037]

二、细抛

[0038]

1)第三段筛分:将粗抛后的精矿通过筛孔为3~8mm振动筛分级,筛下物进入磁选机,筛上物进入辊压磨;

[0039]

2)辊压磨超细破:将筛上物给入辊压磨进行超细破,破碎后的产品进入第三段筛分,形成闭路循环;

[0040]

3)磁选细抛:将第三段筛的筛下物、第二段筛分筛下物给入磁选机(场强0.35~0.55t)细抛,得到精矿产品,去选铁系统。尾矿经过筛孔为1mm*14mm的筛子分级后,筛下物去选钛系统,筛上物为砂石产品。

[0041]

本发明在中破、细破后,采用低场强的磁滑轮对粒度为≤25mm的矿石进行第一次预选抛废。磁滑轮的优点在于处理能力大,设备费用低,安装空间小。正好弥补重磁拉的缺点:处理能力小,设备费用高,安装空间大。

[0042]

本发明利用重磁拉对粗选尾矿进行湿式磁选,可对矿石进行充分有效的分选,即能抛掉大部分废石,又能尽可能地回收有用金属,特别是钛金属。重磁拉的优点在于金属回收率高,尾矿品位低。正好弥补磁滑轮的缺点:尾矿品位高,金属回收率低,尤其是钛金属的损失较大。

[0043]

本发明重磁拉扫选后尾矿的细粒级产品中,还有部分已解离有用金属,通过再次筛分,更有利于金属回收;重磁拉扫选后的精矿再次通过筛分脱水,让其可以进入辊压磨进行破碎,同时还减少进入破碎的量。

[0044]

本发明重磁拉尾矿再次通过双层筛分级后,可生产建筑施工用的砂石和碎石,达到了废物利用的目的,同时增加了经济效益。

[0045]

本发明超细破后的产品,再次利用永磁半逆流磁选机进行细抛,进一步抛去废石,减少进入磨选系统的矿量。同时,废石通过筛分分级后,又可产生砂产品。

[0046]

以下结合附图和实施例对本发明作进一步说明。下述实验所提及的百分比均为质量百分比。

[0047]

实施例1

[0048]

一、粗抛

[0049]

1)粗破:来自采场的低品位原矿(tfe 12.58%,tio

2 4.16%)运输至选厂粗破车间的原矿仓,然后给入颚式破碎机进行粗破;

[0050]

2)中破:粗破的产品进入液压圆锥破进行再次破碎;

[0051]

3)第一段筛分:中破产品经过筛孔为25mm*25mm的方孔筛分级,得到两个产品,分别为第一段筛上产品(用于细破)、第一段筛下产品(用于磁滑轮粗选);

[0052]

4)细破:将第一段筛分过程中的粗粒级产品经过液压圆锥破进行细破,细破的产品再次进入第一段筛分,形成闭路循环;

[0053]

5)磁滑轮粗选:将第一段筛分的细粒级产品(240t/h)通过磁滑轮(场强0.2t)进行粗选,粗选得到两个产品,分别是粗选精矿(tfe 17.27%,tio

2 5.15%,去高压辊磨)和粗选尾矿(tfe 9.25%,tio

2 3.46%,去重磁拉扫选);

[0054]

6)重磁拉扫选:将磁滑轮粗选后的尾矿产品给入重磁拉进行湿式扫选,扫选得到两个产品,分别是扫选精矿(tfe 11.28%,tio

2 4.79%,去筛分2)和扫选尾矿(tfe 7.05%,tio

2 2.02%,去筛分5);

[0055]

7)第二段筛分:重磁拉扫选精矿经过筛孔为2mm*16mm的筛子筛分后,得到两个产品,分别是第二段精矿筛上产品(去高压辊磨)和第二段精矿筛下产品(去磁选)。重磁拉扫选尾矿经过筛孔为0.5mm*14mm的筛子筛分后,得到两个产品,分别是第二段尾矿筛上产品(tfe6.9%、tio21.85%,产率25.5%,去筛分6)和第二段尾矿筛下产品(tfe 8.52%、tio

2 3.69%,产率2.6%,去磁选);

[0056]

二、细抛

[0057]

1)超细破及第三段筛分:磁滑轮精矿、重磁拉精矿经过筛分3分级,筛上物经过高压辊磨机破碎,筛下物进入磁选;

[0058]

2)磁选细抛:将筛分3的筛下物、第二段筛分筛下物给入磁选机(场强0.45t)细抛,得到精矿产品(tfe 20.55%、tio

2 6.60%,产率39.3%,去选铁系统),尾矿经过筛孔为1mm*14mm的筛子分级后,筛下物(tfe 8.12%、tio

2 3.35%,产率24.1%)去选钛系统,筛上物(tfe 7.10%、tio

2 2.58%,产率11.1%)为砂产品。

[0059]

上述步骤中,具体操作参数和数据详见图2。

[0060]

对比例1

[0061]

1)粗破:来自采场的低品位原矿(tfe 12.58%,tio

2 4.16%)运输至选厂粗破车间的原矿仓,然后给入颚式破碎机进行粗破;

[0062]

2)中破:粗破的产品进入液压圆锥破进行再次破碎;

[0063]

3)第一段筛分:中破产品经过筛孔为25mm*25mm的方孔筛分级,得到两个产品,分别为第一段筛上产品(用于细破)、第一段筛下产品(用于磁滑轮粗选);

[0064]

4)细破:将第一段筛分过程中的粗粒级产品经过液压圆锥破进行细破,细破的产品再次进入第一段筛分,形成闭路循环;

[0065]

5)重磁拉扫选:将第一段筛分过程的筛下物(180t/h)给入重磁拉进行湿式扫选,扫选得到两个产品,分别是扫选精矿(tfe 14.04%,tio

2 4.59%)和扫选尾矿(tfe 8.15%,tio

2 3.37%)。

[0066]

只采用重磁拉对细破后的物料进行抛废流程,其破碎总处理量平均为180t/h,重

磁拉抛废尾矿中tfe 8.15%,tio

2 3.37%,粗抛后的精矿tfe 14.04%,tio

2 4.59%。而采用磁滑轮和重磁拉结合的方式进行抛废,其破碎总处理量平均为240t/h,重磁拉抛废尾矿中tfe 7.05%,tio

2 2.02%,粗抛后的精矿tfe 14.74%,tio

2 5.00%。

[0067]

对比例2

[0068]

将实施例1中粗抛中的第二段精矿筛分的筛上产品与磁滑轮粗选的精矿一起给入高压辊磨,由于未经过筛分,辊压磨的处理量为350t/h,破碎总处理量也只有350吨。而将上述矿经过5mm筛分后,得到60%的筛下物产品和40%的筛上物产品,筛上物再去高压辊磨,筛下物直接进入磁选机细抛。这样辊压磨的产量仍然为350t/h,但是总破碎量增加到500t/h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1