使用物体移动重新分配来提供物体的分离以供处理的系统和方法与流程

使用物体移动重新分配来提供物体的分离以供处理的系统和方法

1.本技术是申请日为2018年4月24日、申请号为“201880038515.7”、发明名称为“使用物体移动重新分配来提供物体的分离以供处理的系统和方法”的发明专利申请的分案申请。

2.优先权

3.本技术要求2017年4月24日提交的美国临时专利申请序列号62/489,121的优先权,该申请的公开通过引用整体结合于此。

背景技术:

4.本发明总体涉及自动化处理系统、机器人处理系统和其他处理系统,并且具体地涉及旨在用于需要例如分配例如对各种物体(例如,制品、包裹或包装)进行处理(例如,分拣和/或其他方式分配到若干输出目的地)的环境中的自动化系统和机器人系统。

5.许多物体分配系统接收无组织的流形式的物体,这些物体可以被提供为多个单独的物体或聚集成组(诸如,成袋)的物体,这些到达若干不同的传送工具中的任何一个,这些传送工具通常是传送器、卡车、托盘、盖洛德(gaylord)或箱。然后,如由与物体相关联的识别信息所确定,每个物体必须被分配分配到正确的目的地容器,该正确的目的地容器通常由印在物体上的标签确定。目的地容器可以采取诸如袋或箱之类的许多形式。

6.此类物体的处理传统上至少部分地由扫描物体的人类工作人员完成,这些人类工作人员例如用手持式条形码扫描仪扫描物体,然后将物体放置在所分派的位置处。例如,许多订单履行操作通过采用称为波次拾取的过程来实现高效率。在波次拾取中,从仓库架拾取订单并将订单放置在包含在下游被分拣的多个订单的位置处(例如,放置到箱中)。在处理阶段,识别多个单独的物体,并且将多物体订单合并到例如单个箱或架位置中,使得多物体订单可以被打包且然后被运送给客户。对这些物体的处理(例如,分拣)传统上由手工完成。人类分拣员从来料箱拾取物体,在该物体上找到条形码,利用手持式条形码扫描仪扫描条形码,根据所扫描的条形码确定用于制品的适当的箱或架位置,然后将物体放置在如此确定的箱或架位置,其中该订单的所有物体都已限定为属于该位置。还提出了用于订单履行的自动化系统。例如,参见美国专利申请公开第2014/0244026号,其公开了机器人臂与拱形结构一起的使用,该拱形结构可移动到机器人臂的范围内。

7.通过码扫描来识别物体的其他方式要么需要手动处理,要么需要控制或约束码位置,使得固定的或机器人持有的码扫描仪(例如,条形码扫描仪)可以可靠地检测到码。手动操作的条形码扫描仪通常是固定的或手持式系统。对于诸如在销售点系统处使用的那些固定系统之类的固定系统,操作员持有物体并将物体放置在扫描仪前,使得条形码面向扫描设备的传感器,并且连续地扫描的扫描仪对该扫描仪可以检测到的任何条形码进行解码。如果没有立即检测到物体,则持有物体的人通常需要改变的物体在固定扫描仪前方的位置或旋转,以便使条形码对于扫描仪更加可见。对于手持式系统,操作扫描仪的人查看物体上的条形码,然后持有扫描仪,使得物体的条形码对于扫描仪可见,然后按下手持式扫描仪上

的按钮以启动条形码的扫描。

8.此外,许多当前的分配中心分拣系统通常采取不灵活的操作序列,由此首先将无组织的输入物体的流分离到单个的被隔离物体的流,这些被隔离物体一次一个地被呈现给识别物体的扫描仪。一个或多个传送元件(例如,传送器、倾斜托盘或可手动移动的箱)将物体传送到期望的目的地或进一步的处理站,其可以是箱、滑槽、袋或传送器等。

9.在常规的包裹分拣系统中,人类工作人员或自动化系统通常以到达顺序检取物体,并且基于一组给定的试探法将每个物体分拣到收集箱中。例如,类似类型的所有物体、或者单个客户订单中的所有物体、或者去往相同的运送目的地的所有物体等可以去往收集箱。人类工作人员或自动化系统需要接收物体,并将每个物体移动到它们的所分派的收集箱。如果不同类型的输入(所接收的)物体的数量很大,则需要大量的收集箱。

10.此类系统具有固有的低效率以及不灵活性,因为期望的目标是将进入的物体与所分派的收集箱匹配。此类系统可能部分地需要大量的收集箱(并且因此需要大量的物理空间、大的投资成本和大的运营成本),因为一次将所有物体分拣到所有目的地并不总是最高效的。

11.当前现有技术的分拣系统在某种程度上依赖于人类劳动力。大多数解决方案依赖于通过扫描来自导入区域(滑槽、桌等)的物体并将物体放置在暂存位置、传送器或收集箱中来执行分拣的工作人员。当箱已满时,另一个工作人员将箱清空到袋、盒或其他容器中,并且继续将该容器发送到下一个处理步骤。此类系统对吞吐量(即,人类工作人员可以以该方式分拣或清空箱的速度)和转移数量(即,对于给定的箱尺寸,仅这么多箱可以被安排在人类工作人员的高效可达范围内)有限制。

12.其他部分自动化的分拣系统涉及使用循环传送器和倾斜托盘,其中倾斜托盘接收通过人为分拣(人为归纳)的物体,并且每个倾斜托盘移动经过扫描仪。然后扫描每个物体,并将其移动到分派给该物体的预定位置。然后托盘倾斜以使物体跌落到该位置中。此外,部分自动化的系统(诸如,炸弹舱式循环传送器)涉及在将托盘定位在预定的滑槽上方时使托盘打开在每个托盘的底部的门,然后使物体从托盘跌落到滑槽中。同样,物体当处于托盘中时被扫描,这假定任何识别码对于扫描仪都是可见的。

13.在关键区域中缺少此类部分自动化的系统。如所提及,这些传送器具有能够装载物体的离散的托盘;然后,这些托盘穿过扫描通道,该扫描通道扫描物体并将物体与该物体所乘坐的托盘相关联。当托盘经过正确的箱时,触发机制使托盘将物体倾倒到该箱中。然而,此类系统的缺点在于,每次转移都需要致动器,这增加了机械复杂性,并且每次转移的成本可能非常高。

14.一种替代方案是使用人类劳动力来增加转移数量、或系统中可用的收集箱的数量。这减少了系统安装成本,但增加了运营成本。然后,多个单元可以并行工作,从而有效地线性倍增吞吐量,同时将昂贵的自动转移数量保持在最小值。此类转移不识别物体,并且不能将物体转移到特定地点,而是与束制动或其他传感器一起工作,以寻求确保不加区分的物体堆被适当地转移。与低转移数量结合的此类转移的较低成本将整体系统转移成本保持为低。

15.遗憾的是,这些系统没有解决系统箱总数的限制。系统简单地将全部物体的相等份额转移到每个并行手动单元。因此,每个并行分拣单元必须具有所有相同的收集箱指定;

否则可能将物体递送到不具有物体被映射到的箱的单元。仍然需要一种更高效和更具成本效益的物体分拣系统,该物体分拣系统将具有各种尺寸和重量的物体分拣到具有固定尺寸的适当的收集箱或托盘,而在操纵具有此类不同尺寸和重量的物体方面是高效的。

技术实现要素:

16.根据实施例,本发明提供了一种包括分离系统的处理系统。分离系统包括传送系统,用于将待处理的物体从源区域沿第一方向移动;检测系统,用于在传送系统处检测物体,并且用于选择特定所选择的物体以供在传送系统上重新分配;以及移动重新分配系统,用于在传送系统上重新分配特定所选择的物体以提供分离的物体流。

17.根据另一实施例,本发明提供了一种分离系统,包括:传送系统,用于将待分拣的物体从源区域沿第一方向移动;选择系统,用于选择特定所选择的物体以供在传送系统上重新分配;以及移动重新分配系统,用于在传送系统上重新分配特定所选择的物体,并且通过使特定所选择的物体返回到传送系统的较早阶段,使得可以将分离的物体流提供给物体处理系统。

18.根据进一步的实施例,本发明提供了一种提供物体的分离的方法。方法包括以下步骤:将待分拣的物体从源区域沿传送系统的第一方向移动;在传送系统处检测物体,选择特定所选择的物体以供在传送系统上重新分配;以及在传送系统上重新分配特定所选择的物体以提供分离的物体流。

附图说明

19.参考附图可以进一步理解以下描述,其中:

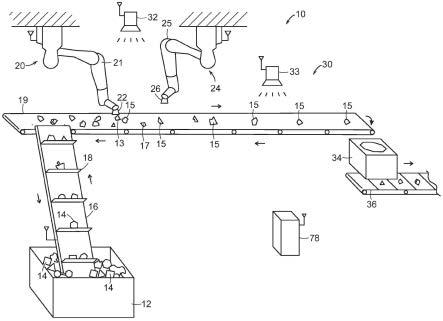

20.图1示出了根据本发明的实施例的物体分离处理系统的说明性示意图;

21.图2示出了图1的物体分离处理系统在稍后的时间点的说明性示意图;

22.图3示出了图1的物体分离处理系统在进一步稍后的时间点的说明性示意图;

23.图4示出了图1的处理传送器的说明性示意图;

24.图5示出了根据本发明的另一实施例的物体处理系统的说明性示意图;

25.图6示出了图1的跌落感知系统的说明性示意主视图;

26.图7示出了图1的跌落感知系统的说明性示意后视图;

27.图8示出了根据本发明的实施例的物体分配系统的说明性示意图;

28.图9示出了图8的梭型翼状分拣系统的说明性示意图;

29.图10示出了图9的梭型翼状分拣系统中的目的地位置的说明性俯视图;

30.图11示出了根据本发明的另一实施例的物体分配系统的说明性示意图;

31.图12示出了根据本发明的进一步实施例的物体分配系统的说明性示意图;

32.图13示出了图12的梭型翼状处理系统的部分的说明性示意图;

33.图14示出了图13的梭型翼状处理系统的部分的说明性示意图,其中物体正从托架跌落;

34.图15示出了根据本发明的又一进一步实施例的物体分配系统的说明性示意图;

35.图16示出了图15的梭型翼状处理系统的部分的说明性示意图;

36.图17示出了图16的梭型翼状处理系统的部分的说明性示意图,其中物体正从托架

跌落;

37.图18示出了图15的物体分配系统的说明性示意图,其示出了目的地箱位置传感器;

38.图19示出了示出根据本发明的实施例的流程图的说明性示意图,该流程图示出系统中的所选择的处理步骤;以及

39.图20示出了示出根据本发明的实施例的流程图的说明性示意图,该流程图示出系统中的箱分派和管理步骤。

40.示出的附图仅用于说明性目的。

具体实施方式

41.根据实施例,本发明提供了一种处理系统,包括:输入系统,用于接收各种各样的待处理物体,以及分离系统,用于提供分离的物体流,以对物体进行高效处理。在进一步的实施例中,系统可包括用于识别物体的识别系统、以及用于在期望的输出目的地处提供分离的物体流的输出系统。需要识别多个单独的包裹并将这些包裹传送到期望的包裹特定位置。所描述的系统在特定实施例中采用一组传送器和传感器以及机器人臂来可靠地使此类包裹的识别和传送自动化。简而言之,申请人发现,当使物体的分拣自动化时,存在要考虑的几个因素:1)整体系统吞吐量(每小时分拣的包裹)、2)转移数量(即,物体可以被路由到的离散位置的数量)、3)分拣系统的总面积(平方英尺)、以及4)运行系统的年度成本(工时、电费、一次性组件的成本)。

42.在分配中心中处理物体(例如,分拣或订单履行)是用于自动地识别和移动物体的应用。例如,在运送分配中心中,物体通常成卡车地达到,被传送到分拣站,在分拣站处,这些物体根据期望的目的地被处理(例如,被分拣),被聚集成袋,随后被装载在卡车中以运送到期望的目的地。另一个应用将在零售商店或订单履行中心的运送部门中,其可能需要处理物体以运送到不同的托运人,或者运送到特定托运人的不同分配中心。在运送中心或分配中心中,物体可以采取塑料袋、盒、管、封皮或其他合适的容器的形式,并且在一些情况下还可包括不在容器中的物体。在运送中心或分配中心中,通常通过读取印在物体上或附连的标签上的识别信息来获得期望的目的地。在该场景中,通常通过查询客户的信息系统来获得与识别信息相对应的目的地。在其他场景中,目的地可以直接被写在物体上,或者可以通过其他手段被知晓。

43.根据各实施例,本发明提供了从无组织的物体流取得多个单独的物体、提供分离的物体流、识别多个单独的物体以及将这些物体处理到期望的目的地的方法。发明进一步提供了用于以下操作的方法:将物体装载到系统中;将物体从一个点传送到另一点;排除不适当或无法识别的物体;抓取物体;确定抓取位置;确定机器人运动轨迹;将物体从一个传送器转移到另一个传送器;聚集包裹并将包裹转移到输出传送器;系统内部的以及与外部信息系统的数字通信;与人类操作员和维护人员的通信;以及维护安全的环境。

44.如图1中所示,根据本发明的实施例的自动化物体识别和处理系统的重要组件。图1示出了系统10,该系统10包括进给料斗12,物体14可以例如通过倾倒器被倾倒到该进给料斗12中,或从盖洛德被转移到该进给料斗12中。进给传送器16将物体从进给料斗12传送到主传送器19。进给传送器16可包括夹板18,用于辅助将物体14从料斗12抬高到主传送器19

上。根据本发明的各实施例,主感知系统32探测物体14,以在可能的情况下识别物体,从而确定良好的抓取点并选择特定物体以在传送器19上重新定位。

45.系统还包括诸如机器人臂21、25的一个或多个可编程运动系统20、24,每个可编程运动系统20、24包括用于抓取物体14的抓取器22、26。每个机器人臂可以配备有传感器和计算装置,本文假定当将传感器和计算装置组合时用于呈现以下能力:(a)每个机器人臂能够从(例如,非分离的)物体流拿起物体;(b)每个机器人臂能够将物体移动到其工作空间内的任意位置;并且(c)每个机器人臂能够生成它能够拾取的物体的图,该图被表示为工作单元中的抓取点的候选集,并表示为在空间中包围物体的一系列多面体。所允许的物体由机器人系统的能力确定。假定物体的大小、重量和几何形状使得机器人系统能够拾取、移动并且放置这些物体。

46.进一步参考图2和图3,机器人臂21、25用于要么将物体移动到传送器19的起点,要么将物体移动到将提供分离的物体15的流的位置。例如,图1-3示出了物体13可以由机器人臂21拿起并且被移动到传送器19的上游部分,并且示出了物体17可以由另一机器人臂25拿起并且也被移动到传送器19的上游部分。物体13、17的移动通过移除所选择的物体并将物体返回到传送器的上游部分来提供分离的物体15的流。

47.重要的是,提供了分离的物体15的流(如30处所示),并且该分离的物体流可以由感知系统33监视,并且可以作为分离的流被递送到识别系统34(诸如,如下文所讨论的跌落感知系统),而无需机器人系统将物体放置到跌落感知系统中。例如,物体可以随后通过系统34落到传送器系统36上,以进行如下文所讨论的进一步处理。通过提供分离的物体流以供处理,系统能够更有效地控制物体处理速率,并减少可能发生的错误(例如,如果两个彼此紧密接触的物体被感知为一个物体)的发生率。进给传送器16也可以与控制器78和机器人臂24通信,并且可以调节进给传送器16的速度,以便:如果进料传送器16移动得过慢,则进料传送器16减慢;或者如果系统确定存在更多带宽以用于更快的输入,则进料传送器16加快。还可调节传送器19的速度和方向,如对于提供分离的物体流可能必要的那样。

48.如图4中进一步所示,系统可以监视传送器19的移动,使系统能够维持与具有限定距离(zd)的划分区域或地带有关的动态信息,使得提供分离的物体流,其中每区域zd具有一个物体15。例如,这可以通过将物体9、7、5和4移动到传送器上的上游位置来实现,并且可包括将物体8、6移动到对于各个区域zd更居中的位置。在特定实施例和应用中,系统可以在提供分离的物体流的过程中将物体移动到传送器上的下游位置。

49.如图5中进一步所示,本发明的另一实施例的系统10’可包括具有夹板31的主传送器29。例如,夹板可以限定划分区域或地带,使得当提供分离的物体15的流时,分离的物体15的流设置为在每个被隔断区域内有一个物体。主传送器29在其他方面类似于图1-4的主传送器19,并且在功能上类似于图1-4的主传送器19,并且夹板31可以类似于进给传送器16的夹板18。图5的系统的剩余元件与图1、图2和图3中的那些元件相同,并且具有相同的附图标记。

50.根据物体上的符号(例如,条形码)确定正确的处理目的地。假设物体用视觉上独特的标记(诸如,条形码或射频识别(rfid)标签)在其外部的一个或多个位置处被标记,使得可用扫描仪来识别这些物体。标记的类型取决于所使用的扫描系统的类型,但可包括1d或2d条形码符号。可以采用多种符号或标记方法。假定所采用的扫描仪的类型与标记方法

兼容。通过条形码、rfid标签或其他手段进行的标记将对符号串进行编码,该符号串通常是标识物体的字母和数字的串。

51.感知系统34可以由支架支撑,或者可以从上方悬挂。如图6和图7中进一步所示,感知系统34可包括具有顶部开口54和底部开口56的结构52,并且可以由封围材料58覆盖。结构52包括多个源(例如,诸如led的照明源)60以及多个图像感知单元(例如,相机)62。源60可以各种布置方式提供,并且每个源60可以指向开口的中心。感知单元62总体上也指向开口,尽管一些相机水平指向,而另一些相机向上指向,而一些向下指向。系统34还包括入口源(例如,红外源)64以及入口检测器(例如,红外检测器)66,该入口检测器用于检测物体何时进入感知系统34。因此,led和相机环绕结构52的内部,并且相机定位成经由窗来观察内部,该窗可包括玻璃或塑料覆盖物(例如,68)。

52.本发明的特定实施例的方面是通过采用可以使物体跌落到其中的感知系统、经由物体的条形码或其他视觉标记来识别的能力。自动化扫描系统将不能够看到以物体的条形码不暴露于单个相机或对于单个相机不可见的方式呈现的物体上的条形码。因此,系统34被设计为非常快速地从大量不同的视图观察物体,从而减少或消除系统34不能够观察物体上的识别标记的可能性。

53.感知系统中的关键特征是感知系统的特定设计,以使成功扫描的概率最大化,而同时使平均扫描时间最小化。成功扫描的概率和平均扫描时间构成关键性能特性。这些关键性能特性由感知系统的配置和属性、以及物体集和物体被标记的方式来确定。

54.可以针对给定的物品集和标记方法来优化这两个关键性能特性。系统优化的参数包括:有多少扫描仪,将扫描仪放置在什么位置以及以什么定向放置扫描仪,以及扫描仪要使用什么传感器分辨率和视场。优化可以通过反复试验,或者可以通过物体模型的仿真来完成。

55.通过仿真的优化采用扫描仪性能模型。扫描仪性能模型是由扫描仪能够检测和解码识别符号的位置、定向和条形码元素尺寸的范围,其中条形码元素尺寸是符号上最小特征的尺寸。这些通常以最小范围和最大范围、最大偏斜角度、最大间距角度、以及最小倾斜角度和最大倾斜角度来评定。

56.基于相机的扫描仪的典型性能在于,只要符号平面的间距和偏斜两者都在正负45度的范围内,同时符号的倾斜可以是任意值(在0与360度之间),扫描仪就能够检测到某个距离范围内的符号。扫描仪性能模型预测是否将检测到给定位置和定向上的给定符号。

57.扫描仪性能模型与预期将在何处定位和定向符号的模型相结合。符号姿势模型是预期将在其中找到符号的所有位置和定向(换言之,姿势)的范围。对于扫描仪,符号姿势模型本身是物品抓取模型以及符号-物品外观模型的组合,物品抓取模型预测机器人系统将如何持有物体,而符号-物品外观模型描述符号在物体上的可能放置。对于扫描仪,符号姿势模型本身是符号-物品外观模型以及入站物体姿势模型的组合,入站物体姿势模型对入站制品被呈现给扫描仪所按照的姿势的分布进行建模。这些模型可以凭经验构造,使用分析模型建模,或者可以使用物体的简单的球体模型和在球体上的均匀分布采用作为符号-物品外观模型的近似模型。

58.如图1-3、图5、图8和图10所示,本文所述的系统的操作由中央控制系统78协调。中央控制系统包括一个或多个工作站或中央处理单元(cpu)。例如条形码与出站目的地之间

的对应关系由中央控制系统维护在被称为清单的数据库中。中央控制系统通过与仓库管理系统(wms)通信来维护清单。

59.如果感知系统成功地辨识出物体上的标记,则物体随后被识别并被转发到分拣站或其他处理站。如果没有识别出物体,则机器人系统可以将物体转移到人类分拣箱76,以供由人类检查。

60.参考图8,在本发明的实施例的处理系统100中,穿过次级感知单元34的物体14跌落到次级传送器36上。包括推杆72的转移器70酌情将物体转移到梭型部分74。尽管仅示出了两个此类转移器和梭型部分,但是可以使用任何数量的此类转移器和梭型部分。未识别的物体或以其他方式不可接受的物体继续沿次要传送器36前进,并落到次要异常箱76中。转移器70与控制器78通信,该控制器78与扫描仪32以及传送机19的移位(indexing)位置通信。一旦物体掉落通过扫描仪并落在传送器36上,系统就记录物体的传送器位置。处理扫描仪信息,并且将物体(如果经识别)与该传送器位置相关联,并识别其处理位置(如下文更详细地所讨论)。随着传送器前进,系统将知晓物体何时处于所选择的转移器的作用路线上,并且将激活转移器以将物体推到适当的托架中。然后,托架将物体移动到所分派的箱,如下文更详细地所讨论。在各实施例中,转移器可以通过各种其他方式(诸如,使用机器人或转移引导件)将物体推出,并且在进一步的实施例中,转移器可以将物体拉出传送器。

61.如进一步参考图9所示,每个梭型部分74包括在目的地滑槽84之间往复穿梭的托架80,这些目的地滑槽84包括引导壁85,这些引导壁85通向在轨道88的任一侧上的两排箱90、92。同样,中央计算和控制站78与分布在其他组件中的其他计算机进行通信,并且还与客户信息系统进行通信,提供用户界面,并且协调所有过程。如图9所示,每个梭型部分74的每个处理箱90、92可包括拉出抽屉82,可从该拉出抽屉82接取并清空两个相对的处理箱(例如,90、92)中的每一个。每个拉出抽屉82还可包括光指示器94,用于基于系统试探法(例如,箱在统计上不太可能在不久后接收另一物体)来指示处理箱(例如,90、92)何时已满或准备清空。在其他实施例中,此类光可以被定位在各个箱的上方。每个抽屉还可包括锁99,人必须对该锁99解锁以拉出抽屉82锁包括与控制器78通信的传感器,并且当抽屉被解锁时,系统知晓不分拣到已解锁的抽屉中的任一个箱。以此方式,在拉动抽屉和清空箱的同时,系统可以继续运行。

62.如图10所示,每个箱(90、92)可包括在箱的顶部的一对或多对发射器96和传感器98。来自传感器98的、代表来自相关联的源的长时间中断的输出可用于确定箱已满。

63.图11示出了类似于图8所示的处理系统的处理系统100

′

(其中相同的组件具有相同的附图标记),例外在于,图8的梭型部分74

′

与传送器36

′

并排(平行)定位。具体地,第一转移器70'可以在梭型部分74'的一端将物体推到托架80'中,而第二转移器70”可以在梭型部分74”的中间将物体推到托架80”中。根据进一步的实施例,许多不同的布置是可能的,并且每个布置都在本发明的精神和范围内。每个抽屉82'和82”可以如下文所讨论,并且指示灯84'、84”可以位于抽屉82'、82”上方。

64.类似地,转移器70'、70”与控制器78通信,该控制器78与扫描仪34以及传送机36'的移位位置通信。同样,在各实施例中,转移器可以通过各种其他方式(诸如,使用机器人或转移引导件)将物体推出,并且在进一步的实施例中,转移器可以将物体拉出传送器。一旦物体掉落通过扫描仪并落在传送器上,系统就记下物体的传送器的位置。处理扫描仪信息,

并且将物体(如果经识别)与该传送器位置相关联,并识别其处理位置(如下文更详细地所讨论)。同样,随着传送器前进,系统将知晓物体何时处于所选择的转移器的作用路线中,并将激活转移器以将物体推到适当的托架中。然后,托架将物体移动到所分派的箱,如下文更详细地所讨论。

65.图12示出了类似于系统100、100'的处理系统200(相似的元件带有相似的附图标记),例外在于,系统200包括沿着轨道(例如,圆形轨道)102穿越的托架101。当托架101位于跌落扫描仪34下方时,物体掉落通过扫描仪,并且如上文所讨论被识别。然后将托架101在成排的箱104之间移动。进一步参考图13和图14,当将托架101移动到期望的处理位置时,托架停止(或减速),并且倾斜以将物体14倾倒到箱104(如图14所示)中,类似于上文讨论的托架80的动作。同样,物体14可包括由扫描仪34检测的标记15(诸如,条形码)。类似于图9的实施例,可使用引导壁以在物体掉落时引导物体,使得物体不会意外落到相邻的箱中,并且传感器(例如,发射器/检测器对)96、98可以被用来检测箱何时已满,如上文所讨论。

66.图15示出了类似于系统100、100'和200的处理系统200’(相似的元件带有相似的附图标记),例外在于,系统200’包括沿着轨道(例如,圆形轨道)204穿越的托架202。当托架202位于跌落扫描仪34下方时,物体掉落通过扫描仪,并且如上文所讨论被识别。然后,将托架202在成排的箱206之间移动,每个箱可包括例如预先放置的袋。进一步参考图16和图17,当将托架202移动到期望的处理位置时,托架停止(或减速),并且将物体14倾倒到箱206(如图16所示)中,类似于上文讨论的托架80的动作。同样,物体14可包括由扫描仪34检测的标记15(诸如,条形码)。

67.如图18进一步所示,当箱206已满时(例如,通过如上文所讨论的传感器,或者通过系统知晓箱中有多少物品,或者通过使人简单地确定箱已满),人然后可以拿起箱206。一旦移除箱206,箱下方的传感器系统208就将指示箱(该特定箱)已经被移除。系统可以继续处理其他箱,但将知晓不分拣到已移除的箱。然后可以在打开的位置上更换新的空箱210。由于箱处理位置的分派是动态且灵活的,因此不需要进一步登记。一旦将箱210放置在传感器208上,系统就将知晓存在新的未分派的箱准备进行动态处理,如下文进一步所讨论。

68.处理箱的分派也可以是动态的。例如,根据进一步实施例的系统提供改进的运输和传送器系统,用于提供分离的物体流,并且用于提供动态变化的物体操纵模式,从而得到分拣过程中的效率,更低的空间要求,对手动操作的更低需求,并且因此实现整个系统的更低的资本和运营成本。

69.在使用期间,分拣站可以选择物体,然后通过感知系统32识别所选择的物体(或者可以使用关节臂上的扫描仪检测物体的标识,或者可以使用机器人臂以将物体移动到检测设备)。如果物体具有所分派的箱,或者有可用的新箱,则末端执行器将会将物体从托架上放到箱中。如果未识别物体,则可以使物体跌落到指定的异常箱中,该异常箱是梭型翼状的一部分,或者物体可以继续沿轨道204在托架202中行进,并且稍后使物体跌落到异常箱76中(例如,如上文参考图8所讨论)。

70.如果新的箱是可用的且在该分拣站处物体还未被分派箱,则系统将箱分派给物体。重要的是,不为分拣站预先分派被分派给可能出现在输入路径上的所有可能的物体的大量的收集箱。此外,中央控制器可以采用各种试探法,这些试探法可以进一步使动态地将物体分派给收集箱的过程成形,如下文进一步详细地所讨论。一旦箱被装满或以其他方式

完成,就(例如,通过与图10中的箱90、92相关联的灯92)用信号将已完成的箱指示为已完成并且准备好进一步的处理。

71.如图19所示,本发明的在分拣站处的分拣过程可通过以下步骤开始(步骤400):提供分离的物体流,该分离的物体流一次一个地使物体跌落到跌落扫描仪中(步骤402)。然后系统识别新物体(步骤404)。然后系统将判定物体是否还未分派给任何收集箱(步骤406)。如果不是,则系统将判定下一个箱是否可用(步骤408)。如果下一个箱不可用(步骤410),则机器人系统将会将物体返回到输入缓冲区(步骤410),并返回到步骤402。替代地,系统可以拾取收集箱中正在处理的一个收集箱,并决定可以将该收集箱清空以再次用于进行中的物体,此刻,控制系统可以清空该收集箱或用信号通知人类工作人员清空收集箱。如果下一个箱可用(并且系统可以允许每个站任何数量的箱),则系统将会将物体分派给下一个箱(步骤412)。然后系统将物体放置到所分派的箱中(步骤414)。然后系统返回到步骤402,直到完成。同样,在特定实施例中,次级传送器可以是每当使物体跌落到传送器上时就递增地移动的移位式传送器。然后,系统可以登记物体的标识,访问仓库清单,并且确定所分派的箱位置或分派新的箱位置。

72.例如,在图20中示出了整体控制系统的过程。整体控制系统可以通过以下步骤开始(步骤500):基于整体系统参数允许将每个站处的新的收集箱分派给成组的物体(步骤502),如下文更详细地所讨论。然后,系统识别每个站处的与物体相关的分派的箱(步骤504),并更新每个站处的每个箱处的物体数量(步骤506)。然后,系统确定当箱已满或系统预期相关联的分拣站不太可能看到与箱相关联的另一个物体时,相关联的分拣站机器人系统然后将会将已完成的箱放置到输出传送器上,或者用信号通知人类工作人员来清空箱(步骤508),然后返回到步骤502。

73.由于固有的动态灵活性,各实施例的系统提供了许多优点。分拣器输出与目的地之间的灵活对应关系使得分拣器输出可以比目的地少,因此整个系统可能需要更少的空间。分拣器输出与目的地之间的灵活对应关系还使得系统能以随物体的特定混合和下游需求而变化的方式来选择操纵物体的最高效顺序。通过添加分拣器,系统也是易于扩展的,并且更强健,因为甚至可以在不停止系统的情况下动态地处理单个分拣器的故障。分拣器按照物体的顺序进行自由裁量应当是可能的,从而偏向需要快速地被操纵的物体,或者偏向给定分拣器可能针对其具有专用的抓取器的物体。

74.因此,在各实施例中,物体处理系统可包括在目的地箱之间的轨道上往复穿梭的托架80。中央计算和控制站78与分布在其他组件中的其他计算机进行通信,并且还与客户信息系统进行通信,提供用户界面,并且协调所有过程。在其他实施例中,系统可包括(例如,成环的)轨道,托架可以沿该轨道在一个方向上行进经过多个目的地箱。

75.由于固有的动态灵活性,各实施例的系统提供了许多优点。分拣器输出与目的地之间的灵活对应关系使得分拣器输出可以比目的地少,因此整个系统可能需要更少的空间。分拣器输出与目的地之间的灵活对应关系还使得系统能以随物体的特定混合和下游需求而变化的方式来选择操纵物体的最高效顺序。通过添加分拣器,系统也是易于扩展的,并且更强健,因为甚至可以在不停止系统的情况下动态地处理单个分拣器的故障。分拣器按照物体的顺序进行自由裁量应当是可能的,从而偏向需要被快速地操纵的物体,或者偏向给定分拣器可能针对其具有专用的抓取器的物体。

76.在特定的实施例中,系统提供了一种输入系统,该输入系统对接到客户的传送器和容器,储存要馈送到系统中的物体,并且以适中且可控的速率将这些物体馈送到系统中。在一个实施例中,至客户过程的接口采用来自盖洛德的倾倒器的形式,但是许多其他实施例是可能的。在一个实施例中,馈送到系统中通过具有顶部限流器(例如,挡板)的倾斜的隔断式传送器。根据特定实施例,系统以适中可控的速率馈入物体。许多选项可用,包括传送器坡度和速度的变化,夹板和挡板的存在、大小和结构,以及使用传感器以监视和控制馈送速率。

77.在特定实施例中,系统包括监视主传送器上的物体流的主感知系统。在可能的情况下,主感知系统可以识别物体以加快或简化后续操作。例如,对主传送器上物体的了解可以使系统能够对要移动哪些物体以提供分离的物体流做出更好的选择。

78.本领域技术人员将理解,可以对上面公开的实施例进行多种修改和变化而不背离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1