基于高速轴承制造的酚醛树脂胶布上胶监控系统及方法与流程

1.本发明涉及轴承制造技术领域,特别是涉及基于高速轴承制造的酚醛树脂胶布上胶监控系统及方法。

背景技术:

2.在轴承行业,一些轴承在设计时常使用酚醛树脂胶布这种非金属材料作为保持架。这种保持架作为控制滚动体精确运动的关键部件,具有质量轻、离心力小、噪声低、耐磨损及自润滑性能良好等特点,广泛用于航空航天、航海、高速磨削主轴轴承及精密仪表、陀螺仪轴承。

3.现有技术中酚醛树脂作为保持架使用在高速轴承上时,保持架可以作为控制滚动体精确运动的关键部件,使得滚动体能够在轴承内圈和外圈之间实现较好的支撑效果。

4.但本技术发明人在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

5.保持架在加工生产过程中,由于缺少热膨胀检测手段,而且由于加工工艺的差异,使得保持架产品的热膨胀量参差不齐,进而导致批量生产出来的轴承产品上的保持架出现部分无法适应轴承使用环境。

6.基于此,本发明设计了基于高速轴承制造的酚醛树脂胶布上胶监控系统及方法,以解决上述问题。

技术实现要素:

7.为了解决目前背景技术提及的技术问题,本发明的目的是提供基于高速轴承制造的酚醛树脂胶布上胶监控系统及方法。

8.为了实现上述目的,本发明采用如下技术方案:

9.基于高速轴承制造的酚醛树脂胶布上胶监控系统,包括加热控制模块、热膨胀量采集模块、分拣管理模块和保持架分拣控制模块;

10.所述加热控制模块,用于根据热膨胀反馈信号对酚醛树脂胶布进行加热调节控制;

11.所述热膨胀量采集模块,用于采集并监测调节温度下的酚醛树脂胶布的实时膨胀量,且在膨胀量未达到阈值时,对所述加热控制模块反馈持续加热控制信号;

12.所述分拣管理模块,用于根据达到阈值膨胀量的温度数据调取出相应的分拣工位数据,同时控制分拣编号对酚醛树脂胶布产品的刻录;

13.所述保持架分拣控制模块,用于根据分拣工位对相应的酚醛树脂胶布产品的控制输出。

14.优选的,所述热膨胀量采集模块包括膨胀环境模拟模块和膨胀量监控模块;

15.所述膨胀环境模拟模块,用于模拟对酚醛树脂胶布的加热环境,并采集酚醛树脂胶布的体积变化量;

16.所述膨胀量监控模块,用于监控酚醛树脂胶布膨胀量是否达到阈值,并在未达到阈值时,将反馈信号发送至加热控制模块对膨胀环境持续升温控制。

17.优选的,所述膨胀环境模拟模块包括膨胀体积采集模块、原始体积设定模块和膨胀量测算模块;

18.所述膨胀体积采集模块,用于采集在模拟环境中酚醛树脂胶布的体积数据;

19.所述原始体积设定模块,用于对酚醛树脂胶布在未进入至模拟环境前的标准体积数据进行设定;

20.所述膨胀量测算模块,用于将加热体积数值与标准体积数值进行差值计算。

21.优选的,所述膨胀量监控模块包括膨胀量对比模块和信号反馈模块;

22.所述膨胀量对比模块,用于对比查询模拟环境的膨胀量是否达到膨胀量阈值范围;

23.所述信号反馈模块,用于在模拟环境膨胀量未达到阈值时,控制将反馈信号发送至所述加热控制模块。

24.优选的,所述分拣管理模块包括分拣分析模块和刻录控制模块;

25.所述分拣分析模块,用于根据采集达到阈值的热膨胀量对应温度,并分析判断对酚醛树脂胶布的分拣输出工位,并生成相应的刻录编号;

26.所述刻录控制模块,用于根据刻录编号信息对酚醛树脂胶布进行控制刻录。

27.优选的,所述分拣分析模块包括分拣工位调取模块和刻录编号制定模块;

28.所述分拣工位调取模块,用于调取查询酚醛树脂胶布对应的分拣工位信息至所述保持架分拣控制模块;

29.所述刻录编号制定模块,用于根据分拣工位对应的基准刻录编号信息生成酚醛树脂胶布的唯一刻录编号。

30.优选的,所述分拣工位调取模块包括热膨胀温度提取模块、分拣工位查询模块和分拣数据存储模块;

31.所述热膨胀温度提取模块,用于提取达到膨胀量阈值对应的加热温度信息;

32.所述分拣数据存储模块,用于存储达到膨胀阈值对应温度相应的分拣工位数据;

33.所述分拣工位查询模块,用于根据提取的加热温度查询出酚醛树脂胶布对应的分拣工位。

34.优选的,所述刻录编号制定模块包括刻录编号查询模块、刻录编号存储模块和刻录编号生成模块;

35.所述刻录编号存储模块,用于存储与分拣工位相对应的基准刻录编号信息;

36.所述刻录编号查询模块,用于调取与酚醛树脂胶布分拣工位对应的基准刻录编号;

37.所述刻录编号生成模块,用于根据基准刻录编号生成酚醛树脂胶布的唯一编号。

38.优选的,所述刻录控制模块包括完成信号采集模块和编号数据上传模块;

39.所述完成信号采集模块,用于采集对酚醛树脂胶布刻录完成的控制信号;

40.所述编号数据上传模块,用于将酚醛树脂胶布达到膨胀量阈值对应的温度数据与编号对应上传至云系统。

41.基于高速轴承制造的酚醛树脂胶布上胶监控方法,其特征在于,包括以下步骤:

42.s1、对酚醛树脂胶布产品在模拟环境中持续加热,并采集模拟环境中的酚醛树脂胶布热膨胀量;

43.s2、对未达到膨胀量阈值的酚醛树脂胶布持续控制加热,直至达到该膨胀量阈值,并采集对应的加热温度;

44.s3、查询与加热温度对应的分拣工位进行分拣控制,并生成基于分拣工位基准编号的酚醛树脂胶布刻录的唯一编号,并对酚醛树脂胶布进行控制刻录;

45.s4、采集刻录完成的控制信号,将酚醛树脂胶布唯一编号以及到达膨胀量阈值对应温度控制上传

46.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

47.1、本发明通过对酚醛树脂胶布在加热环境中进行体积检测,从而可以精准的得到热膨胀量,同时提高了对酚醛树脂胶布的热膨胀量检测效率;

48.2、本发明通过根据达到热膨胀量阈值所需温度情况,从而确定出因加工差异而形成的适用环境不同的酚醛树脂胶布,从而能够更好的完成对酚醛树脂胶布的分类分拣;

49.3、本发明通过在对酚醛树脂产品的分拣刻录,可以便于根据刻录信息快速查证和追溯到产品性能,提高了检测的便利性;

50.综上所述,本发明具有酚醛树脂热学性能检测高效且准确、以及对酚醛树脂产品的分拣控制等优点。

附图说明

51.以下结合附图和具体实施方式来进一步详细说明本发明:

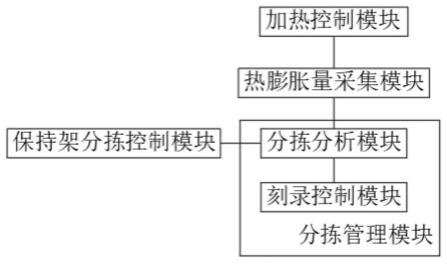

52.图1为本发明整体系统构架图;

53.图2为本发明分拣分析模块的系统分图;

54.图3为本发明刻录控制模块的系统分图;

55.图4为本发明热膨胀量采集模块的系统分图;

56.图5为本发明监控方法的流程图。

具体实施方式

57.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

58.实施例一

59.请参阅图1至图4。本发明提供一种技术方案:基于高速轴承制造的酚醛树脂胶布上胶监控系统,包括加热控制模块、热膨胀量采集模块、分拣管理模块和保持架分拣控制模块;

60.所述加热控制模块,用于根据热膨胀反馈信号对酚醛树脂胶布进行加热调节控制;

61.所述热膨胀量采集模块,用于采集并监测调节温度下的酚醛树脂胶布的实时膨胀量,且在膨胀量未达到阈值时,对所述加热控制模块反馈持续加热控制信号;

62.所述分拣管理模块,用于根据达到阈值膨胀量的温度数据调取出相应的分拣工位数据,同时控制分拣编号对酚醛树脂胶布产品的刻录;

63.所述保持架分拣控制模块,用于根据分拣工位对相应的酚醛树脂胶布产品的控制输出。

64.通过上述步骤不难发现,在进行高速轴承的酚醛树脂胶布加工生产过程中,由于热膨胀系数决定了其使用时的热学性能,而现有技术中缺少热膨胀量的检测,进而使得在酚醛树脂胶布制成的保持架使用过程中,不能完全满足高温、高速下精密滚动轴承的性能要求。

65.本发明中,通过加热控制模块可以实现对待检测的酚醛树脂胶布进行加热处理,并且在加热时,会通过将酚醛树脂植入至模拟环境中进行,并且通过热膨胀量采集模块对加热过程中的酚醛树脂胶布热膨胀量进行检测,并且在热膨胀量未达到阈值时,则说明仍然具备更高的热学性能,进而通过再次提高温度,直至膨胀量达到阈值时,采集到达该膨胀阈值时的温度数据,从而确认出该酚醛树脂胶布的适用环境,从而通过分拣分析模块根据到达阈值的温度数据分析出分拣工位数据,并将分拣工位数据发送至保持架分拣控制模块,对酚醛树脂胶布进行分拣控制,而且在查询到分拣工位后,还会查询到分拣工位对应的基准刻录编号,从而再生成与各个酚醛树脂产品对应的刻录编号,对酚醛树脂胶布产品在分拣输出时进行控制刻录,从而保证了酚醛树脂胶布与其产品性能的一一对应性,避免了错误分类而引起的与轴承使用环境不一致。

66.值得说明的是,在本发明的基于高速轴承制造的酚醛树脂胶布上胶监控系统具体实施过程中,通过将酚醛树脂胶布(即保持架)导送至模拟环境中,而且该模拟环境为装有能淹没保持架的水浴环境,在该水浴环境中,对水浴进行加热处理时,保持架的整体温度会上升,而随着保持架温度的上升,保持架会受热而发生膨胀,因此可以通过利用分拣管理模块先给于该水浴环境一定的初始温度t0,采集水浴环境中的液面上升量

△

h,并根据水浴环境的液面表面积s,进而可以计算得到液面上升体积v=

△

h*s,即该液面上升体积v可以表示保持架加热过程中的膨胀量v

△

h,并且系统还会通过热膨胀量采集模块实时对加热过程中的膨胀量v

△

h进行采集,通过与标定的最大膨胀量vmax进行对比,当v

△

h<vmax时,则会通过加热控制模块对水浴温度进行调控,使得水浴温度tx持续上升,即tx=t0+t1+

……

+tn,直至v

△

h≥vmax,此时会控制加热控制模块停止对水浴环境加热处理,并通过分拣管理模块调取该大于或等于vmax时的水浴温度tx,再根据该水浴温度tx获取到与其对应的分拣工位fx,从而实现根据保持架的最大受热水浴温度tx进行分类处理,并且在分类过程中,还会对保持架进行编号刻录处理,具体在刻录过程中,可以通过利用每个分拣工位fx对应的基准刻录编号(例如xyz),而在分拣过程中,正在分拣的保持架为进入至对应基准刻录编号xyz的第004位,则该保持架的刻录编号为xyz004,从而实现对各分拣工位的有序管控,并且在刻录完成后,系统还会将刻录编号xyz004以及对应的最大受热水浴温度tx进行系统的保存。

67.为了更好的实现对热膨胀量的检测处理,如图4所示,所述热膨胀量采集模块包括膨胀环境模拟模块和膨胀量监控模块;

68.所述膨胀环境模拟模块,用于模拟对酚醛树脂胶布的加热环境,并采集酚醛树脂胶布的体积变化量;

69.所述膨胀量监控模块,用于监控酚醛树脂胶布膨胀量是否达到阈值,并在未达到阈值时,将反馈信号发送至加热控制模块对膨胀环境持续升温控制。

70.在本实施例中,通过膨胀环境模拟模块可以对酚醛树脂胶布(保持架)在例如水浴环境中建立初始温度为t0的环境模拟,并且在膨胀量监控模块查询到水浴液面上升量

△

h对应的保持架膨胀量v

△

h未达到膨胀量阈值vmax时,通过加热控制模块对水浴环境进行持续加热控制,使得水浴温度不断的被增加,以达到能够使得v

△

h≥vmax时,得到水浴温度tx=t0+t1+

……

+tn。

71.为了更好的实现对膨胀环境的膨胀信息模拟,所述膨胀环境模拟模块包括膨胀体积采集模块、原始体积设定模块和膨胀量测算模块;

72.所述膨胀体积采集模块,用于采集在模拟环境中酚醛树脂胶布的体积数据;

73.所述原始体积设定模块,用于对酚醛树脂胶布在未进入至模拟环境前的标准体积数据进行设定;

74.所述膨胀量测算模块,用于将加热体积数值与标准体积数值进行差值计算。

75.在本实施例中,原始的酚醛树脂胶布体积信息可以通过利用原始体积设定模块进行提前设定,即先给于该水浴环境一定的初始温度t0,采集水浴环境中的液面高度h0,并根据水浴环境的液面表面积s,进而可以计算得到初始的液面上升体积v0=h0*s,并且通过膨胀体积采集模块对发生膨胀后液面上升量信息进行采集,从而得到液面上升体积v=h1*s,即表示酚醛树脂膨胀体积v1,并且通过膨胀量测算模块将膨胀体积与原始体积进行减法运算,进而得到需要测算的膨胀量数据,即v

△

h=v1-v0。

76.为了实现对膨胀量的监控来实现对加热温度的调控,所述膨胀量监控模块包括膨胀量对比模块和信号反馈模块;

77.所述膨胀量对比模块,用于对比查询模拟环境的膨胀量是否达到膨胀量阈值范围;

78.所述信号反馈模块,用于在模拟环境膨胀量未达到阈值时,控制将反馈信号发送至所述加热控制模块。

79.在本实施例中,通过利用膨胀量对比模块查询测取的膨胀量v

△

h是否在膨胀量阈值范围vmax内(即v

△

h≥vmax),若不在膨胀量范围vmax内,则会通过信号反馈模块将持续加热信号发送给加热控制模块对水浴加热环境进行持续升温t1、t2

……

、tn。

80.为了更好的实现将酚醛树脂胶布对相应分拣工位的分拣控制,所述分拣管理模块包括分拣分析模块和刻录控制模块;

81.所述分拣分析模块,用于根据采集达到阈值的热膨胀量对应温度,并分析判断对酚醛树脂胶布的分拣输出工位,并生成相应的刻录编号;

82.所述刻录控制模块,用于根据刻录编号信息对酚醛树脂胶布进行控制刻录。

83.本实施例中,通过分拣分析模块先对分拣工位进行分析处理,进而将分析出的分拣工位输出至保持架分拣控制模块进行分拣处理,并且刻录控制模块还会控制调取出酚醛树脂胶布的唯一编号进行刻录处理。

84.为了实现对分拣工位的分析处理,如图2所示,所述分拣分析模块包括分拣工位调取模块和刻录编号制定模块;

85.所述分拣工位调取模块,用于调取查询酚醛树脂胶布对应的分拣工位信息至所述保持架分拣控制模块;

86.所述刻录编号制定模块,用于根据分拣工位对应的基准刻录编号信息生成酚醛树

脂胶布的唯一刻录编号。

87.在本实施例中,通过分拣工位调取模块查询并调取出分拣工位,并再通过刻录编号制定模块将分拣工位调取模块生成的唯一编号刻录在酚醛树脂胶布上作为标识。

88.为了实现对分拣工位的调取处理,所述分拣工位调取模块包括热膨胀温度提取模块、分拣工位查询模块和分拣数据存储模块;

89.所述热膨胀温度提取模块,用于提取达到膨胀量阈值对应的加热温度信息;

90.所述分拣数据存储模块,用于存储达到膨胀阈值对应温度相应的分拣工位数据;

91.所述分拣工位查询模块,用于根据提取的加热温度查询出酚醛树脂胶布对应的分拣工位。

92.在本实施例中,通过对达到热膨胀阈值的温度采集,并在分拣工位数据库中查询到相应的分拣工位进行分拣处理,即根据该水浴温度tx获取到与其对应的分拣工位fx,从而实现根据保持架的最大受热水浴温度tx进行分类处理。

93.为了实现对酚醛树脂胶布的编号刻录,所述刻录编号制定模块包括刻录编号查询模块、刻录编号存储模块和刻录编号生成模块;

94.所述刻录编号存储模块,用于存储与分拣工位相对应的基准刻录编号信息;

95.所述刻录编号查询模块,用于调取与酚醛树脂胶布分拣工位对应的基准刻录编号;

96.所述刻录编号生成模块,用于根据基准刻录编号生成酚醛树脂胶布的唯一编号。

97.本实施例中,通过根据分拣工位对应的基准刻录编号信息(例如分拣工位为fx的基准刻录编号为xyz),再对酚醛树脂胶布进行优选为生产序号(例如004)的设定,从而制成酚醛树脂胶布分拣时的唯一编号进行刻录(例如xyz004)。

98.为了更好的实现对刻录工作的管理控制,所述刻录控制模块包括完成信号采集模块和编号数据上传模块;

99.所述完成信号采集模块,用于采集对酚醛树脂胶布刻录完成的控制信号;

100.所述编号数据上传模块,用于将酚醛树脂胶布达到膨胀量阈值对应的温度数据与编号对应上传至云系统。

101.在本实施例中,当对酚醛树脂胶布刻录完成后,会采集该刻录完成的控制信号,并将刻录编号以及对应达到膨胀阈值的温度数据进行云端存储,从而便于后续的查证工作(即存储的数据组合为xyz004+v

△

h+tmax,其中tmax=tx)。

102.实施例二

103.请参阅图5,本发明还提供了基于高速轴承制造的酚醛树脂胶布上胶监控方法,包括以下步骤:

104.s1、对酚醛树脂胶布产品在模拟环境中持续加热,并采集模拟环境中的酚醛树脂胶布热膨胀量;

105.s2、对未达到膨胀量阈值的酚醛树脂胶布持续控制加热,直至达到该膨胀量阈值,并采集对应的加热温度;

106.s3、查询与加热温度对应的分拣工位进行分拣控制,并生成基于分拣工位基准编号的酚醛树脂胶布刻录的唯一编号,并对酚醛树脂胶布进行控制刻录;

107.s4、采集刻录完成的控制信号,将酚醛树脂胶布唯一编号以及到达膨胀量阈值对

应温度控制上传。

108.通过上述步骤可以看出,在本发明的基于高速轴承制造的酚醛树脂胶布上胶监控方法中,通过建立加热模拟环境,对加热环境中的酚醛树脂热膨胀量进行检测,在热膨胀量未到达阈值时,控制对酚醛树脂持续加热,直至热膨胀量达到阈值,则表明达到预定热膨胀量所需温度情况,从而根据该温度情况,对酚醛树脂胶布进行分类处理,从而可以实现对因加工差异而出现热膨胀量不一的酚醛树脂产品利用到不同的轴承环境中,而且通过对酚醛树脂胶布的编号刻录,可以便于实现根据该刻录编号对该产品的生产情况进行查证。

109.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1