一种高钙镁高泥质锌碳酸盐浮选回收方法与流程

1.本发明涉及有色金属选矿中的矿物浮选分离技术领域,尤其涉及一种高钙镁高泥质锌碳酸盐浮选回收方法。

背景技术:

2.我国氧化锌矿的矿石成分组成较为复杂,脉石与有用矿物共生,锌品位较低,泥化严重且脱泥困难,与有用矿物共生的脉石种类多、粒度小,很难通过单一抑制剂来达到有效抑制,导致氧化锌矿物难以富集并高效回收。同时,氧化矿中存在大量可溶性盐,可溶性盐溶解后在目的矿物表面吸附,改变矿物表面电性和润湿性等表面性质,矿物表面性质的改变直接影响着矿物的浮选特性,一些常规的浮选工艺和浮选药剂难以适应性质复杂多变的氧化锌矿。因此,在矿泥、脉石和可溶性盐等因素的多重影响下,氧化锌的回收难度会大大增加。

3.浮选法是氧化锌矿石回收的主要方法之一。浮选菱锌矿的方法主要有硫化-黄药法、硫化-胺法、脂肪酸法、螯合浮选法和其他浮选方法。国内浮选氧化锌矿最有效的是硫化-胺盐浮选法;硫化黄药浮选法在氧化锌矿被加温硫化后,需先加入活化剂才能浮选,并且在一些浮选中药剂消耗大,因此工业上应用不广泛;脂肪酸类捕收剂对含泥量较大的氧化锌矿石的选择性较差,所以工业上几乎没有应用。先硫化后胺浮选法是目前选矿回收氧化锌较为有效的方法,此法适用于浮选锌的碳酸盐,以硫化钠作活化剂,伯胺作捕收剂,此法不需加温。

4.采用硫化-胺法化浮选氧化锌矿物,对矿石进行预先脱泥可以有效地改善氧化锌矿的浮选条件,氧化矿原生矿泥含量大、硬度低,在对矿石进行磨矿的过程中产生的次生矿泥比表面积大、粒度细,有一部分微细粒矿泥呈胶体的状态存在,且能较好地吸附于浮选药剂,如果不对其进行预先脱除,消耗药剂量将会大大的增加,妨碍捕收剂与氧化铅锌矿物间的相互作用,影响精矿回收率和品位,所以在氧化锌矿浮选前进行脱泥处理、脉石的有效抑制已越来越引起人们的重视,也是硫化-胺法浮选锌碳酸盐矿物亟待解决的问题。

技术实现要素:

5.本发明所要解决的技术问题是提供一种效果显著的高钙镁高泥质锌碳酸盐浮选回收方法。

6.为解决上述问题,本发明所述的一种高钙镁高泥质锌碳酸盐浮选回收方法,包括以下步骤:

⑴

脱泥浮选:将硫化铅锌浮选尾矿作为原矿,按所述原矿矿石的干矿重量计,添加矿泥捕收剂用量50~80g/t,搅拌反应3~6分钟后进行氧化锌浮选前脱泥,分别得到含泥矿浆和脱泥后的尾矿矿浆;

⑵

氧化锌粗选:

在脱泥后的尾矿矿浆中,添加调整剂碳酸钠800~1000g/t、硫化钠5000~10000g/t、脉石抑制剂1000~1500g/t、十二胺醋酸盐60~80g/t和丁基黄药10~20 g/t 进行锌粗选,分别得到锌粗精矿矿浆和粗选尾矿矿浆;

⑶

氧化锌精选:所述锌粗精矿矿浆经两次精选作业,得到氧化锌精矿;

⑷

氧化锌扫选:所述粗选尾矿矿浆经一次氧化锌扫选作业,得到氧化锌扫选尾矿。

7.所述步骤

⑴

中硫化铅锌浮选尾矿中锌含量≤3.0%,锌氧化率为≥80%,氧化镁含量>15%,氧化钙含量>15%,-10μm粒级含量≥35%。

8.所述步骤

⑴

中矿泥捕收剂是指下述重量份的原料在搅拌釜中,于常温常压下搅拌混合1.5~2小时形成的均相油性溶液:亚硝基萘胲铵20~30份、改性低温浮选油酸55~60份、聚丙二醇烷基醚15~20份。

9.所述步骤

⑵

中脉石抑制剂是指将乙二胺四乙酸铵、六偏磷酸钠、三聚磷酸钠、聚羟基乙酸钠按重量比2~4:2: 3:1混合均匀,加水制成质量浓度为5%~10%的溶液。

10.所述步骤

⑶

中两次精选作业是指按所述原矿矿石的干矿重量计,在所述锌粗精矿矿浆中添加脉石抑制剂 400~600g/t进行一次浮选作业,分别得到一次精矿矿浆和一次精选中矿,该一次精选中矿返回所述步骤

⑵

氧化锌粗选;所述一次精矿矿浆不添加任何药剂进行二次浮选作业,分别得到锌精矿和二次精选中矿,该二次精选中矿返回所述步骤

⑶

的一次精选作业。

11.所述步骤

⑷

中一次锌扫选作业是指按所述原矿矿石的干矿重量计,在所述粗选尾矿矿浆中添加硫化钠1000~2000g/t、捕收剂十二胺醋酸盐10~20g/t进行一次锌扫选作业,分别得到所述氧化锌扫选尾矿和一次扫选中矿,该一次扫选中矿进入所述步骤

⑵

氧化锌粗选。

12.本发明与现有技术相比具有以下优点:1、本发明中矿泥捕收剂由亚硝基萘胲铵、改性低温浮选油酸、聚丙二醇烷基醚制成,因此脱泥时无需加入任何调整剂,即可实现矿泥与菱锌矿的高效浮选分离,氧化锌矿物在脱泥精矿中的损失较少。同时,该捕收剂可增大分选颗粒的表面差异,有效防止微细矿粒与粗矿粒的互凝,降低矿泥与捕收剂的竞争性吸附,提高了后续氧化锌浮选时捕收剂在氧化锌矿物表面的吸附量,为后续氧化锌的浮选提供了较为优良的矿浆浮选环境;另外矿泥的脱除可降低浮选泡沫的稳定性,缩短浮选泡沫的半衰期,有利于后续氧化锌精矿的脱水作业。

13.⑴

亚硝基萘胲铵为氧化铁矿物捕收剂,可防止细粒级氧化铁矿物(褐铁矿为主)溶解出的fe

3+

、fe

2+

呈羟基络合物或与矿浆中的oh

—

生成氢氧化物沉淀覆盖在菱锌矿表面,导致菱锌矿表面亲水性增强。

14.⑵

改性低温浮选油酸可有效脱除钙镁类脉石细泥;同时改性低温浮选油酸可与矿浆中的ca

2+

、mg

2+

(硫化锌浮选时为调整矿浆ph常加入大量石灰、钙镁类脉石在磨矿浮选过程中也会溶解出大量ca

2+

、mg

2+

)反应生成脂肪酸钙、脂肪酸镁,防止矿浆中的ca

2+

、mg

2+

对石英的活化作用,造成精矿品位偏低;矿浆ca

2+

、mg

2+

浓度降低后,菱锌矿表面负电性增强,可显著增加胺类捕收剂在其表面的吸附量;同时改性低温油酸有更广泛的矿浆温度适应性,

在低温矿浆中也能起到较好的钙镁类脉石细泥捕收作用。

15.⑶

聚丙二醇烷基醚极性基属惰性基团,化学性质较为稳定,对矿浆中的难免离子不敏感,与亚硝基萘胲铵、改性低温浮选油酸组合使用,泡沫细小且不易兼并,对矿泥荷载能力强,浮选泡沫稳定性适中,对后续氧化锌浮选泡沫影响较小。

16.2、本发明中脉石抑制剂由乙二胺四乙酸铵、六偏磷酸钠、三聚磷酸钠、聚羟基乙酸钠制成。该抑制剂对钙镁类脉石有较强的抑制作用,可增强钙镁类脉石矿物与氧化锌矿物的可浮性差异;同时该抑制剂可使矿粒表面的电负性增强,增大矿粒间的排斥力,使脉石矿物表面呈现较强的亲水性,防止矿粒聚结,使硫化钠更易在氧化锌矿物表面形成硫化膜,从而显著增强氧化锌矿物的可浮性。

17.⑴

乙二胺四乙酸铵通过促进菱锌矿表面zn

2+

的溶解来降低矿物表面的电位,从而提高菱锌矿的浮选回收率。乙二胺四乙酸铵在溶液中以阴离子的形式存在,阴离子可以与菱锌矿表面的zn

2+

螯合并形成稳定的水溶性螯合物,从而更易转移进入矿浆中,使菱锌矿表面的co

32-裸露出来,增强了菱锌矿表面的负电性,有利于阳离子捕收剂在菱锌矿表面的吸附。

18.⑵

六偏磷酸钠在碱性矿物中呈负离子形态吸附在矿物表面,使矿物表面的电负性增加,荷负电的矿物由于静电斥力的作用而相互分离,同时使胺类捕收剂在矿物表面的吸附作用得到增强;六偏磷酸钠在矿浆中形成的络合阴离子,可以选择性地吸附在钙镁类脉石矿物表面,增强其表面亲水性。

19.⑶

三聚磷酸钠对矿浆中的ca

2+

、mg

2+

有较强的螯合作用,极易与ca

2+

、mg

2+

形成络合物,并吸附于钙镁类脉石颗粒表面,改变钙镁类脉石颗粒表面电性能,抑制ca

2+

、mg

2+

的溶出,降低矿浆中的ca

2+

、mg

2+

含量,增强钙镁类脉石的亲水性。

20.⑷

聚羟基乙酸钠通过羧基吸附在方解石、菱镁矿表面,其多羟基向外与水分子借助氢键结合形成水膜,从而对钙镁类脉石起到强烈的抑制作用。

附图说明

21.下面结合附图对本发明的具体实施方式作进一步详细的说明。

22.图1为本发明的流程图。

具体实施方式

23.如图1所示,一种高钙镁高泥质锌碳酸盐浮选回收方法,包括以下步骤:

⑴

脱泥浮选:将硫化铅锌浮选尾矿作为原矿,按原矿矿石的干矿重量计,添加矿泥捕收剂用量50~80g/t,搅拌反应3~6分钟后进行氧化锌浮选前脱泥,分别得到含泥矿浆和脱泥后的尾矿矿浆(进行氧化锌浮选)。

24.其中:硫化铅锌浮选尾矿中锌含量≤3.0%,锌氧化率为≥80%,氧化镁含量>15%,氧化钙含量>15%,-10μm粒级含量≥35%。

25.矿泥捕收剂是指下述重量份(g)的原料在搅拌釜中,于常温常压下搅拌混合1.5~2小时形成的均相油性溶液:亚硝基萘胲铵20~30份、改性低温浮选油酸55~60份、聚丙二醇烷基醚15~20份。

26.亚硝基萘胲铵即n-亚硝基萘胲铵,是在铜铁灵试剂基础上合成的一种新铜铁灵试剂。

27.改性低温浮选油酸是河北魏县恒创矿产品有限公司生产的一种常规捕收剂。

28.聚丙二醇烷基醚是一种常规的醚类药剂,详见《矿用药剂》(张泾生、阙煊兰著,冶金工业出版社)中p604中表11-22中内容。

29.⑵

氧化锌粗选:在脱泥后的尾矿矿浆中,添加调整剂碳酸钠800~1000g/t、硫化钠5000~10000g/t、脉石抑制剂1000~1500g/t、十二胺醋酸盐60~80g/t和丁基黄药10~20 g/t 进行锌粗选,分别得到锌粗精矿矿浆和粗选尾矿矿浆。

30.其中:脉石抑制剂是指将乙二胺四乙酸铵、六偏磷酸钠、三聚磷酸钠、聚羟基乙酸钠按重量比(g/g)2~4:2: 3:1混合均匀,加水制成质量浓度为5%~10%的溶液。

31.聚羟基乙酸钠是聚羟基乙酸和钠盐反应生成物,是一种常规的化学药剂。

32.⑶

氧化锌精选:锌粗精矿矿浆经两次精选作业,得到氧化锌精矿。具体过程如下:两次精选作业是指按原矿矿石的干矿重量计,在锌粗精矿矿浆中添加脉石抑制剂 400~600g/t进行一次浮选作业,分别得到一次精矿矿浆和一次精选中矿,该一次精选中矿返回步骤

⑵

氧化锌粗选;一次精矿矿浆不添加任何药剂进行二次浮选作业,分别得到锌精矿和二次精选中矿,该二次精选中矿返回步骤

⑶

的一次精选作业。

33.⑷

氧化锌扫选:粗选尾矿矿浆经一次氧化锌扫选作业,得到氧化锌扫选尾矿。具体过程如下:一次锌扫选作业是指按所述原矿矿石的干矿重量计,在粗选尾矿矿浆中添加硫化钠1000~2000g/t、捕收剂十二胺醋酸盐10~20g/t进行一次锌扫选作业,分别得到氧化锌扫选尾矿和一次扫选中矿,该一次扫选中矿进入步骤

⑵

氧化锌粗选。

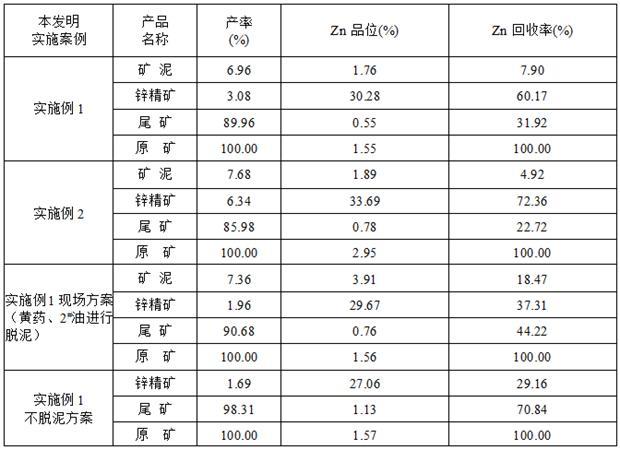

34.实施例1:四川某硫化铅锌浮选尾矿中zn含量为1.50%左右,锌矿物以菱锌矿为主、其次是异极矿、水锌矿等,锌氧化率为80%,主要的脉石矿物为石英、方解石、白云石、绿泥石、云母等,矿样中cao、mgo含量较高,钙、镁类脉石矿物极易泥化,其中cao含量为24.3%、mgo含量为18.2%,-10μm粒级含量达到40.5%,属于高钙镁高泥质含锌尾矿。实施例1的闭路试验结果见表1。

35.具体过程如下:

⑴

脱泥浮选:将硫化铅锌浮选尾矿作为原矿,按所述原矿矿石的干矿重量计,添加矿泥捕收剂(a)用量50g/t,搅拌反应3~6分钟后进行氧化锌浮选前脱泥,分别得到含泥矿浆和脱泥后的尾矿矿浆(进行氧化锌浮选)。

36.其中:矿泥捕收剂是指30 g亚硝基萘胲铵、55g改性低温浮选油酸、15g聚丙二醇烷基醚在搅拌釜中,于常温常压下搅拌混合1.5~2小时形成的均相油性溶液。

37.⑵

氧化锌粗选:在脱泥后的尾矿矿浆中,添加调整剂碳酸钠(b)800g/t、硫化钠(c) 5000g/t、脉石抑制剂(d)1000g/t、十二胺醋酸盐(e)60g/t和丁基黄药(f)10 g/t 进行锌粗选,分别得到

锌粗精矿矿浆和粗选尾矿矿浆。

38.其中:脉石抑制剂是指将2 g乙二胺四乙酸铵、2 g六偏磷酸钠、3g三聚磷酸钠、1g聚羟基乙酸钠混合均匀,加水制成质量浓度为5%~10%的溶液。

39.⑶

氧化锌精选:锌粗精矿矿浆经两次精选作业,得到氧化锌精矿。具体过程如下:两次精选作业是指按原矿矿石的干矿重量计,在锌粗精矿矿浆中添加脉石抑制剂 400g/t进行一次浮选作业,分别得到一次精矿矿浆和一次精选中矿,该一次精选中矿返回步骤

⑵

氧化锌粗选;一次精矿矿浆不添加任何药剂进行二次浮选作业,分别得到锌精矿和二次精选中矿,该二次精选中矿返回步骤

⑶

的一次精选作业。

40.⑷

氧化锌扫选:粗选尾矿矿浆经一次氧化锌扫选作业,得到氧化锌扫选尾矿。具体过程如下:一次锌扫选作业是指按所述原矿矿石的干矿重量计,在粗选尾矿矿浆中添加硫化钠(c)1000g/t、捕收剂十二胺醋酸盐(e)10g/t进行一次锌扫选作业,分别得到氧化锌扫选尾矿和一次扫选中矿,该一次扫选中矿进入步骤

⑵

氧化锌粗选。

41.实施例2:甘肃某硫化铅锌浮选尾矿中zn含量为3.0%左右,锌的氧化率为90%,其中cao含量为19.5%、mgo含量为16.8%,-10μm粒级含量达到35.0%。该矿样中主要金属矿物是菱锌矿、硅锌矿、异极矿、褐铁矿、白铅矿、闪锌矿、方铅矿等,脉石矿物主要是石英,白云石、方解石、黏土矿物、绢云母、高岭土等。脉石矿物云母及黏土矿物的可浮性较好,在浮选过程中将会增大浮选药剂的使用量及降低锌精矿品位。实施例2的闭路试验结果见表1。

42.具体过程如下:

⑴

脱泥浮选:将硫化铅锌浮选尾矿作为原矿,按所述原矿矿石的干矿重量计,添加矿泥捕收剂(a)用量50g/t,搅拌反应3~6分钟后进行氧化锌浮选前脱泥,分别得到含泥矿浆和脱泥后的尾矿矿浆(进行氧化锌浮选)。

43.其中:矿泥捕收剂是指20 g亚硝基萘胲铵、60g改性低温浮选油酸、20g聚丙二醇烷基醚在搅拌釜中,于常温常压下搅拌混合1.5~2小时形成的均相油性溶液。

44.⑵

氧化锌粗选:在脱泥后的尾矿矿浆中,添加调整剂碳酸钠(b)1000g/t、硫化钠(c) 10000g/t、脉石抑制剂(d)1500g/t、十二胺醋酸盐(e)80g/t和丁基黄药(f)20 g/t 进行锌粗选,分别得到锌粗精矿矿浆和粗选尾矿矿浆。

45.其中:脉石抑制剂是指将4 g乙二胺四乙酸铵、2 g六偏磷酸钠、3g三聚磷酸钠、1g聚羟基乙酸钠混合均匀,加水制成质量浓度为5%~10%的溶液。

46.⑶

氧化锌精选:锌粗精矿矿浆经两次精选作业,得到氧化锌精矿。具体过程如下:两次精选作业是指按原矿矿石的干矿重量计,在锌粗精矿矿浆中添加脉石抑制剂 600g/t进行一次浮选作业,分别得到一次精矿矿浆和一次精选中矿,该一次精选中矿返回步骤

⑵

氧化锌粗选;一次精矿矿浆不添加任何药剂进行二次浮选作业,分别得到锌精矿和二次精选中矿,该二次精选中矿返回步骤

⑶

的一次精选作业。

47.⑷

氧化锌扫选:粗选尾矿矿浆经一次氧化锌扫选作业,得到氧化锌扫选尾矿。具体过程如下:一次锌扫选作业是指按所述原矿矿石的干矿重量计,在粗选尾矿矿浆中添加硫化钠(c)2000g/t、捕收剂十二胺醋酸盐(e)20g/t进行一次锌扫选作业,分别得到氧化锌扫选尾矿和一次扫选中矿,该一次扫选中矿进入步骤

⑵

氧化锌粗选。

48.表1本发明实施例1~2闭路选矿技术指标表1试验结果表明,采用本发明实施例1和实施例2均取得了较好的选矿技术指标。为了与本发明的实施例1的闭路结果进行对比,把对实施例1的现场使用的脱泥技术方案(黄药、2

#

油进行脱泥)和不脱泥技术方案的选矿技术指标进行了列举。

49.对比例1:对实施例1中相同品位的硫化铅锌浮选尾矿进行脱泥作业,产出的产品有脱泥矿浆和脱泥后的尾矿矿浆。矿泥捕收剂使用常规的药剂进行脱泥,与本发明脱泥捕收剂进行试验结果对比。在对比例中,把硫化铅锌浮选尾矿作为原矿,进行脱泥浮选作业,其它药剂条件见实施例1。该硫化铅锌浮选尾矿在脱泥浮选作业常规捕收剂与本发明捕收剂的试验对比结果见表2。

50.表2 常规捕收剂与本发明捕收剂在脱泥浮选作业的试验结果对比

表2试验结果表明,在脱泥药剂用量为60g/t的情况下,本发明捕收剂跟常规脱泥药剂、现场使用的脱泥药剂方案相比,矿泥的产率基本相当,但是矿泥中锌的含量差别较大。本发明的矿泥捕收剂脱除的矿泥中锌品位仅为1.74%,锌金属在脱泥作业中的损失较少。

51.对比例2:对实施例1中相同品位的将硫化铅锌浮选尾矿进行脱泥作业后,对脱泥后的尾矿矿浆进行锌的粗选作业。锌粗选作业使用常规的抑制剂,与本发明抑制剂进行试验结果对比。在对比例中,把脱泥后的尾矿矿浆作为给矿,进行锌浮选作业,其它药剂条件见实施例1。该硫化铅锌浮选尾矿在锌粗选作业常规抑制剂与本发明抑制剂的试验对比结果见表3。

52.表3 常规抑制剂与本发明抑制剂在锌粗选作业的试验结果对比

表3试验结果表明,在给矿中锌品位相当的情况下,在锌粗选作业,本发明抑制剂跟常规抑制剂、现场使用的抑制剂方案相比,锌粗精矿中的锌品位及作业回收率指标均较优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1