一种单向离合器打滑扭矩全自动检测装置的制作方法

1.本发明涉及一种扭矩检测装置,属于离合器检测设备技术领域,具体涉及一种高效的单向离合器打滑扭矩全自动检测设备。

背景技术:

2.汽车发动机用单向离合器是汽车上的一个重要部件。随着汽车工业的发展,对单向离合器的要求越来越高,为了保证质量,出厂时需要对单向离合器打滑扭矩进行全面精准检测。以前靠人工套上工装,人工持单向器,电机转动扭矩传感器去测试的,但是存在人工更换的误差值和人工投入高的问题,而且数据不准确,人工操作容易操作疲劳带来安全隐患。

3.现在所有出厂的单向离合器均需要测试打滑扭矩参数,随着生产量的不断上升和汽车制造商对打滑扭矩参数精准度要求的不断提升,目前现有的人工检测设备检测效率低,人工投入大的问题日渐突出。为此需要一款单向离合器打滑扭矩全自动检测装置,解决上述问题。

技术实现要素:

4.本发明提供了一种单向离合器打滑扭矩全自动检测装置,解决了至少一种现有技术中存在的问题。

5.本发明采用了如下技术方案:一种单向离合器打滑扭矩全自动检测装置,包括底板、升降机构、安装板、转动驱动件、扭矩传感器和底座;所述安装板从上至下安装有转动驱动件与扭矩传感器,所述转动驱动件的输出轴与所述扭矩传感器的一端连接,所述扭矩传感器的另一端连接有齿轮套工装,所述转动驱动件用于驱动所述齿轮套工装水平旋转;所述底座安装在所述底板上,所述底座处于所述转动驱动件输出轴的轴线上,所述底座上安装有待测单向离合器,所述齿轮套工装与所述待测单向离合器的驱动齿轮相适配;所述升降机构设置在底板上并与所述安装板连接,所述升降机构能够调节所述安装板的高度,以使所述齿轮套工装靠近或远离所述待测单向离合器。

6.进一步地,所述扭矩传感器通过缓冲机构与所述齿轮套工装连接,所述缓冲机构用于对所述齿轮套工装与所述待测单向离合器连接时进行缓冲和传动。

7.进一步地,所述缓冲机构包括传动套筒、导向轴和安装套,所述传动套筒与所述扭矩传感器连接,所述传动套筒通过固定座与所述安装板连接,所述传动套筒与固定座旋转连接,所述传动套筒的筒壁上开设有竖直的滑动槽,所述导向轴上设置有导向销,所述导向轴伸入所述传动套筒内,所述导向销与所述滑动槽形成滑动副,所述导向轴与所述传动套筒之间设置弹性件,所述导向轴背离所述传动套筒的一端设置安装套,所述齿轮套工装安装在所述安装套内。

8.进一步地,还包括用于获取所述齿轮套工装转速的转速检测机构,所述转速检测机构设置在所述安装板上。

9.进一步地,所述转速检测机构包括接近开关,所述传动套筒上水平设置有螺栓,所述接近开关设置在所述安装板上,所述接近开关与所述螺栓处于同一水平高度。

10.进一步地,所述升降机构包括升降驱动件、支撑架、导轨和滑块,所述支撑架安装在设置在所述底板上,所述支撑架的顶部设置升降驱动件,所述导轨竖直设置在所述支撑架上,所述滑块与导轨滑动连接,所述滑块与所述安装板连接,所述升降驱动件的伸缩端与所述安装板连接。

11.进一步地,所述支撑架上还安装有限位机构,所述限位机构包括缓冲器和限位螺栓,所述缓冲器和限位螺栓均通过支架与所述支撑架连接,所述缓冲器和限位螺栓均安装在所述安装板的下方。

12.进一步地,所述升降驱动件上设置有行程检测装置,所述行程检测装置用于检测升降驱动件的输出行程。

13.进一步地,还包括控制器,所述控制器分别与所述转动驱动件、扭矩传感器和升降驱动件通信连接,所述控制器用于根据所述行程检测装置的信号,控制所述升降驱动件和转动驱动件的启停,并接收所述扭矩传感器的扭矩数据判断检测件是否合格。

14.进一步地,所述单向离合器打滑扭矩全自动检测装置安装在框架上,所述框架上还设置有安全光栅,所述安全光栅与所述控制器通信连接。

15.本发明的有益效果:本发明通过底座,升降机构实现单向离合器的自动对准和检测,检测结果可靠准确,通过更换底座上的连接件和齿形套工装就能测量不同类型的单向离合器打滑扭矩。本发明结构简单、紧凑、合理,装夹方便,能够有效减少人工,提高产品质量和提高设备使用安全。

附图说明

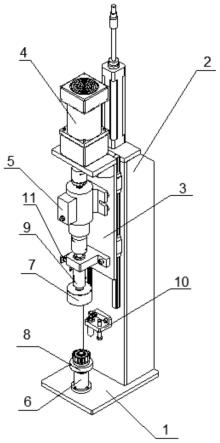

16.图1是本发明的结构示意图。

17.图2是本发明的缓冲机构爆炸图。

18.图3是本发明的正视图。

19.图4是本发明的升降机构的剖面示意图。

20.图5是本发明的底座示意图。

21.图6是本发明的框架结构示意图。

22.图7是本发明检测装置控制原理图。

具体实施方式

23.为了使本领域技术人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

24.在本发明的实施例中,图1是根据本发明一种单向离合器打滑扭矩全自动检测装置的具体结构提供的结构示意图。如图1所示,本发明具体包括如下结构:底板1、升降机构

2、安装板3、转动驱动件4、扭矩传感器5和底座6。

25.所述安装板3从上至下安装有转动驱动件4与扭矩传感器5,其中,转动驱动件4和扭矩传感器5均为竖直安装,所述转动驱动件4的输出轴与所述扭矩传感器5的一端连接,为使得连接更加稳定,转动驱动件4和扭矩传感器5之间通过联轴器进行连接。所述扭矩传感器5的另一端连接有齿轮套工装7,所述转动驱动件4用于驱动所述齿轮套工装7水平旋转。具体的,转动驱动件4可以采用减速电机,齿轮套工件7与扭矩传感器5之间为可拆卸连接,通过更换齿轮套工件7可以测试不同大小的单向离合器。

26.所述底座6安装在所述底板1上,所述底座6处于所述转动驱动件4输出轴的轴线上,具体如图1所示,底座6、转动驱动件4和扭矩传感器5处于同一竖直线上。所述底座6用于安装待测单向离合器8,具体的,底座6与单向离合器的固定部分连接,齿轮套工装7带动待测单向离合器8的测试部分水平转动,所述齿轮套工装7与所述待测单向离合器8的驱动齿轮相适配。

27.所述升降机构2设置在底板1上并与所述安装板3连接,所述升降机构2能够调节所述安装板3的高度,以使所述齿轮套工装7靠近或远离所述待测单向离合器8。通过升降机构2调节安装板3的高度,使得齿轮套工件7能够与其相适配的待测单向离合器8连接,从而对其进行扭矩测试。测试过程中,转动驱动件4带动扭矩传感器5转动,从而带动齿轮套工件7转动,齿轮套工件7与待测单向离合器8连接后,待测单向离合器8能够进行水平转动,此时扭矩传感器的扭矩数据,为待测单向离合器的打滑扭矩数据。

28.在本发明的一个实施例中,图2是本发明中缓冲机构的具体结构提供的爆炸图,如图1与图2所示,所述扭矩传感器5通过缓冲机构9与所述齿轮套工装7连接,所述缓冲机构9用于在所述齿轮套工装7与所述待测单向离合器8连接时进行缓冲。其中,缓冲机构9可以通过联轴器与扭矩传感器5进行连接,联轴器能够提高连接的稳定性。

29.具体的,所述缓冲机构9可以采用如下结构:传动套筒91、导向轴92和安装套97,所述传动套筒91与所述扭矩传感器5连接,所述传动套筒91通过固定座93与所述安装板3连接,所述传动套筒91能够在所述固定座93内旋转,其中,固定座93为轴承座,传动套筒91顶部设置在轴承座内,实现传动套筒的旋转与固定,提高整体的稳定性。

30.所述传动套筒91的筒壁上开设有竖直的滑动槽94,所述导向轴92上设置有导向销95,所述导向轴92伸入所述传动套筒91内,所述导向销95与所述滑动槽94形成滑动副,所述导向轴92与所述传动套筒91之间设置弹性件96。导向销95与滑动槽94为导向轴的转动提供径向力,同时配合弹性件96实现缓冲,弹性件96可以是弹簧。所述导向轴92背离所述传动套筒91的一端设置安装套97,所述齿轮套工装7安装在所述安装套97内。当安装套97带动齿轮套工装7与待测单向离合器接触时,弹性件96会被压缩,导向轴92与传动套筒91的距离较小,实现缓冲作用,避免齿轮套工装与待测单向离合器的刚性接触,损坏单向离合器。

31.在本发明的一个实施例中,图3是本发明的正面结构示意图,如图3所示,本发明还包括一个用于获取所述齿轮套工装7转速的转速检测机构11,所述转速检测机构11设置在所述安装板3上。测速机构获取齿轮套工装7的转速,齿轮套工装7的转速与待测单向离合器的转速相同。

32.所述转速检测机构11可以采用接近开关111,所述传动套筒91上水平设置有螺栓112,所述接近开关111设置在所述安装板3上,所述接近开关111与所述螺栓112处于同一水

平高度。通过螺栓112的不断旋转,接近开关发出相应信号,实现转速的检测。

33.本发明的底座结构如图5所示,包括连接轴61和连接轴固定座62,连接轴61固定在连接轴固定座62的中部。连接轴61与连接轴固定座62为可拆卸连接,通过对连接轴61的更换,实现对不同单向离合器的测试。其中连接轴61具体是一个花键轴,采用花键轴能够与待测单向离合器连接更加稳定。

34.在本发明的一个实施例中,图4是本发明升降机构的剖面结构示意图,如图4所示,所述升降机构2包括升降驱动件21、支撑架22、导轨23和滑块24,所述支撑架22安装在设置在所述底板1上,所述支撑架22的顶部设置升降驱动件21,所述导轨23竖直设置在所述支撑架22上,所述滑块24与导轨23滑动连接,所述滑块24与所述安装板3连接,所述升降驱动件21的伸缩端与所述安装板3连接。通过控制升降驱动件21的伸缩端行程,能够控制安装板3的高度。其次,所述升降驱动件21的伸缩端通过连接件26与安装板3连接,支撑架22上还设置有一个与导轨23平行的滑槽25,连接件26能够在滑槽25内滑动,从而实现升降驱动件调节安装板高度。

35.在此基础上,所述支撑架22上还安装有限位机构10,限位机构10的结构如图3所示,所述限位机构10包括缓冲器101和限位螺栓102,所述缓冲器101和限位螺栓102均通过支架103与所述支撑架22连接,所述缓冲器101和限位螺栓102均安装在所述安装板3的下方。缓冲器可以采用油压缓冲器,厂家为亚德客,型号aca1210-1。通过拧动限位螺栓102,调节限位螺栓102的高度,能够对安装板进行限位。为了防止安装板直接与限位螺栓刚性接触,避免对整个装置造成损坏,在所述限位螺栓102的一侧安装有缓冲器,缓冲器起到缓冲作用,避免装置损坏。

36.其中,所述升降驱动件21上设置有行程检测装置211,所述行程检测装置211用于检测升降驱动件21的输出行程。升降驱动件21可以采用气缸,行程检测装置211可以采用与气缸配套的磁性开关。

37.为实现装置的自动化运作,本发明还进一步设置控制器126,其中控制器126可以采用plc控制器,控制器126控制电路图如图7所示。所述控制器126分别与所述转动驱动件4、扭矩传感器5和升降驱动件21通信连接,所述控制器126能够根据所述行程检测装置211的信号,控制所述升降驱动件21和转动驱动件4的启停并根据所述扭矩传感器5的扭矩数据判断所述待测单向离合器是否合格。控制器126根据行程检测装置211的信号判断升降驱动件21是否将安装板下降至设定高度,当下降至规定高度即齿轮套工装7与待测单向离合器连接时,控制升降驱动件21停止运行,控制转动驱动件4启动,从而开始测试,扭矩传感器开始工作。接收转速测试结构的数据与扭矩数据,根据预设的范围对检测件的是否合格进行判断。

38.在结束后,控制升降驱动件21驱动安装板上升,上述过程为单向器的一次测试。

39.控制器126还连接有报警器、指示灯、转速表、扭矩仪表、启动开关、急停开关、调速器等。控制器126能够接收扭矩传感器的扭矩数据显示在扭矩仪表上并接收转速检测机构的转速数据显示在转速表上,调速器用于调节转动驱动件的转速,指示灯用于显示装置的工作状态,报警器可以采用蜂鸣器,在装置出现异常时进行报警,警示工作人员。启动开关、急停开关分别用于对装置自动运行进行启动和在异常时紧急停止装置。

40.如图6所示,本发明单向离合器打滑扭矩全自动检测装置整体安装在框架12上,所

述框架上还设置有安全光栅121,所述安全光栅121与所述控制器126通信连接。安全光栅能够检测是否有异物在装置运作时接近装置,当检测到有异物在装置运作时接近装置时,发送急停信号给控制器126,控制器126根据急停信号停止装置的运行。其中,控制器126、报警器、指示灯、转速表、扭矩仪表等部件均安装在电器盒122中,启动开关、急停开关安装在按钮盒123中。

41.本发明还包括不合格品回收流道124,不合格品回收流道124设置在框架12上,所述不合格品回收流道124内设置有光电传感器125。当装置检测到不合格品时,控制器126会控制装置停止运行,只有当不合格品进入不合格品回收流道124后,装置才能够继续运行,具体检测不合格品进入不合格品回收流道124由光电传感器125进行,光电传感器125与控制器126连接,在检测到不合品进入不合格品回收流道124后,生成复位信号,控制器126根据复位信号,解除故障报警,复位蜂鸣器的报警,然后继续进行检测。

42.框架12采用4040欧标工业铝型材搭建而成,紧固用的都是不锈钢的t型螺丝,涉及操作频繁和震动,锁紧螺帽采用法兰止退锁紧螺母,既保证了设备联接的牢固又适应使用环境的多样性。台面用的是45#板材,板材上下两个平面上平面磨床磨加工,加工m8的内六角螺丝安装沉孔,然后外发热镀锌,保证台面的美观和抗腐蚀性。底座为了适应摆放环境的水平,安装了重型胶底不锈钢可调脚杯,100mm直径的实心底座保证设备的稳定,胶底不仅可以防滑又能让设备减震,减少上面测试下滑的冲击力。因为设备本身重量不轻,所以脚杯安装自制了安装板,10mm后的不锈钢板材,不仅防腐蚀同时也提供了足够的支撑力。

43.使用本装置时先把单向离合器套入底座的花键轴内,再利用减速电机带动扭矩传感器,扭矩传感器带动齿形工装,转速由调速器设定,具体设定值根据工艺需求设置。接近开关和螺栓配合监测转速并反馈到操控屏上,然后气缸动作,前面转动的机构就沿着直线导轨到达测试位置,随着工装的缓冲齿形套套入单向器齿轮里面并带动转动,气缸磁性开关的到位触发检测开始,结合扭矩传感器反馈给扭矩仪表的信号,经过plc将扭矩传感器反馈的数值与预设的工艺范围进行对比,判断出产品的质量和参数是否符合工艺,合格的回到初始位置,不合格的触发报警。

44.整个机构较之前的更稳定、检测更精准,在安全方面也是更完善,产品质量方面也是控制更先进,效率方面直接省去人员,提高公司人力投入的输出和整条产线的生产效率。

45.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1