一种基于黄精根茎的饲料颗粒筛分机的制作方法

1.本发明涉及物料筛分技术领域,尤其涉及一种基于黄精根茎的饲料颗粒筛分机。

背景技术:

2.目前,畜牧业养殖户普遍将饲用抗生素添加到饲料中,当做保健品来促进生长,而这样导致的超级细菌的风险,环境污染加重的问题,正在挑战着消费者的健康底线。如何逐渐减少饲料中的抗生素应用量,并最终消除饲料中抗生素添加应用,是养殖业正面临着巨大的考验。很多中草药本身就含有丰富的蛋白质、维生素和矿物元素,兼有药效和营养的双重功能。植物提取物对动物养殖业的作用效果,取决于其在肠道内的消化吸收和代谢转化。

3.黄精,为黄精属植物,含有大量淀粉、糖分、脂肪、蛋白质、胡萝卜素、维生素和多种其他营养成分,根状茎含甾体皂甙、黄酮类、木脂素类等化合物,根茎入药具有补气润肺、养阴生津、益肾补脾、延年益寿等功效。并且黄精中含有丰富的多糖、氨基酸、蛋白质、多酚、总黄酮、皂苷类成分,这些成分本身天然具有抗菌、抗病毒、促进动物生长的天然促生长剂;同时,黄精地上的茎叶花部分中同样含有多种矿物质元素及营养成分,但是黄精地上部分茎叶可能由于对于禽畜来说适口性不佳,直接喂食或者晒干切碎喂食,禽畜进食量较少。

4.目前,很多农户会采用晒干燃烧或者自然堆积腐烂的方式去处理黄精地上部分,对环境造成了一定的污染。因此,为了提高黄精植物的资源化利用率,即通过利用黄精的根茎制作出质量高、适口性高的颗粒饲料为最佳解决方式。然而,在黄精颗粒饲料经生产制粒时会出现碎粒,并且经多级传输到封袋包装过程中,饲料颗粒同样会因挤压或是碰撞而发生碎裂,以至于成品的袋装饲料中,粉末状、颗粒状、碎裂状均呈现,导致饲料在使用时容易发生扬尘、发潮团结、氧化等现象,同时导致饲料的适口性差。

技术实现要素:

5.本发明目的在于提供一种基于黄精根茎的饲料颗粒筛分机,以解决上述问题。

6.本发明通过下述技术方案实现:一种基于黄精根茎的饲料颗粒筛分机,包括机架,机架上设有料斗,在所述机架上设有筛选筒,沿所述筛选筒的轴向在其外壁上部开有进料口,在沿所述筛选筒的轴向在其外壁下部开有出料口;在筛选筒中部设有一端开放且一端封闭的随动筒,沿随动筒的周向在其外圆周壁上至少设有三个搅动板,搅动板的外侧端与筛选筒的内圆周壁匹配且相接触,相邻的两个搅动板通过初级滤网连接,初级滤网中部沿筛选筒的径向朝其轴心方向弯曲呈弧形,在每一个搅动板外侧端的一个侧壁上均设有呈弧形的延伸板,且延伸板的外壁与搅动板的外侧端端面同处一个圆周;沿随动筒的周向在其外圆周壁上开有至少三组吸气孔,且每组吸气孔分布在相邻的两个搅动板之间,且随动筒的封闭端转动设置在筛选筒的一端端部上,随动筒的开放端通过活动密封件与筛选筒的另一端转动连接,且在活动密封件上设有与随动筒内部连通的

吸气管。

7.针对现有技术中由黄精的根茎饲料颗粒制备时容易产生的碎粒、粉末等不符合储存运输要求的残次品,申请人经长时间的研究,设计出一种精细筛分机,采用风选与转动方式配合,在饲料颗粒缓慢旋转过程中除去尺寸较小的碎粒或是粉尘,保证饲料颗粒具备良好的适口性的同时,防止在包装或是运输储存过程中出现发潮团结等现象。

8.具体操作时,完成制粒工序的饲料颗粒通过料斗进入至进料口中,慢速转动随动筒,使得随动沿顺时针方向转动,下落的饲料颗粒经延伸板端部与搅动板侧壁之间的间隙移动至初级滤网中,在过程中开启外部的吸气设备,使得吸气管以及随动筒中形成一个向外排出的气流,外排气流会将下落过程中尺寸较小的碎粒或是粉尘经吸气孔依次进入至随动筒、吸气管中,经外部的收集布袋收集后最后实现固气分离,由于延伸板与随动筒同步运动,下落的饲料颗粒沿弧形的初级滤网进行弧线运动,再移动至初级滤网的端部后被延伸板内壁所阻挡,即弧形的延伸板与弧形的初级滤网之间的区域组成一个饲料颗粒在进行风选后的筛分腔,在第一个筛分腔转动至离开进料口的正向投影面积后,第二个以及第三个筛分腔逐步开始进行重复操作,使得饲料颗粒在筛选筒内进行周期性的筛分工序;而第一个筛分腔中的饲料颗粒会持续与随动筒一并转动的同时在筛分腔中发生翻转,翻转过程中随动筒中的外排气流会持续对夹杂在饲料颗粒中的粉尘或是碎粒进行收集,继续继而保证延伸板与搅动板之间的开放区域移动至出料口连通时,饲料颗粒由于其重力因素以一个较为缓慢的方式下落,降低外排饲料颗粒的二次碎裂几率的同时也符合标准要求的粒型要求,在第一个筛分腔中的饲料颗粒完成倾倒后继续旋转,以实现饲料颗粒的持续筛分。

9.需要指出的是,由于搅动板的外侧端以及延伸板的外侧壁具备一定的周向长度,使得相邻两个筛分腔之间不能实现连续进料,对此,本技术方案进行优化设计,即尽可能增加相邻两个搅动板之间的间距,缩小搅动板的周向厚度,在维持延伸板限位功能的前提下,使得初级滤网的弧线长度增大,即提高单个筛分腔的筛分效率,且由于延伸板的外壁呈圆弧状,沿筛选筒的周向在搅动板的外侧端以及延伸板的外侧壁上开设引导槽,引导槽位于延伸板外壁的端部封闭,引导槽位于搅动板外壁的端部开放,即在第一个筛分腔与第二筛分腔切换时,持续下料的饲料颗粒能先进入至引导槽,然后在随动筒的带动下发生翻转后再进入至第一个筛分腔中,直至第二个筛分腔与进料口连通,如此,即实现了进料口处的饲料颗粒在多个筛分腔中筛分步骤无缝衔接。

10.其中,活动密封件能保证随动筒在转动的同时,其开放端能保持避免,以保证收集的碎粒以及粉尘能正常进行外排。进一步地,进料口与出料口分别设置在筛选筒的上端与下端,且与随动筒以及多个筛分腔对应,确保顺利进料的同时,保证每一个筛分腔中完成筛分的饲料颗粒完全实现外排。

11.所述搅动板的纵向截面呈扇形,且所述延伸板所在圆弧对应的圆心角为α,相邻两个搅动板相对侧壁之间形成的圆心角为β,且满足β<3α<2β。作为优选,搅动板的纵向截面呈扇形,而延伸板的非连接端与相对的搅动板侧壁之间设有间隙,即为筛分腔的开放部,延伸板所在圆弧对应的圆心角为α,相邻两个搅动板相对侧壁之间形成的圆心角为β,且满足β<3α<2β,使得在持续注入饲料颗粒的前提下,每个筛分腔的进料速度与出料速度匹配,避免在筛分腔在转动180度后仍有饲料颗粒残留。

12.在所述延伸板的外壁上设有拨动条,所述拨动条的外侧壁与筛选筒的内壁匹配且

与之接触;拨动条的端面与延伸板的非连接端端面齐平且在两者齐平的端面通过过渡板连接,过渡板的纵向截面呈弧形。进一步地,搅动板的外侧端以及延伸板的外侧壁与筛选筒的内壁接触,在相邻的筛分腔切换时,延伸板以及搅动板的外侧端端面容易对下移的饲料颗粒形成挤压,因此,本技术方案在延伸板的非连接端外壁上设置有与筛选筒内壁接触的拨动条,拨动条的端面与延伸板的非连接端端面齐平且在两者齐平的端面通过过渡板连接,使得延伸板的外壁剩余部分以及搅动板的外壁与筛选筒内壁之间留有间隙,拨动条能有效降低碎屑或是粉尘进入至间隙内的几率,同时拨动条与延伸板的非连接端通过纵向截面呈圆弧形的过渡板连接,且过渡板与拨动条均采用柔性的橡胶材质制成,能防止饲料颗粒下料时发生硬性碰撞。

13.在所述初级滤网的外壁间隔设置有多个与筛选筒轴线平行的橡胶楞条。作为优选,在初级滤网上间隔设置多个橡胶楞条,在避免饲料颗粒在初级滤网上移动时受损的前提下,还能增加饲料颗粒在筛分腔中的翻转幅度,以方便部分夹杂在合格尺寸中的碎粒或是粉尘充分被外排气流所牵引。

14.在所述随动筒的中部设有与之同轴的内套筒,且内套筒的两端封闭,在内套筒外圆周壁上设有多个与搅动板对应的隔板,相邻的两个隔板之间形成的空间与一组吸声孔对应,且在相邻的两个隔板之间设有吸音板。进一步地,仅依靠随动筒内部的唯一外排气流对多个筛分腔同时进行筛分,容易导致相互干扰,如外排气流对未进行筛分的暂存腔做流体牵引时,实属于空耗,对此,本技术方案对其进行深度优化设计,即在随动筒中部设置同轴的内套筒,内套筒与随动筒之间的环空即为外排气流移动通道,通过多个隔板将环空分隔成与筛分腔对应的引流区域,且每个引流区域进行单独的抽气处理,如在第一个筛分腔旋转至与出料口连通后即可开始降低该筛分腔对应引流区域的引流速度,直至第一个筛分腔与出料口完全分离,即停止外排流体的移动,再当第一个筛分腔重新回复至与进料口连通时在开启引流区域的外排气流的移动,如此不仅能降低吸气设备的功耗,还能避免不同引流区域中的气流在随动筒内部形成絮流,保证单个筛分腔的筛分效率。其中,在相邻的两个隔板之间设置可拆卸式的吸音板,吸音板的尺寸允许外排气流正常通过,进而降低在筛分过程中的噪音。

15.所述动密封件包括动密封板,随动筒的一端活动贯穿筛选筒端部后向外延伸,且在随动筒的延伸端端面上设有环形凹槽,动密封板转动设置在环形凹槽上,转轴一端设有从动齿轮,转轴另一端活动贯穿动密封板后与内套筒端部固定连接,设置个数与隔板个数对应的吸气管贯穿动密封板后与随动筒内部连通。作为优选,内套筒两端与随动筒两端内壁固定连接,在随动筒的延伸端端面上设有环形凹槽,动密封板转动设置在环形凹槽上,并且随动筒与筛选筒的活动连接部分同样设有活动密封圈,使得吸气管在进行粉尘或是碎粒收集时筛选筒内部保持密闭。

16.沿所述筛选筒的轴向在其外壁上间隔设置有多个进风口,且在每个进风口通过进风通道与气泵的出气端连通。作为优选,在每个筛分腔对饲料颗粒进行翻转筛分的过程中,通过增设多个进风口,能提高外排气流的流量,增加外排效率,同时能加速处于翻转状态下饲料颗粒中夹杂的碎粒以及粉尘朝吸气孔处移动。

17.在所述机架上设有次级筛分机构,次级筛分机构包括矩形边框、铺设在矩形边框上的次级滤网、置于次级滤网下方的传送带以及u型盖板,u型盖板用于对矩形边框上方进

行遮挡,在矩形边框两个外侧壁上分别设有u型的限位块,在机架设有上端置于限位块的u型区域内的导向杆,且矩形边框的底部通过多个弹簧与机架连接,在矩形边框底部转动设置有偏振块,所述偏振块用于带动矩形边框做竖直方向的往复运动;矩形边框的一端置于出料口的正下方,矩形边框的另一端与初级出料槽对接,所述传送带的出料端与次级出料槽对接。进一步地,在筛选筒中完成的筛分工序为初级筛分,目的是尺寸偏小的碎粒以及粉尘筛选中,但是在完成初级筛分的饲料颗粒中还残留有尺寸相对较大且不符合标准的残次粒,对此本技术方案通过振动筛分来完成对饲料颗粒的二级筛分工序;具体的,经出料口移出的饲料颗粒进入至次级筛网上,经偏振块的旋转来产生竖直方向上的振动,使得残次粒通过次级筛网下移至传送带上,经次级出料槽后进行统一收集,而次级筛网上符合标准要求的饲料颗粒则通过初级出料槽进行统一收集处理。需要指出的是,弹簧用于实现机架与矩形边框之间的柔性接触,而次级筛网可采用具备一定强度的塑料筛网,以减小在二次筛分时的损耗率。

18.还包括固定在机架上的电机、转动设置在机架上且通过传动轴连接的初级传动轮和次级传动轮,电机输出端上连接有主动轮,主动轮通过第一皮带与初级传动轮连接,在偏振块的中心轴上设有驱动轮,次级传动轮通过第二皮带与驱动轮连接,在电机输出端上还设有主齿轮,主齿轮通过链条与从动齿轮连接。进一步地,本技术方案中,初级筛分与次级筛分共同同一个电机,在机架上布置时,采用两个皮带传动结构与一个链条传动结构来实现同步运动,其中两个皮带传动结构通过传动轴联动。

19.在所述矩形边框与机架之间还设有多个阻尼器。作为优选,设置的阻尼器能避免在进行二级的振动筛分时机架以及机架的固定部件受到较大影响,保证其工作的稳定性。

20.本发明与现有技术相比,具有如下的优点和有益效果:1、本发明采用风选与转动方式配合,在饲料颗粒缓慢旋转过程中除去尺寸较小的碎粒或是粉尘,保证饲料颗粒具备良好的适口性的同时,防止在包装或是运输储存过程中出现发潮团结等现象;2、本发明在搅动板的外侧端以及延伸板的外侧壁上开设引导槽,引导槽位于延伸板外壁的端部封闭,引导槽位于搅动板外壁的端部开放,即在第一个筛分腔与第二筛分腔切换时,持续下料的饲料颗粒能先进入至引导槽,然后在随动筒的带动下发生翻转后再进入至第一个筛分腔中,直至第二个筛分腔与进料口连通,如此,即实现了进料口处的饲料颗粒在多个筛分腔中筛分步骤无缝衔接;3、本发明在每个筛分腔对饲料颗粒进行翻转筛分的过程中,通过增设多个进风口,能提高外排气流的流量,增加外排效率,同时能加速处于翻转状态下饲料颗粒中夹杂的碎粒以及粉尘朝吸气孔处移动。

附图说明

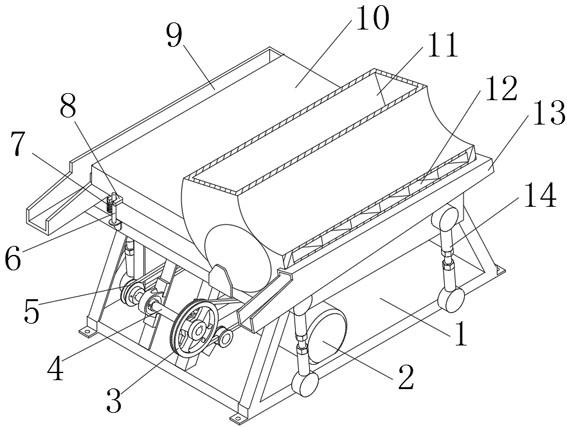

21.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明的结构示意图;图2为初级筛分机构的结构示意图;图3为初级筛分机构的后视图。

22.附图标记所代表的为:1-机架,2-气泵,3-初级传动轮,4-转动轴,5-次级传动轮,6-导向杆,7-弹簧,8-限位块,9-初级出料槽,10-次级筛分机构,11-料斗,12-送风通道,13-次级出料槽,14-阻尼器,15-进料口,16-筛选筒,17-进风口,18-搅动板,19-次级滤网,20-橡胶楞条,21-随动筒,22-出料口,23-过渡板,24-拨动条,25-吸气孔,26-吸声板,27-内套筒,28-隔板,29-动密封板,30-吸气管,31-转轴,32-从动齿轮。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段。

24.实施例1如图1至图3所示,本实施例包括机架1,机架1上设有料斗11,在所述机架1上设有筛选筒16,沿所述筛选筒16的轴向在其外壁上部开有进料口15,在沿所述筛选筒16的轴向在其外壁下部开有出料口22;在筛选筒16中部设有一端开放且一端封闭的随动筒21,沿随动筒21的周向在其外圆周壁上至少设有三个搅动板18,搅动板18的外侧端与筛选筒16的内圆周壁匹配且相接触,相邻的两个搅动板18通过初级滤网19连接,初级滤网19中部沿筛选筒16的径向朝其轴心方向弯曲呈弧形,在每一个搅动板18外侧端的一个侧壁上均设有呈弧形的延伸板,且延伸板的外壁与搅动板18的外侧端端面同处一个圆周;沿随动筒21的周向在其外圆周壁上开有至少三组吸气孔25,且每组吸气孔25分布在相邻的两个搅动板18之间,且随动筒21的封闭端转动设置在筛选筒16的一端端部上,随动筒21的开放端通过活动密封件与筛选筒16的另一端转动连接,且在活动密封件上设有与随动筒21内部连通的吸气管30。

25.具体操作时,完成制粒工序的饲料颗粒通过料斗11进入至进料口15中,慢速转动随动筒21,使得随动沿顺时针方向转动,下落的饲料颗粒经延伸板端部与搅动板18侧壁之间的间隙移动至初级滤网19中,在过程中开启外部的吸气设备,使得吸气管30以及随动筒21中形成一个向外排出的气流,外排气流会将下落过程中尺寸较小的碎粒或是粉尘经吸气孔25依次进入至随动筒21、吸气管30中,经外部的收集布袋收集后最后实现固气分离,由于延伸板与随动筒21同步运动,下落的饲料颗粒沿弧形的初级滤网19进行弧线运动,再移动至初级滤网19的端部后被延伸板内壁所阻挡,即弧形的延伸板与弧形的初级滤网19之间的区域组成一个饲料颗粒在进行风选后的筛分腔,在第一个筛分腔转动至离开进料口15的正向投影面积后,第二个以及第三个筛分腔逐步开始进行重复操作,使得饲料颗粒在筛选筒16内进行周期性的筛分工序;而第一个筛分腔中的饲料颗粒会持续与随动筒21一并转动的同时在筛分腔中发生翻转,翻转过程中随动筒21中的外排气流会持续对夹杂在饲料颗粒中的粉尘或是碎粒进行收集,继续继而保证延伸板与搅动板18之间的开放区域移动至出料口22连通时,饲料颗粒由于其重力因素以一个较为缓慢的方式下落,降低外排饲料颗粒的二次碎裂几率的同时也符合标准要求的粒型要求,在第一个筛分腔中的饲料颗粒完成倾倒后继续旋转,以实现饲料颗粒的持续筛分。

26.需要指出的是,由于搅动板18的外侧端以及延伸板的外侧壁具备一定的周向长

度,使得相邻两个筛分腔之间不能实现连续进料,对此,本技术方案进行优化设计,即尽可能增加相邻两个搅动板18之间的间距,缩小搅动板18的周向厚度,在维持延伸板限位功能的前提下,使得初级滤网19的弧线长度增大,即提高单个筛分腔的筛分效率,且由于延伸板的外壁呈圆弧状,沿筛选筒16的周向在搅动板18的外侧端以及延伸板的外侧壁上开设引导槽,引导槽位于延伸板外壁的端部封闭,引导槽位于搅动板18外壁的端部开放,即在第一个筛分腔与第二筛分腔切换时,持续下料的饲料颗粒能先进入至引导槽,然后在随动筒21的带动下发生翻转后再进入至第一个筛分腔中,直至第二个筛分腔与进料口15连通,如此,即实现了进料口15处的饲料颗粒在多个筛分腔中筛分步骤无缝衔接。

27.其中,活动密封件能保证随动筒21在转动的同时,其开放端能保持避免,以保证收集的碎粒以及粉尘能正常进行外排。进一步地,进料口15与出料口22分别设置在筛选筒16的上端与下端,且与随动筒21以及多个筛分腔对应,确保顺利进料的同时,保证每一个筛分腔中完成筛分的饲料颗粒完全实现外排。

28.本实施例为避免在相邻的筛分腔切换时,延伸板以及搅动板18的外侧端端面容易对下移的饲料颗粒形成挤压,还设计有另一种防护措施,即:在所述延伸板的外壁上设有拨动条24,所述拨动条24的外侧壁与筛选筒16的内壁匹配且与之接触;拨动条24的端面与延伸板的非连接端端面齐平且在两者齐平的端面通过过渡板23连接,过渡板23的纵向截面呈弧形;在延伸板的非连接端外壁上设置有与筛选筒16内壁接触的拨动条24,拨动条24的端面与延伸板的非连接端端面齐平且在两者齐平的端面通过过渡板23连接,使得延伸板的外壁剩余部分以及搅动板18的外壁与筛选筒16内壁之间留有间隙,拨动条24能有效降低碎屑或是粉尘进入至间隙内的几率,同时拨动条24与延伸板的非连接端通过纵向截面呈圆弧形的过渡板23连接,且过渡板23与拨动条24均采用柔性的橡胶材质制成,能防止饲料颗粒下料时发生硬性碰撞。

29.作为优选,在初级滤网19上间隔设置多个橡胶楞条20,在避免饲料颗粒在初级滤网19上移动时受损的前提下,还能增加饲料颗粒在筛分腔中的翻转幅度,以方便部分夹杂在合格尺寸中的碎粒或是粉尘充分被外排气流所牵引。

30.作为优选,搅动板18的纵向截面呈扇形,而延伸板的非连接端与相对的搅动板18侧壁之间设有间隙,即为筛分腔的开放部,延伸板所在圆弧对应的圆心角为α,相邻两个搅动板18相对侧壁之间形成的圆心角为β,且满足β<3α<2β,使得在持续注入饲料颗粒的前提下,每个筛分腔的进料速度与出料速度匹配,避免在筛分腔在转动180度后仍有饲料颗粒残留。

31.作为优选,在每个筛分腔对饲料颗粒进行翻转筛分的过程中,通过增设多个进风口17,形成的多个进风通道能提高外排气流的流量,增加外排效率,同时能加速处于翻转状态下饲料颗粒中夹杂的碎粒以及粉尘朝吸气孔25处移动。

32.实施例2如图1至图3所示,本实施例在实施例1的基础之上,仅依靠随动筒21内部的唯一外排气流对多个筛分腔同时进行筛分,容易导致相互干扰,如外排气流对未进行筛分的暂存腔做流体牵引时,实属于空耗,对此,本实施例对其进行深度优化设计,即:在随动筒21中部设置同轴的内套筒27,内套筒27与随动筒21之间的环空即为外排气流移动通道,通过多个隔板28将环空分隔成与筛分腔对应的引流区域,且每个引流区域

进行单独的抽气处理,如在第一个筛分腔旋转至与出料口22连通后即可开始降低该筛分腔对应引流区域的引流速度,直至第一个筛分腔与出料口22完全分离,即停止外排流体的移动,再当第一个筛分腔重新回复至与进料口15连通时在开启引流区域的外排气流的移动,如此不仅能降低吸气设备的功耗,还能避免不同引流区域中的气流在随动筒21内部形成絮流,保证单个筛分腔的筛分效率。其中,在相邻的两个隔板28之间设置可拆卸式的吸音板,吸音板的尺寸允许外排气流正常通过,进而降低在筛分过程中的噪音。

33.作为优选,内套筒27两端与随动筒21两端内壁固定连接,在随动筒21的延伸端端面上设有环形凹槽,动密封板29转动设置在环形凹槽上,并且随动筒21与筛选筒16的活动连接部分同样设有活动密封圈,使得吸气管30在进行粉尘或是碎粒收集时筛选筒16内部保持密闭。

34.实施例3如图1至图3所示,本实施例在实施例1的基础之上,在所述机架1上设有次级筛分机构10,次级筛分机构10包括矩形边框、铺设在矩形边框上的次级滤网、置于次级滤网下方的传送带以及u型盖板,u型盖板用于对矩形边框上方进行遮挡,在矩形边框两个外侧壁上分别设有u型的限位块8,在机架1设有上端置于限位块8的u型区域内的导向杆6,且矩形边框的底部通过多个弹簧7与机架1连接,在矩形边框底部转动设置有偏振块,所述偏振块用于带动矩形边框做竖直方向的往复运动;矩形边框的一端置于出料口22的正下方,矩形边框的另一端与初级出料槽9对接,所述传送带的出料端与次级出料槽13对接。

35.在筛选筒16中完成的筛分工序为初级筛分,目的是尺寸偏小的碎粒以及粉尘筛选中,但是在完成初级筛分的饲料颗粒中还残留有尺寸相对较大且不符合标准的残次粒,对此本技术方案通过振动筛分来完成对饲料颗粒的二级筛分工序;具体的,经出料口22移出的饲料颗粒进入至次级筛网上,经偏振块的旋转来产生竖直方向上的振动,使得残次粒通过次级筛网下移至传送带上,经次级出料槽13后进行统一收集,而次级筛网上符合标准要求的饲料颗粒则通过初级出料槽9进行统一收集处理。需要指出的是,弹簧7用于实现机架1与矩形边框之间的柔性接触,而次级筛网可采用具备一定强度的塑料筛网,以减小在二次筛分时的损耗率。

36.本实施例中初级筛分与次级筛分两个工序共同同一个传动机构,即包括固定在机架1上的电机、转动设置在机架1上且通过传动轴连接的初级传动轮3和次级传动轮5,电机输出端上连接有主动轮,主动轮通过第一皮带与初级传动轮3连接,在偏振块的中心轴上设有驱动轮,次级传动轮5通过第二皮带与驱动轮连接,在电机输出端上还设有主齿轮,主齿轮通过链条与从动齿轮32连接。在机架1上布置时,采用两个皮带传动结构与一个链条传动结构来实现同步运动,其中两个皮带传动结构通过传动轴联动。

37.作为优选,设置的阻尼器14能避免在进行二级的振动筛分时机架1以及机架1的固定部件受到较大影响,保证其工作的稳定性。

38.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1