基于乳化剂的辉钼矿的浮选分离方法及乳化剂的制备方法与流程

1.本发明属于矿物加工技术领域,涉及基于乳化剂的辉钼矿的浮选分离方法。

2.本发明还涉及用于辉钼矿浮选的乳化剂的制备方法。

背景技术:

3.辉钼矿是一种重要的稀有金属和战略储备资源,在钢铁、机械、化工、航空航天及核工业等领域发挥着极其重要的作用,目前世界钼产量的99%均是从辉钼矿中获得的。在浮选辉钼矿过程中,通常使用烃油作为捕收剂,如煤油和柴油等,其吸附在辉钼矿表面后可以增强表面的疏水性,进而与其它矿物分离。

4.随着辉钼矿资源的开发利用,烃油捕收剂的缺点逐渐显现。烃油水中弥散性差,一般通过浮选机的强烈搅拌使其分散成小油滴进入矿浆当中。但是分散在水中的油滴粒度十分有限,并且这种分散相十分不稳定,停止机械搅拌后小油滴会很快发生凝聚,所以导致辉钼矿回浮选收率难以获得进一步提升。油滴粒度越小,它与辉钼矿颗粒碰撞几率越大,越有利于辉钼矿浮选。因此开发一种乳化剂,将烃油在水中乳化后获得分散粒度更小、分散性能更加稳定的乳化液,对于提高辉钼矿浮选回收率十分关键。

技术实现要素:

5.本发明的目的是提供基于乳化剂的辉钼矿的浮选分离方法,用于改善柴油捕收剂在水中的弥散性,从而提高辉钼矿浮选效果。

6.本发明的另一个目的是提供用于辉钼矿浮选的乳化剂的制备方法。

7.本发明所采用的技术方案是,基于乳化剂的辉钼矿的浮选分离方法,采用一种用于辉钼矿浮选的乳化剂,所述的乳化剂与柴油捕收剂按比例混合后使用,重量比为5:105~5:85,优选的,乳化剂与柴油捕收剂重量比为5:100~5:95。

8.本发明的特点还在于:

9.其中乳化剂与柴油捕收剂混合后的混合药剂用量为15~40mg/l,优选的,混合药剂用量为20~30mg/l;

10.其中浮选分离方法中浮选机转速为1650~1800rpm;浮选温度为15~30℃;浮选给料粒度为-200目含量60%~65%。

11.本发明采用的第二个技术方案是,用于辉钼矿浮选的乳化剂的制备方法,乳化剂包括具有式(1)结构式的活性成分a和具有式(2)结构式的活性成分b,具体按以下步骤实施:取一定量活性成分a和活性成分b,混合均匀后装入反应容器内,在一定温度下经浓硫酸催化,反应一定时间后,再经过分离提纯后即得到乳化剂;

[0012][0013]

r`-ch

2-oh

ꢀꢀꢀ

(2)

[0014]

式中,r为c8、c12和c14的烷基,r`为c1~c3的烷基、苯基或氢原子中任意一种,上

述烷基均为直链结构。

[0015]

本发明第二个技术方案的特点还在于:

[0016]

其中活性成分a中c12与c8、c14的重量比分别为5~6:1和2~3:1;

[0017]

其中活性成分a和活性成分b的重量比为1:3~5,优选的,活性成分a和活性成分b的重量比为1:3~4;

[0018]

其中活性成分a和浓硫酸的重量比为5:1~2,优选的,活性成分a和浓硫酸的重量比为5:1.5~2;

[0019]

其中催化过程中的反应温度为80~110℃,优选的,反应温度为85~100℃;反应时间为0.5~2h,优选的,反应时间为1.5~2h;

[0020]

其中提纯过程中,先将反应产物移至分液漏斗中,然后加入碳酸钠溶液除去过量的酸,静置分层后除去水层,然后加去离子水洗涤,静置分层后除去水层,然后加入无水硫酸钠干燥,最后经滤纸过滤得到的黄色液体即为乳化剂。

[0021]

本发明的有益效果是:

[0022]

本发明的用于辉钼矿浮选的乳化剂的制备方法制备的辉钼矿乳化剂性可以有效改善烃油在水中的分散性能,明显降低烃油在水中的分散粒度,在精矿品位相当的情况下,使用本发明提供的乳化剂,钼回收率较未使用乳化剂时有显著提升,此外,采用本发明提供的乳化剂后,可以在减少烃油捕收剂用量的情况下,实现辉钼矿的高效分选。

附图说明

[0023]

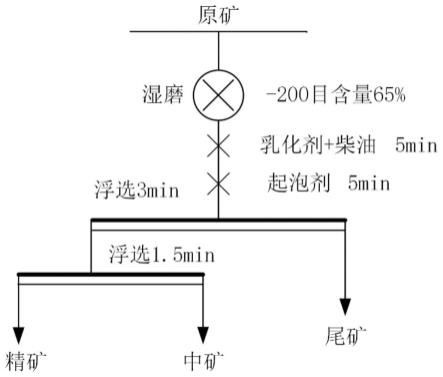

图1是为本发明基于乳化剂的辉钼矿的浮选分离方法中实施例1~4的浮选流程图。

具体实施方式

[0024]

下面结合附图和具体实施方式对本发明进行详细说明。

[0025]

本发明提供了用于辉钼矿浮选的乳化剂的制备方法,将所述活性成分a和活性成分b按比例添加至烧瓶中并持续搅拌,升温至80~110℃,缓慢滴加浓硫酸反应0.5~2h后得到反应产物;

[0026]

反应产物经过碳酸钠溶液和去离子水洗涤3次后,去掉水层,再用无水硫酸钠干燥,过滤后得到乳化剂;

[0027]

本发明还提供了基于乳化剂的辉钼矿的浮选分离方法,将上述乳化剂与柴油按照一定比例混合后直接使用,在浮选调浆阶段对柴油进行乳化;

[0028]

在浮选过程中,先将辉钼矿粉料进行浆化处理,充气搅拌5分钟后加入所需用量的乳化捕收剂进行浮选,浮选时间3min;

[0029]

本发明实施例中采用的加热设备为集热式磁力搅拌器,搅拌转速为300r/min;

[0030]

本发明实施例中使用的辉钼矿物料细度控制在小于0.074mm含量占物料总量的65%;

[0031]

实施例1

[0032]

原料:柴油9.5g,活性成分a(其中r为c8和c12,含量比为1:5)20.0g,活性成分b(r`为c1)60.0g,浓硫酸8.0g。

[0033]

制备方法:将活性成分a、活性成分b混合后加入三口烧瓶中,随后滴加浓硫酸并持续搅拌,在85℃下反应2h,反应所得产物经碳酸钠溶液洗涤3次后,再用去离子水洗涤3次,每次洗涤后均需静置去掉水层,最后加入无水硫酸钠进行干燥,经滤纸过滤后所得的液体即为乳化剂;乳化剂与柴油按5:95比例混合均匀后即可使用;

[0034]

浮选流程:将500g辉钼矿加入1.5l浮选槽中,加入适量水,搅拌5分钟使其矿浆化,加入实施例1所述混合药剂,搅拌充气5分钟后刮取与泡沫一同上浮的精矿,刮泡时间3分钟,将精矿、中矿、尾矿分别烘干称重,计算回收率如表1,浮选流程如图1所示。

[0035]

实施例2

[0036]

原料:柴油9.5g,活性成分a(其中r为c8和c12,含量比为1:5)20.0g,活性成分b(r`为c3)80.0g,浓硫酸8.0g。

[0037]

制备方法:将将活性成分a、活性成分b混合后加入三口烧瓶中,缓慢滴加浓硫酸并持续搅拌,在90℃下反应1.5h,反应所得产物经碳酸钠溶液洗涤3次,再用去离子水洗涤3次,每次洗涤后静置去水层,最后加入无水硫酸钠干燥,经滤纸过滤后所得液体即为乳化剂;乳化剂与柴油按5:95比例混合均匀后即可使用;

[0038]

浮选流程:将500g辉钼矿加入1.5l浮选槽中,加入适量水,搅拌5分钟使其矿浆化,加入实施例2所述混合药剂,搅拌充气5分钟后刮取与泡沫一同上浮的精矿,刮泡时间3分钟,将精矿、中矿、尾矿分别烘干称重,计算回收率如表1,浮选流程如图1所示。

[0039]

实施例3

[0040]

原料:柴油10.0g g,活性成分a(其中r为c12和c14,含量比为2.5:1)20.0g,活性成分b(r`为苯基)60.0g,浓硫酸6.0g。

[0041]

制备方法:将将活性成分a、活性成分b混合后加入三口烧瓶中,缓慢滴加浓硫酸6.0g,在100℃下反应1.8h,反应所得产物经碳酸钠溶液洗涤3次后,再用去离子水洗涤3次,每次洗涤后均需静置去水层,最后加入无水硫酸钠干燥,经滤纸过滤后所得液体即为乳化剂;乳化剂与柴油按5:100比例混合均匀后即可使用;

[0042]

浮选流程:将500g辉钼矿加入1.5l浮选槽中,加入适量水,搅拌5分钟使其矿浆化,加入实施例3所述混合药剂,搅拌充气5分钟后刮取与泡沫一同上浮的精矿,刮泡时间3分钟,将精矿、中矿、尾矿分别烘干称重,计算回收率如表1,浮选流程如图1所示。

[0043]

实施例4

[0044]

原料:柴油10.0g,活性成分a(其中r为c12和c14,含量比为2.5:1)20.0g,活性成分b(r`为氢原子)75.0g,浓硫酸6.0g。

[0045]

制备方法:将将活性成分a、活性成分b混合后加入三口烧瓶中,缓慢滴加浓硫酸6.0g,在90℃下反应1.0h,反应所得产物经碳酸钠溶液洗涤3次后,再用去离子水洗涤3次,每次洗涤后均需静置去水层,最后加入无水硫酸钠干燥,经滤纸过滤后所得液体即为乳化剂;乳化剂与柴油按5:100比例混合均匀后即可使用;

[0046]

浮选流程:将500g辉钼矿加入1.5l浮选槽中,加入适量水,搅拌5分钟使其矿浆化,加入实施例4所述混合药剂,搅拌充气5分钟后刮取与泡沫一同上浮的精矿,刮泡时间3分钟,将精矿、中矿、尾矿分别烘干称重,计算回收率如表1,浮选流程如图1所示。

[0047]

为了验证本发明的优点,选取柴油(对比例)及本发明四个实施例的乳化剂对同一批辉钼矿样品进行浮选,最佳的浮选结果如表1所示。

[0048]

表1

[0049][0050]

从表中可以看出,采用柴油进行浮选时,精矿最佳钼回收率为83.4%,柴油用量为40mg/l。使用本发明制备的乳化剂后,实施例1~4中的浮选回收率均获得明显提高,且浮选药剂用量较对比例降低25%以上,可以有效降低成本,增加效益;其中,实施例1、实施例3在精矿钼品位略有降低的情况下,可将精矿钼回收率提升2.2%和3.4%;实施例4在精矿钼品位略有升高的情况下,将精矿钼回收率提升3.2%;由此可见,本发明所述的乳化剂对于提升辉钼矿浮选回收率效果十分显著。此外,本发明所述乳化剂可以与柴油混合后直接使用,也可分开单独添加,利用调浆搅拌过程对柴油进行乳化,无需事先加水制备乳化柴油,通过该方法可以简化操作流程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1