一种煤矸石智能分选装置

1.本发明涉及煤矸石智能分选技术领域,具体涉及一种煤矸石智能分选装置。

背景技术:

2.国家能源局、财政部、国土资源部、环境保护部2013年印发了《煤矿充填开采工作指导意见》的通知(国能煤炭〔2013〕19号),要求为推进煤炭生产方式变革,解决“三下”(建筑物下、铁路下、水体下等,下同)压煤和边角残煤等资源开采问题,提高煤炭资源开发利用水平,改善矿区环境,促进煤炭工业健康发展,建设和谐社会,研究制定煤矿充填开采工作指导意见。国家能源局、环境保护部、工业和信息化部【2014】571号文关于促进煤炭安全绿色开发和清洁高效利用的意见,要大力发展煤炭洗选加工。基于以上原因,为降低洗选加工成本,提高企业经济效益,解放手选工人繁重的手选作业,改善工作环境,减少安全隐患,很有必要将本厂人工手选升级改造为机械排矸。

3.现有技术的煤矸石分选装备的主要特征:一是结构上是由复杂机械构成,运动精度和稳定性的要求太高;二是故障模式多样且复杂。传动系统、复杂多变的应用环境等使其故障模式复杂;三是运维成本高且难度大,煤矿定期检查维护分选机等机械装备,往往设置一个较长时间停机时间,直接影响煤炭开采的经济社会效益。运行中需要专门值班队伍进行多区域人工值守,还需要成立专业维护队伍,其成本甚至超过设备本身。

4.进一步讲,随着我国智能采矿技术不断发展,大量的煤矸石分选设备投入运行,运行条件也日趋复杂,其设备的可靠性往往是采矿作业经济运行的决定因素。然而,现有技术的煤矸石分选设备,结构过于复杂,对于煤矸石的筛选效果不佳,且容易堵塞筛网,未能实现在合理利用资源的基础上,继而高效智能化的对煤矸石进行分选的目的。

技术实现要素:

5.为解决上述存在的技术问题,本发明提供一种煤矸石智能分选装置。该分选装置结构设计合理,提高了多级煤矸石的智能自动化分选效率,电机合理驱动,节约电能,降低了工况企业的生产成本,进一步提高了该装置智能分选震动和筛选的实用性。

6.为了达到上述目的,本发明采用如下技术方案:一种煤矸石智能分选装置,包括支撑组件、分选组件和驱动机构;所述支撑组件包括底座、立柱、固定板、移动柱和挡板;所述底座左右水平分布;所述立柱为两个,且竖直分布地设置于所述底座的左侧;所述移动柱为两个,且竖直分布地设置于所述底座的右侧,二者之间可相对滑动;所述固定板为两个,且分别设置于两个立柱、两个移动柱之间;所述立柱和移动柱上均设有竖直分布的滑槽;位于立柱一侧的固定板上还设有多个间隔分布的出料口;所述挡板为前后分布的两个,且均设置于所述立柱与挡板之间,并使得所述挡板可伸缩;所述分选组件包括筛网架、移动结构、导流架和支撑板;所述筛网架为上下分布的多个,每个所述筛网架包括一个筛网,多个筛网的网孔直径自上向下的分布呈现等差数列

式减小;所述导流架为多个,每个导流架上还设有分选口;且每个导流架一端与上方的筛网架通过移动结构铰接、另一端与下方的筛网架通过移动结构铰接;多个筛网架和多个导流架交替设置并呈

ꢀ“

之”字型分布,且一个筛网架与相邻下方的导流架形成一级分选系统;所述移动结构沿滑槽上下移动,进而带动多个筛网和导流架进行上下移动并震动;所述支撑板为实体结构,且倾斜设置于最下方导流架的下方;所述驱动机构为偏心结构,且设置于所述底座,并位于所述移动柱的右侧,且保持与右侧所述固定板始终接触;所述驱动机构配置成当筛网架上的煤矸石下料量达到预设峰值时,驱动机构的转速会达到预设最大值,并使得驱动机构带动右侧固定板以及筛网,震动的频率和移动幅度均达到最大值。

7.作为优选的实施例,所述驱动机构包括驱动电机、转盘和偏心件;所述驱动电机固定设置于所述底座;所述转盘设置于驱动电机的上方,且二者之间通过偏心件连接;所述转盘始终与右侧所述固定板接触;所述转盘上还设有移动槽;所述偏心件可滑动地设置于移动槽;且与所述驱动电机的输出轴相连;并使得在驱动电机的转速越高,偏心件的移动量越大,进而驱使右侧固定板移动的幅度越大,震动频率也越大。

8.如此设置,通过驱动电机带动偏心件的转动,进而在偏心件的移动下使得转盘呈偏心轮的方式转动,使得在驱动电机的转速越高,偏心件的移动量越大,进而在旋转过程中,转盘所覆盖的旋转面积越大(半径也越大),进而转盘会驱使右侧固定板移动的幅度越大,转盘桩基右侧固定板的震动频率也越大;进一步讲,也即是对筛网和导流板的震动越大,带动筛网上下移动的幅度越大,筛网震动和晃动的频率也加大,形成对煤矸石物料更强的筛分效果。

9.进一步优选的实施例,所述偏心件包括方轴套、电机轴孔、限位柱和压簧;所述方轴套为方形,且可滑动地设置于所述移动槽;所述电机轴孔设置于所述方轴套的中心处,用于固定连接所述驱动电机的输出轴,保持二者同步转动;所述限位柱为对称分布的两个,且分别设置于所述方轴套的左右两侧壁;所述移动槽内侧壁还设有适配限位柱滑动的槽;所述压簧一端设置于所述移动槽的内壁、另一端连接所述方轴套,使得在驱动电机不同转速下,所述方轴套移动压缩压簧的量也不同。

10.如此设置的目的是,驱动电机位置不变,通过设置偏心件,会带动方轴套在移动槽内移动,进而形成转盘偏心的结构,方轴套压缩压簧移动的距离越大,方轴套偏心位置越大,对右侧固定板的推动幅度越大,保证了对右侧固定板的推动效果,进而实现了筛网的上下移动,起到对煤矸石物料震动或上翻的效果,进而在震动频率和幅度上同时提高了该装置对煤矸石的智能分选效果。

11.作为优选的实施例,在所述出料口还设有可左右滑动的封堵板,以使筛网在对煤矸石筛选作业时,完成对出料口的封堵;所述出料口处还设有左低右高倾斜分布的引导板。如此设置的目的是,煤矸石物料从最上方筛网的右侧进入该智能分选装置,由于最上方筛网倾斜结构的设置,在右侧固定板移动带动筛网震动的过程中,可能会存在部分物料未经过过多级筛选而直接从最上方对应的出料口排出,导致分选效果不佳的问题;进而通过可移动的封堵板,在上级分选系统震动筛选预设时间后,通过外接气泵带动封堵板打开实现煤矸石分选;下级分选系统,如此循环,便于进行煤矸石的分类回收。

12.作为优选的实施例,所述移动结构包括第一段轴、第二段轴、第三段轴、滑动件和

固紧螺栓;所述第一段轴为圆柱结构,用于连接所述筛网架、导流架;所述第二段轴为对称设置于所述第一段轴两端的两个,且所述第二段轴为长方体结构,第二段轴与滑槽可上下滑动地匹配安装;所述第三段轴为两个,且分别设置于所述第二段轴的两端,且第三段轴上设有螺纹;所述滑动件设置于所述第二段轴与第三段轴的连接处,且与立柱、移动柱保持滑动接触;所述固紧螺栓与第三段轴螺纹连接,以完成对滑动件的固紧。

13.如此设置,通过第一段轴实现筛网架和导流架的连接,并保证筛网架和导流架有足够的转动效果;同时设置第二段轴为长方体结构,目的是保证第二段轴只能在滑槽内上下移动,保证导向效果,并防止移动结构出现转动而影响筛网的筛选效果;进而在右侧固定板往复移动的过程中,会带动筛网架和导流架进行震动,加快煤矸石的筛选作业。

14.进一步优选的实施例,所述滑动件包括压板、防护框、滚柱;压板中心处开设有环形孔,且套设安装于所述第三段轴;压板的两侧均设有槽,槽内设有固定轴;所述滚柱可转动地设置于所述固定轴,并使得滚柱的外切面突出槽设置;所述防护框为对称设置的两个,且分别盖合在压板的槽外侧,二者之间还通过螺栓连接固定。

15.如此设置的目的是,首先通过压板套设在第三段轴,并通过固紧螺栓完成对压板的固紧定位,如此完成移动结构两端与移动柱之间的固紧,从而为该装置内的筛网架和导流架的倾斜分布提供稳定支撑;并通过设置滚柱结构,由传统的面滑动接触改为滚动接触,提高了该移动结构的滑动效果。

16.进一步优选的实施例,每个所述筛网架整体呈左低右高的结构,且还包括第一支撑框、第一轴孔和第二轴孔;所述第一支撑框为两个,且设置于所述筛网的两侧;所述第一轴孔设置于所述第一支撑框的一端,且转动连接左侧所述移动结构的第一段轴;所述第二轴孔设置于所述筛网的右端,用于转动连接右侧所述移动结构的第一段轴;所述出料口对应所述筛网架的较低的一端。

17.如此设置,筛网与第一支撑框固定连接,通过第一轴孔、第二轴孔分别连接左、右两侧移动结构的第一段轴,进而实现相邻筛网架与导流架的连接,便于对煤矸石进料进行震动筛选。

18.进一步优选的实施例,每个所述导流架整体呈左高右低的结构,且包括导流板和第二支撑框;所述导流板倾斜分布,且左端设有第三轴孔,用于和相邻上方的第一支撑框一起转动连接在左侧所述移动结构的第一段轴;导流板的右端设有第四轴孔,用于和相邻下方的第一支撑框一起转动连接在右侧移动结构的第一段轴;且第二支撑框为对称设置的两个,且设置于所述导流板的两侧;且两个第二支撑框和导流板的右侧合围形成所述分选口。

19.如此设置的目的是,导流板的存在可提高单次煤矸石下料筛选的量,煤矸石经过筛网的筛选,大粒径的被筛网阻隔,小粒径的煤矸石下落,并通过导流板导流进而从右侧的分选口,落到下级分选系统中,导流板增加了煤矸石筛选的行程,进而筛网上煤矸石的筛选量会增加,提高了作业效率。

20.作为优选的实施例,所述移动柱与底座之间设有滑动结构;所述滑动结构包括滑动块和滑动槽;所述滑动块为对称设置的两个,且分别设置于两个立柱下端;所述滑动块为t型结构;所述滑动槽为对称设置的两个,且均设置于所述底座的上端面;且所述滑动块与所述滑动槽匹配安装。

21.如此设置,右侧的固定板与两端的移动柱固定连接,通过设置滑动结构,便于右侧

固定板在转盘的转动下,进行往复直线运动;设置滑动槽与滑动块配合,起到良好的导向作用。

22.作为优选的实施例,所述挡板包括第一板、第二板和弹簧;所述第一板的左侧与所述立柱固定连接,右侧设有伸缩槽;所述第二板右端与所述移动柱卡嵌安装,左端套设安装于所述伸缩槽;所述弹簧为均匀分布的多个,每个弹簧一端与伸缩槽内壁固定连接、一端与所述第二板固定连接;且保持初始状态下,弹簧处于原长,立柱与移动柱之间的距离最大。

23.如此设置的目的是,首先挡板与筛网架、导流架的侧壁均接触,保证煤矸石进料只能逐级通过分选系统进行筛选,防止洒落;其次,立柱与移动柱的之间的距离是不断变化的,为了配合移动柱的移动,挡板设置成可伸缩的结构,提高了该装置对煤矸石智能分选的稳定性。

24.本发明相比于现有技术的优点是:本装置在上述分析有益效果的基础上,该分选装置结构设计合理,便于维护,通过设置驱动结构,实现了当筛网架上的煤矸石下料量达到预设峰值时,驱动机构的转速会达到预设最大值,并使得驱动机构带动右侧固定板以及筛网,震动的频率和移动幅度均达到最大值,提高了多级煤矸石智能自动化分选的工作效率,避免了筛网堵塞;煤矸石进料增大、电机转速增大,进料减小,电机转速减小,合理驱动,节约电能,降低了工况企业的生产成本,进一步设置移动结构,保证了对筛网上煤矸石进料的震动和翻动效果,进一步提高了该装置智能分选震动和筛选的实用性和高效性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

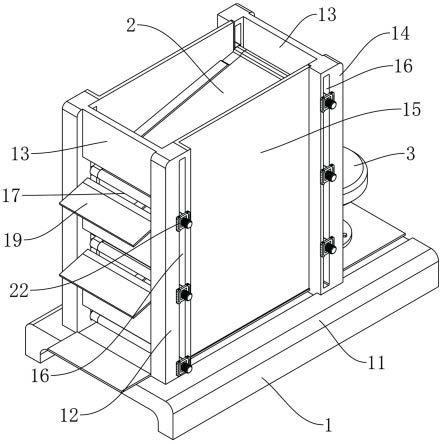

26.图1为本发明的整体结构立体图一;图2为本发明的整体结构立体图二;图3为图2中的a部结构放大图;图4为图2中的b部结构放大图;图5为本发明的分选组件的立体图;图6为本发明的移动结构的立体图;图7为本发明的导流架的结构图;图8为本发明的筛网架的立体图;图9为本发明的偏心件的局部结构立体图;图10为本发明的挡板的结构示意图;图11为本发明的封堵板的结构图。

27.图中:1、支撑组件,11、底座,12、立柱,13、固定板,14、移动柱,15、挡板,151、第一板,152、第二板,153、弹簧,154、伸缩槽,16、滑槽,17、出料口,18、封堵板,19、引导板,2、分选组件,21、筛网架,211、筛网,22、移动结构,23、导流架,231、分选口,24、支撑板,3、驱动机构,31、驱动电机,32、转盘,33、偏心件,34、移动槽,35、方轴套,36、电机轴孔,37、限位柱,38、压簧,41、第一段轴,42、第二段轴,43、第三段轴,44、滑动件,441、压板,442、防护框,

443、滚柱,444、固定轴,45、固紧螺栓,51、第一支撑框,52、第一轴孔,53、第二轴孔,61、导流板,62、第二支撑框,63、第三轴孔,64、第四轴孔,7、滑动结构,71、滑动块,72、滑动槽。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.实施例1: 如图1-图11所示:一种煤矸石智能分选装置,包括支撑组件1、分选组件2和驱动机构3。该分选装置结构设计合理,便于维护。支撑组件1包括底座11、立柱12、固定板13、移动柱14和挡板15。底座11左右水平分布;起到稳定支撑的作用。立柱12为前后对称分布的两个,且竖直分布地设置于底座11的左侧,在本实施例中,立柱与底座之间通过焊接连接固定。

31.移动柱14也为前后对称分布的两个,且竖直分布地设置于底座11的右侧,且移动柱14与底座之间可相对滑动。进一步的,移动柱14与底座11之间设有滑动结构7。滑动结构7包括滑动块71和滑动槽72;滑动块71为对称设置的两个,且分别设置于两个立柱12下端;滑动块71为t型结构;滑动槽72为对称设置的两个,且均设置于底座11的上端面;且滑动块71与滑动槽72匹配安装。如此设置,右侧的固定板13与两端的移动柱14固定连接,通过设置滑动结构7,便于右侧固定板13在转盘32的转动下,进行往复直线运动,设置滑动槽72与滑动块71配合,起到良好的导向作用。

32.在本实施例中,固定板13为两个,且分别设置于两个立柱12、两个移动柱14之间;进一步的,左侧固定板13与两个立柱通过焊接固定;右侧固定板13与两个移动柱14页通过焊接形成一体结构。立柱12和移动柱14外侧壁上均设有竖直分布的滑槽16;位于立柱12一侧的固定板13上还设有多个间隔分布的出料口17;用于出料;在本实施例中,煤矸石进料设置在最上方筛网的右侧。挡板15为前后分布的两个,且均设置于立柱12与挡板15之间,并使得挡板15可伸缩,进而保证了煤矸石筛选的震动效果和安全性。

33.在本实施例中,分选组件2包括筛网架21、移动结构22、导流架23和支撑板24。筛网架21为上下分布的多个,每个筛网架21包括一个筛网211,多个筛网211的网孔直径自上向下的分布呈现等差数列式减小。进一步的,筛网架21为两组,对应的导流架23也为两组, 筛网架21和导流架23呈“之”字型铰接,对煤矸石分选形成往复式震动作业。

34.导流架23为多个,每个导流架23上还设有分选口231;且每个导流架23一端与上方的筛网架21通过移动结构22铰接、另一端与下方的筛网架21通过移动结构22铰接。多个筛网架21和多个导流架23交替设置并呈

ꢀ“

之”字型分布,且一个筛网架21与相邻下方的导流架23形成一级分选系统。

35.在本实施例中,最上方的筛网与相邻下方的导流板形成一级分选系统;下方的筛

网与相邻下方的导流板形成二级分选系统;支撑板24为实体结构,且倾斜设置于最下方导流架23的下方。支撑板24作为三级分选系统;如此形成本实施例的三种粒径大小的煤矸石智能分选。本实施例不仅仅局限与此,还可通过设置多组筛网和导流板,实现对煤矸石的多级智能分选。移动结构22沿滑槽16上下移动,进而带动多个筛网211和导流架23进行上下移动,实现对煤矸石的震动和上下翻动,筛选效果更好。

36.在本实施例中,每个筛网架21整体呈左低右高的结构,且还包括第一支撑框51、第一轴孔52和第二轴孔53。第一支撑框51为两个,且设置于筛网211的两侧;第一轴孔52设置于第一支撑框51的一端,且转动连接左侧移动结构22的第一段轴41。第二轴孔53设置于筛网211的右端,用于转动连接右侧移动结构22的第一段轴41。出料口17对应筛网架21的较低的一端。如此设置,筛网211与第一支撑框51固定连接,通过第一轴孔52、第二轴孔53分别连接左、右两侧移动结构22的第一段轴41,进而实现相邻筛网架21与导流架23的连接,便于对煤矸石进料进行震动筛选。

37.在本实施例中,移动结构22包括第一段轴41、第二段轴42、第三段轴43、滑动件44和固紧螺栓45。进一步的,立柱、移动柱上下分布的移动结构均为三组。第一段轴41为圆柱结构,用于连接筛网架21、导流架23,并保证转动。第二段轴42为对称设置于第一段轴41两端的两个,且第二段轴42为长方体结构,第二段轴42与滑槽16可上下滑动地匹配安装;第三段轴43为两个,且分别设置于第二段轴42的两端,且第三段轴43上设有螺纹。在本实施例中,由于驱动电机的位置是固定的,进而右侧固定板的位置右移极限是被限定的,继而会形成图示中筛网架和导流架呈“之”字型分布的结构,不会造成移动结构过度下滑错位。

38.滑动件44设置于第二段轴42与第三段轴43的连接处,且与立柱12、移动柱14保持滑动接触;固紧螺栓45与第三段轴43螺纹连接,以完成对滑动件44的固紧。如此设置,通过第一段轴41实现筛网架21和导流架23的连接,并保证筛网架21和导流架23有足够的转动效果。同时设置第二段轴42为长方体结构,目的是保证第二段轴42只能在滑槽16内上下移动,保证导向效果,并防止移动结构22出现转动而影响筛网211的筛选效果。

39.进而在右侧固定板13往复移动的过程中,会带动筛网架21和导流架23进行上下震动,加快煤矸石不同粒径大小的筛选作业。在本实施例中,滑动件44包括压板441、防护框442、滚柱443。压板441中心处开设有环形孔,且套设安装于第三段轴43,外圈呈方形。压板441的两侧均设有槽,槽内设有多个上下分布的固定轴444。滚柱443可转动地设置于固定轴444,并使得滚柱443的外切面突出槽设置,即是滚柱443与移动柱的外侧壁滚动接触。防护框442为对称设置的两个,且分别盖合在压板441的槽外侧,二者之间还通过螺栓连接固定。

40.如此设置的目的是,首先通过压板441套设在第三段轴43,并通过固紧螺栓45完成对压板441的固紧定位,如此完成移动结构22两端与移动柱14之间的固紧,从而为该装置内的筛网架21和导流架23的倾斜分布提供稳定支撑。并通过设置滚柱443结构,由传统的面滑动接触改为滚动接触,提高了该移动结构22的滑动效果,进一步提高了该装置的筛选效率。

41.在本实施例中,每个导流架23整体呈左高右低的结构,且包括导流板61和第二支撑框62。导流板61倾斜分布,且左端设有第三轴孔63,用于和相邻上方的第一支撑框51一起转动连接在左侧移动结构22的第一段轴41。导流板61的右端设有第四轴孔64,用于和相邻下方的第一支撑框51一起转动连接在右侧移动结构22的第一段轴41。第二支撑框62为对称设置的两个,且设置于导流板61的两侧。

42.两个第二支撑框62和导流板61的右侧合围形成分选口231。如此设置的目的是,导流板61的存在可提高单次煤矸石下料筛选的量,煤矸石经过筛网211的筛选,大粒径的被筛网211阻隔,小粒径的煤矸石下落,并通过导流板61导流进而从右侧的分选口231,落到下级分选系统中,导流板61增加了煤矸石筛选的行程,进而筛网211上煤矸石的筛选量会增加,提高了作业效率。

43.同时导流板61将筛网211落下的较小粒径的煤矸石物料导到同级的分选口231,即是从分选口231落到下级筛网211的最高端,如此即是落下的煤矸石物料从下级筛网211的最高端向最低端滑落,可以经过一个完整的下级筛网211震动筛选过程,保证煤矸石物料经历足够长的筛网震动筛选路径,进而加大同粒径大小范围煤矸石筛分的完整度,物料筛选更加彻底。

44.在本实施例中,驱动机构3为偏心结构,且设置于底座11,并位于移动柱14的右侧,且保持与右侧固定板13始终接触。驱动机构3配置成当筛网架21上的煤矸石下料量达到预设峰值时,驱动机构3的转速会达到预设最大值,并使得驱动机构3带动右侧固定板13以及筛网211,震动的频率和移动幅度均达到最大值。

45.在本实施例中,驱动机构3包括驱动电机31、转盘32和偏心件33。驱动电机31固定设置于底座11。转盘32设置于驱动电机31的上方,且二者之间通过偏心件33连接;转盘32始终与右侧固定板13接触;转盘32上还设有移动槽34;偏心件33可滑动地设置于移动槽34;且与驱动电机31的输出轴相连,并使得在驱动电机31的转速越高,偏心件33的移动量越大,进而驱使右侧固定板13移动的幅度越大,震动频率也越大。

46.如此设置,通过驱动电机31带动偏心件33的转动,进而在偏心件33的移动下使得转盘32呈偏心轮的方式转动,使得在驱动电机31的转速越高,偏心件33的移动量越大,进而在旋转过程中,转盘32所覆盖的旋转面积越大(半径也越大),进而转盘32会驱使右侧固定板13移动的幅度越大,转盘32桩基右侧固定板13的震动频率也越大;进一步讲,也即是对筛网211和导流板61的震动越大,带动筛网211上下移动的幅度越大,筛网211震动和晃动的频率也加大,形成对煤矸石物料更强的筛分效果。

47.在本实施例中,偏心件33包括方轴套35、电机轴孔36、限位柱37和压簧38。方轴套35为方形,且可滑动地设置于移动槽34。电机轴孔36设置于方轴套35的中心处,用于固定连接驱动电机31的输出轴,并保持二者同步转动。限位柱37为对称分布的两个,且分别设置于方轴套35的左右两侧壁;移动槽34内侧壁还设有适配限位柱37滑动的槽;起到导向和限位作用。压簧38一端设置于移动槽34的内壁、另一端连接方轴套35,使得在驱动电机31不同转速下,方轴套35移动压缩压簧38的量也不同。

48.如此设置的目的是,驱动电机31位置固定,通过设置偏心件33,会带动方轴套35在移动槽34内移动,进而形成转盘32偏心的结构,方轴套35压缩压簧38移动的距离越大,方轴套35偏心位置越大,进而对右侧固定板13的推动幅度越大,保证了对右侧固定板13的推动效果,进而实现了筛网211的上下移动,起到对煤矸石物料震动或上翻的效果,进而在震动频率和幅度上同时提高了该装置对煤矸石的智能分选效果。

49.工作过程:初始状态下,挡板15处于原长,此时立柱12与移动柱14之间的距离最大;驱动电机31未启动状态下,方轴套35与驱动电机31的输出轴、转盘32三者同轴;压簧38处于原长。

50.工作人员启动驱动电机31,进而驱动电机31开始旋转;在驱动电机31不同转速下,方轴套35移动压缩压簧38的量也不同;即是驱动电机31的转速越低,由于转动时的离心力,方轴套35移动压缩压簧38的量越小,此时转盘32是偏心凸轮结构,继而存在的是,右侧固定板13被转盘32推动的幅度减小,频率也较低。

51.此时主要是应对煤矸石进料较少的情况,煤矸石进料落入到最上方的筛网211右侧,也即是筛网211的较高一侧。然后在倾斜结构基础下,再配合右侧固定板13带动移动柱14上的移动结构22上下震动,进而会使得筛网架21和导流架23的铰接处上下移动,起到筛网211对煤矸石的翻起、震动效果,相比于传统单纯的震动,更具有实用性,防止出现筛网211网孔堵塞的现象。

52.进而煤矸石物料在最上方筛网211的筛选作业下,大粒径的煤矸石被留下来,其余的煤矸石物料会通过网孔落下。进一步的,大粒径被留下来的煤矸石在震动作业的持续下,会向下滑动,从对应上方的出料口17排出,进而通过外接的传送带进行传输并集中回收即可。同时自最上方筛网211落下的煤矸石物料会通过导流板61滑落自本级分选系统的分选口231进入下级分选系统。

53.然后,煤矸石物料会在相邻下方的筛网211的继续针对筛选作业下,完成对中粒径大小煤矸石的智能分选,并从中部的出料口17排出,进而通过外接的传送带进行传输并集中回收。与此同时,小粒径的煤矸石物料会透过二级分选系统内的筛网211落下,进而沿本级导流板61向下,被分选在支撑板24,并通过下方的出料口17进行集中回收处理,进而通过外接的传送带进行传输并集中回收。在此分选过程中,驱动电机31带动转盘32转动,进而持续带动右侧固定板13左右往复移动,进而实现筛网211和导流板61的上下震动,加速煤矸石的筛选作业。

54.当筛网架21上的煤矸石下料量达到预设峰值时,即是煤矸石进料量较大时,工作人员加速驱动机构3的转速会至最大值,此时最明显的变化是,驱动电机31高速旋转,带动方轴套35同步高速旋转,在强大离心力的作用下,方轴套35沿移动槽34移动压缩压簧38的量会达到最大值,即是此时的转盘32形成了最大偏转半径的偏心结构。

55.转盘32会推动右侧固定板13左右往复移动的幅度达到最大值,同时右侧固定板13左右移动的频率也会加快至最大;此时由于右侧固定板13的高频、高振幅地左、右移动,会使得移动柱14上的移动结构22也会高频振动,并实现高振幅的上下移动。从而使得筛网211和导流板61震动的频率和移动幅度均达到最大值,加快煤矸石在筛网211上的筛选作业。最终实现了该装置对煤矸石智能分选的目的。

56.实施例2:在实施例1的基础上,在出料口17还设有可左右滑动的封堵板18,以使筛网211在对煤矸石筛选作业时,完成对出料口17的封堵。出料口17处还设有左低右高倾斜分布的引导板19。如此设置的目的是,煤矸石物料从最上方筛网211的右侧进入该智能分选装置时,由于最上方筛网211倾斜结构的设置,在右侧固定板13移动带动筛网211震动的过程中,会带动筛网震动,并使得筛网上的物料翻起,可能会存在部分煤矸石物料未经过过多级筛选,而直接从最上方筛网架对应的出料口17排出,导致分选效果不佳的问题。为了解决该问题,通过设置可左右移动的封堵板18,在上级分选系统震动筛选预设时间后,通过外接气泵带动封堵板18自动打开,逐级实现煤矸石不同粒径大小的智能分选和收集;而下级分选系统,如此循环。

57.实施例3:在实施例2的基础上,挡板15包括第一板151、第二板152和弹簧153。第一板151的左侧与立柱12固定连接,右侧设有伸缩槽154。第二板152右端与移动柱14卡嵌安装,左端套设安装于伸缩槽154。弹簧153为均匀分布的多个,每个弹簧153一端与伸缩槽154内壁固定连接、一端与第二板152固定连接。且保持初始状态下,弹簧153处于原长,立柱12与移动柱14之间的距离最大。如此设置的目的是,首先挡板15与筛网架21、导流架23的侧壁均接触,保证煤矸石进料只能逐级通过分选系统进行筛选,防止洒落;其次,立柱12与移动柱14的之间的距离是不断变化的,为了配合移动柱14的移动,挡板15设置成可伸缩的结构,提高了该装置对煤矸石智能分选的稳定性。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1