一种针对低阶煤浮选的冷态活性油泡制备装置及浮选方法

1.本发明涉及低阶煤浮选技术领域,尤其涉及一种针对低阶煤浮选的冷态活性油泡制备装置及浮选方法。

背景技术:

2.煤炭作为我国能源的重要支撑和工业原料,为社会经济发展和能源安全提供了重要保障。截止至2021年,全国煤炭产量高达41.3亿吨,其中低阶煤产量已占全国煤炭总产量的55%以上。随着煤炭主产区西移,低阶煤产量将继续增加,因此,低阶煤的开发利用越来越受到重视。机械化开采煤炭程度不断提高,所采煤质不断恶化,并且低阶煤变质程度低,煤质差且易碎,煤泥含量和灰分急剧升高,低阶煤泥的高效浮选问题深受业内人士关注。由于低阶煤变质程度低、含水、含氧官能团量高,且表面孔隙发达导致其可浮性较差,精煤难以回收而造成资源浪费;为提高精煤回收率不得已加大捕收剂用量,但这会导致煤泥浮选成本过高,后续煤泥水处理困难,影响煤炭企业的经济效益。

3.针对各种难选矿物的浮选研究结果表明,与常规浮选相比,活性油泡浮选表现出更强的捕收能力和选择性,被证实是更加有效的技术手段。但在油泡的制造和油滴的分散过程中需要加热高温实现油滴的气化,实际操作中存在一系列的安全隐患,极大限制油泡浮选的推广应用。此外,由于油滴的加热气化,不能使用水溶性表面活性剂以免损伤加热装置。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种针对低阶煤浮选的冷态活性油泡制备装置及浮选方法,用以解决现有油泡浮选需要加热、安全性差的问题。

5.一方面,本发明提供了一种针对低阶煤浮选的冷态活性油泡制备装置,包括活性捕收剂输送管路、清水输送管路、气体输送管路和油泡发生器,所述清水输送管路、所述活性捕收剂输送管路和所述气体输送管路与所述油泡发生器的入料口连通。

6.进一步地,所述入料口包括第一入料口,所述清水输送管路包括储水罐,所述储水罐与所述第一入料口连通。

7.进一步地,所述活性捕收剂输送管路包括加药箱和搅拌桶,所述加药箱将搅拌均匀的表面活性剂输送到所述搅拌桶内,所述搅拌桶用于搅拌混合加入其内部的表面活性剂和捕收剂。

8.进一步地,所述入料口包括第二入料口,所述搅拌桶与所述第二入料口连通。

9.进一步地,所述气体输送管路包括空气压缩机和储气罐,所述空气压缩机将吸入的干燥空气压缩后存储到所述储气罐中。

10.进一步地,所述入料口包括第三入料口,所述储气罐与所述第三入料口连通。

11.另一方面,本发明提供了一种针对低阶煤浮选的冷态活性油泡浮选方法,采用上述的冷态活性油泡制备装置,步骤包括:

12.步骤s1:活性捕收剂、清水和空气的准备;

13.步骤s2:打开清水输送管路、活性捕收剂输送管路和气体输送管路中的电磁阀,使清水、活性捕收剂和干燥空气进入油泡发生器;

14.步骤s3:调节活性捕收剂输送管路、清水输送管路和气体输送管路中的流量调节阀的开度,直至在所述油泡发生器中产生稳定的活性油泡;

15.步骤s4:油泡发生器产生的活性油泡通过气泡发生器的进气口吸入浮选柱;气泡发生器依靠循环泵循环煤浆产生的负压吸入活性油泡,并进一步粉碎后与循环矿浆进行矿化。

16.进一步地,所述油泡发生器与所述气泡发生器的进气口连通,所述循环泵设于所述浮选柱和所述气泡发生器之间。

17.进一步地,所述步骤1中,将表面活性剂加入加药箱搅拌均匀后,通过第一蠕动泵和第一液体流量计加入到搅拌桶中与捕收剂混合搅拌均匀。

18.进一步地,所述步骤2中,所述清水输送管路、所述活性捕收剂输送管路和所述气体输送管路中的电磁阀同时打开或顺序打开。

19.与现有技术相比,本发明至少可实现如下有益效果之一:

20.(1)本发明的油泡发生器内部结构简单,仅由三个环形微管路组成;无加热装置,仅依靠微通道内液体快速流动剪切,高效产生稳定活性油泡;油泡尺寸、数量和油膜厚度可通过调节流速精准控制,以满足不同时期不同生产规模以及不同煤质的需求。

21.(2)本发明经过冷态制泡后的捕收剂,在矿浆中的分散均匀,避免了传统捕收剂机械搅拌分散不均的问题,大幅降低了浮选捕收剂的用量。

22.(3)本发明粒径和油膜厚度可控的冷态活性油泡浮选矿化效果好,因油泡的分散性好与矿物颗粒的有效碰撞概率大,改善了浮选效果,提高了浮选的选择性和精煤回收率。

23.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

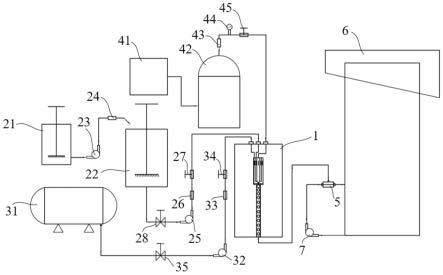

25.图1为本发明的活性油泡制备装置的结构示意图;

26.图2为本发明的油泡发生器内部结构管路及油泡产生过程示意图;

27.图3为图2的a-a剖视图;

28.图4为本发明的活性油泡浮选装置的结构示意图。

29.附图标记:

30.1-油泡发生器;11-第一微通道;12-第二微通道;13-第三微通道;14

‑ꢀ

油泡输出管道;21-加药箱;22-搅拌桶;23-第一蠕动泵;24-第一液体流量计;25-第二蠕动泵;26-第二液体流量计;27-第一流量调节阀;28-第一电磁阀;31-储水罐;32-第三蠕动泵;33-第三液体流量计;34-第二流量调节阀;35-第二电磁阀;41-空气压缩机;42-储气罐;43-气体流量

计; 44-压力表;45-第三流量调节阀;5-气泡发生器;6-浮选柱;7-循环泵。

具体实施方式

31.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

32.实施例1

33.本发明的一个具体实施例,如图1-图3所示,公开了一种针对低阶煤浮选的冷态活性油泡制备方法,步骤包括:

34.步骤s1:活性捕收剂、清水和空气的准备。

35.将表面活性剂加入加药箱21搅拌均匀后;通过第一蠕动泵23和第一液体流量计24加入到搅拌桶22中搅拌均匀(表面活性剂和捕收剂的混合剂中,表面活性剂占比为1-3wt%)。待第一电磁阀28打开后通过管路输送至第二微通道12的入料口。

36.需要说明的是,离子型和非离子型的表面活性剂均可,优选离子型表面活性剂中的阴离子型表面活性剂,如棕桐酸、硫酸盐、磺酸盐等。

37.活性捕收剂输送管路上设有第一电磁阀28,用于控制搅拌桶22输出管路的开闭。加药箱21和搅拌桶22内的球形浮子自锁装置用于控制各自的液面高度。

38.储水罐31与油泡发生器1的第一微通道11连通。待第二电磁阀35 打开后,清水通过第一微通道11的入料口进入油泡发生器1。通过球形浮子自锁装置控制储水罐31内液面高度,第二电磁阀35控制储水罐31 输出管路的开闭。

39.空气压缩机41将吸入的干燥空气压缩并存储到储气罐42中。待第三电磁阀(图中未示出)打开后,加压干燥空气通过第三微通道13的入料口进入油泡发生器1。第三电磁阀控制储气罐42的输出管路的开闭。

40.步骤s2:打开清水输送管路、活性捕收剂输送管路和气体输送管路中的电磁阀(本实施例中的第二电磁阀35、第一电磁阀28和第三电磁阀),使清水、活性捕收剂、干燥空气进入油泡发生器1并分别充满第一微通道11、第二微通道12和第三微通道13。

41.需要说明的是,该步骤中,第一电磁阀28、第二电磁阀35和第三电磁阀可以同时打开,也可以不同时打开,但需要确保不回流,优选地,本实施例中,第一电磁阀28、第二电磁阀35和第三电磁阀同步打开。

42.步骤s3:待三条微管路充满后,调节活性捕收剂输送管路、清水输送管路和气体输送管路中的流量调节阀(本实施例中的第一流量调节阀27、第二流量调节阀34和第三流量调节阀45)的开度直至在第一微通道 11中产生稳定的活性油泡;通过压力表44调控管道内压力示数。

43.与现有技术相比,本实施例提供的冷态活性油泡制备方法,油泡发生器包括三个环形微通道,无加热装置,仅依靠微通道内液体快速流动剪切,高效产生稳定活性油泡;活性捕收剂输送管路、清水输送管路和气体输送管路分别与油泡发生器的三个环形微通道的相应入料口连通,能够制备产生尺寸可调范围大,油膜厚度易调控的稳定活性油泡。

44.实施例2

45.本发明的另一个具体实施例,如图1-图3所示,公开了一种针对低阶煤浮选的冷态活性油泡制备装置(以下简称冷态活性油泡制备装置),用于实施例1的冷态活性油泡的制

备,包括活性捕收剂输送管路、清水输送管路、气体输送管路和油泡发生器1,油泡发生器1包括三个同轴的微通道,清水输送管路、活性捕收剂输送管路和气体输送管路分别与油泡发生器1的由外到内的三个微通道的入料口连通。

46.与现有技术相比,本实施例提供的冷态活性油泡制备装置,油泡发生器包括三个环形微通道,无加热装置,仅依靠微通道内液体快速流动剪切,高效产生稳定活性油泡;活性捕收剂输送管路、清水输送管路和气体输送管路分别与油泡发生器的三个环形微通道的相应入料口连通,能够制备产生尺寸可调范围大,油膜厚度易调控的稳定活性油泡,降低了浮选捕收剂的用量。

47.如图2、图3所示,油泡发生器1包括同轴设置的第一微通道11、第二微通道12和第三微通道13,第二微通道12位于第一微通道11和第三微通道13之间,第一微通道11、第二微通道12和第三微通道13的入料口位于同一侧,第一微通道11、第二微通道12和第三微通道13的出料口相连通,且第二微通道12和第三微通道13的出料口位于第一微通道11内,从第二微通道12和第三微通道13流出的介质汇入到第一微通道11内。

48.本实施例中,清水输送管路、活性捕收剂输送管路和气体输送管路分别与第一微通道11、第二微通道12和第三微通道13的入料口连通。如图2所示,第一微通道11的出料口下端设有油泡输出管道14,从第一微通道11、第二微通道12和第三微通道13的出料口流出的介质进入油泡输出管14,形成的油泡从油泡输出管道14排出。

49.活性捕收剂输送管路包括加药箱21和搅拌桶22,加药箱21用于搅拌加入其内部的表面活性剂,通过加药箱21搅拌均匀的表面活性剂输送到搅拌桶22内。待搅拌桶22中捕收剂和表面活性剂混合均匀后通过管路输送至第二微通道12的入料口。

50.加药箱21和搅拌桶22之间设有第一蠕动泵23,加药箱21内搅拌均匀的表面活性剂通过第一蠕动泵23提供的动力输送到搅拌桶22中。

51.为了实现药剂的精准合理配比,第一蠕动泵23和搅拌桶22之间还设有第一液体流量计24。

52.本实施例中,通过在加药箱21和搅拌桶22之间的管路中设置高精度的第一液体流量计24,能够准确判断进入搅拌桶22的捕收剂和表面活性剂的体积,实现药剂的精准合理配比。

53.搅拌桶22和第二微通道12的入料口之间的管路中设有第二蠕动泵 25、第二液体流量计26和第一流量调节阀27。具体地,第二液体流量计 26和第一流量调节阀27位于第二蠕动泵25和第二微通道12之间。

54.搅拌桶22中混合均匀的捕收剂和表面活性剂通过第二蠕动泵25提供的动力输送至第二微通道12的入料口。高精度的第二液体流量计26 用于实时显示活性捕收剂的流量;通过调节管路中的第一流量调节阀27 的开度,调控进入油泡发生器1的活性捕收剂的流量。

55.为了便于控制活性捕收剂输送管路的通断,活性捕收剂输送管路上设第一电磁阀28,第一电磁阀28设于搅拌桶22的下游,具体位于搅拌桶22和第二蠕动泵25之间,用于控制搅拌桶22输出管路的开闭。

56.清水输送管路包括储水罐31和第三蠕动泵32,储水罐31中的清水通过第三蠕动泵32输送至油泡发生器1,并通过第一微通道11的入料口进入油泡发生器1。

57.为了精确控制清水的流量,清水输送管路还包括第三液体流量计33 和第二流量调节阀34,第三液体流量计33和第二流量调节阀34设于第三蠕动泵32和油泡发生器1之间。

58.本实施例中,通过清水输送管路中设置的高精度第三液体流量计33 实时地显示清水的流量;调节清水输送管路中的第二流量调节阀34的开度,调控进入油泡发生器1的清水的流量。

59.为了便于控制清水输送管路的通断,清水输送管路中还包括第二电磁阀35,第二电磁阀35设于储水罐31和第三蠕动泵32之间,用于控制储水罐31的输出管路的开闭。

60.需要说明的是,加药箱21、搅拌桶22和储水罐31内部均设有液位保持装置,即球形浮子自锁装置,以便保持容器内液位处于合适水平,为下游设备提供连续稳定的来料。

61.气体输送管路包括空气压缩机41和储气罐42,空气压缩机41将吸入的干燥空气压缩后存储到储气罐42中。为了精确控制进入油泡发生器 1内的空气的量及压力,气体输送管路还包括气体流量计43、压力表44 和第三流量调节阀45,气体流量计43、压力表44和第三流量调节阀45,设于储气罐42和第三微通道13之间。

62.可理解地,为了便于控制气体输送管路的通断,气体输送管路中还包括第三电磁阀(图中未示出),第三电磁阀设于储气罐42的下游,具体位于储气罐42和气体流量计43之间,用于控制储气42的输出管路的开闭。

63.本实施例中,清水、搅拌均匀的活性捕收剂和干燥空气,分别通过第一微通道11的入料口、第二微通道12的入料口和第三微通道13的入料口进入油泡发生器1。活性捕收剂输送管路、清水输送管路和空气输送管路上设置有蠕动泵、电磁阀、流量调节阀和液体流量计,可实时监控进入油泡发生器1的流量大小,调整油泡发生器1内活性油泡产生尺寸、速度及油膜厚度。

64.本实施例中,打开各输送管路中的电磁阀,使清水、活性捕收剂和空气进入油泡发生器1并分别充满第一微通道11、第二微通道12和第三微通道13三条环形微管路,来排除第一微通道11和第二微通道12中残留空气对活性油泡制备的影响。

65.本实施例中,油泡发生器1的三条环形微管路充满相应液体和空气后,关闭清水输送管路中的第二电磁阀35,并通过调节活性捕收剂和干燥空气输送管路中的流量调节阀(第一流量调节阀27和第三流量调节阀 45)的开度,调控第二微通道12和第三微通道13中捕收剂和空气流量和流速,直至空气在第二微通道12和第三微通道13尽头处被流动的活性捕收剂剪切而稳定产生油中气泡。

66.本实施例中,油中气泡在后续捕收剂的推动下进入后端细管路(油泡输出管道14)后,打开第二电磁阀35,保持空气和活性捕收剂管路流量调节阀开度不变,调节清水管路中第二流量调节阀34开度,调控第一微通道11中清水流量和流速,直至包含气泡的捕收剂能被流动的清水剪切而稳定产生的活性油泡。通过调控第一微通道11中清水流量和流速的变化,使三条微通道尽头处中产生较大范围的流体剪切力,从而产生尺寸可调范围大,油膜厚度易调控的稳定活性油泡,以满足不同时期不同生产规模以及不同煤质的需求。

67.实施例3

68.本发明的另一个具体实施例,如图4所示,公开了一种针对低阶煤浮选的冷态活性油泡浮选装置(以下简称冷态活性油泡浮选装置),包括实施例3的冷态活性油泡制备装置,还包括气泡发生器5、浮选柱6和循环泵7,气泡发生器5的进气口与油泡发生器1连通,具体

地,气泡发生器5的进气口与油泡输出管道14连通,循环泵7设于浮选柱6和气泡发生器5之间,油泡发生器1产生的活性油泡通过气泡发生器5的进气口吸入浮选柱6,气泡发生器5依靠循环泵7高速循环煤浆产生的负压吸入活性油泡,并进一步粉碎与循环矿浆进行矿化。

69.与现有技术相比,本实施例提供的冷态活性油泡浮选装置,油泡发生器包括三个环形微通道,无加热装置,仅依靠微通道内液体快速流动剪切,高效产生稳定活性油泡;活性捕收剂输送管路、清水输送管路和气体输送管路分别与油泡发生器的三个环形微通道的相应入料口连通,能够制备产生尺寸可调范围大,油膜厚度易调控的稳定活性油泡,在降低浮选捕收剂的用量的同时实现了低阶煤精煤的高效回收,提高了浮选效果。

70.实施例4

71.本发明的又一个具体实施例,如图1-图4所示,公开了一种针对低阶煤浮选的冷态活性油泡浮选方法,在实施例1的基础上,步骤包括实施例1的步骤1~步骤3,还包括:

72.步骤s4:油泡发生器1产生的活性油泡通过气泡发生器5的进气口吸入浮选柱6;气泡发生器5依靠循环泵7高速循环煤浆产生的负压吸入活性油泡,活性油泡进一步粉碎后与循环矿浆进行矿化。

73.与现有技术相比,本实施例提供的冷态活性油泡浮选方法,油泡发生器包括三个环形微通道,无加热装置,仅依靠微通道内液体快速流动剪切,高效产生稳定活性油泡;活性捕收剂输送管路、清水输送管路和气体输送管路分别与油泡发生器的三个环形微通道的相应入料口连通,能够制备产生尺寸可调范围大,油膜厚度易调控的稳定活性油泡,在降低浮选捕收剂的用量的同时实现了低阶煤精煤的高效回收,提高了浮选效果。

74.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1