一种陶瓷喷丸整形分级处理工艺及其应用的制作方法

1.本发明涉及陶瓷喷丸技术领域,尤其涉及一种可用于航空航天工业强化的陶瓷喷丸整形分级处理工艺及其应用。

背景技术:

2.陶瓷喷丸凭借高硬度、光滑的表面、合适的密度和不易破损等优点,被广泛应用于提高航空器上高碳钢、钛和铝制机械零件等金属合金的抗疲劳性,在喷丸成形中,它还用于成形和拉直用于航空航天结构部件的细长硬质合金。在全球航空器材加工制作过程中,各种材料都需要严格满足航空航天材料规范sae ams技术规范,而sae ams 2431/7陶瓷喷丸的技术规范条款中,就对陶瓷喷丸中的卫星球(大球表面粘接小球)数量和形貌、异形球(球形度,尤其长径比超过0.8)占比和形貌、硬度、密度做了严格的限制,进而导致目前陶瓷喷丸熔融喷吹后很难满足航空航天材料规范的要求。

3.公开号为cn 207170252 u的中国专利公开了一种在筛分环节提高陶瓷砂在筛分系统中的传输速率和筛分效率的方法。但总体来说,现有技术中依然缺乏关于提高喷丸效果使其满足航空航天材料规范要求的方法。

技术实现要素:

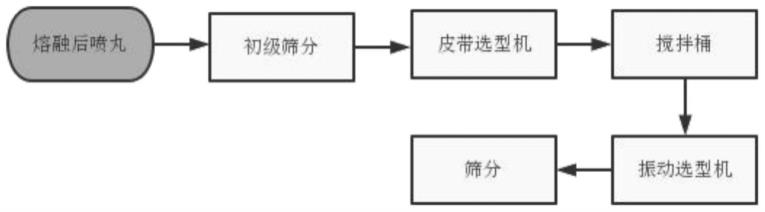

4.为解决上述问题,本发明提供了一种陶瓷喷丸整形分级处理工艺及其应用,通过对熔融后的陶瓷喷丸进行一系列整形和分级处理,制备出完全满足航空航天材料规范要求陶瓷喷丸。本发明所述陶瓷喷丸整形分级处理工艺的包括以下步骤:

5.(1)去除熔融后陶瓷喷丸中的异形颗粒后通过筛分系统进行初级筛分;

6.(2)将初次筛分后的陶瓷喷丸通过皮带选型机进行二次分选,当明显异形喷丸和正常喷丸彻底分离后分选结束;

7.(3)皮带分选后的陶瓷喷丸送入搅拌桶中,加水和研磨介质后进行研磨,研磨完成后烘干;

8.本发明将陶瓷喷丸与研磨介质混合研磨,采用湿法研磨的方式去除了陶瓷喷丸上粘连卫星球;

9.(4)将研磨后的陶瓷喷丸进行精选,彻底去除长径比超标的椭圆球或破损球;

10.(5)将精选后的陶瓷喷丸通过筛分系统进行最后筛分,得到粒径上下限满足航空航天材料规范要求的陶瓷喷丸。

11.进一步地,所述步骤(1)中的初级筛分为普通振动筛分、摇摆振动筛分或超声振动筛分中的一种。

12.进一步地,所述步骤(2)中皮带选型机择倾斜角度为0~70

°

,皮带运行速度1~30m/min,皮带长度为0.5~5m。

13.进一步地,所述步骤(3)中研磨速度为10~60r/min,研磨时间为0~8h。

14.进一步地,所述步骤(3)中水的添加量为陶瓷喷丸总重量的10~80%。

15.进一步地,所述步骤(3)中的研磨介质为氧化铝或氧化锆陶瓷球,研磨介质粒径为1~20mm,,优选地,所述化锆陶瓷球为氧化钇稳定氧化锆陶瓷微球。

16.进一步地,所述步骤(4)中的精选通过振动选型机进行,选型机倾斜角度为0~70

°

,振动频率为10~100。

17.进一步地,所述步骤(5)中的筛分方式为旋振筛分、摇摆筛分或直线振动筛分。

18.进一步地,所述步骤(5)中的筛分标准与步骤(1)相同。

19.本发明还提供了一种根据上述方法制备而成的陶瓷喷丸在制备航空航天材料方面的应用。

20.与现有技术相比,本发明的有益技术效果:

21.本发明提供的一种陶瓷喷丸整形分级处理工艺,本发明通过湿法研磨的方式去除陶瓷喷丸上的卫星球,使最终产品中卫星球占比小于1%。同时,本发明通过皮带选型机初选和振动选型机精选工艺,精确控制成品陶瓷喷丸中球形度大于95%喷丸的占比超过99%,保证产品能够严格满足航空航天材料规范要求,可广泛用于制备航空航天材料。

附图说明

22.下面结合附图说明对本发明作进一步说明。

23.图1为本发明陶瓷喷丸整形分级处理工艺流程图;

24.图2为本发明实施例1处理后陶瓷喷丸产品外观图。

具体实施方式

25.本发明提供了一种陶瓷喷丸整形分级处理工艺,具体包括以下步骤:

26.(1)去除熔融后陶瓷喷丸中的异形颗粒后通过筛分系统进行初级筛分;

27.(2)将初次筛分后的陶瓷喷丸通过皮带选型机进行二次分选,当明显异形喷丸和正常喷丸彻底分离后分选结束;

28.(3)皮带分选后的陶瓷喷丸送入搅拌桶中,加水和研磨介质后进行研磨,研磨完成后烘干;

29.(4)将研磨后的陶瓷喷丸进行精选,彻底去除长径比超标的椭圆球或破损球;

30.(5)将精选后的陶瓷喷丸通过筛分系统进行最后筛分,得到粒径上下限满足航空航天材料规范要求的陶瓷喷丸。

31.在一个实施例中,所述步骤(1)中的初级筛分为普通振动筛分、摇摆振动筛分或超声振动筛分中的一种。

32.在一个实施例中,所述步骤(2)中皮带选型机择倾斜角度为0~70

°

,皮带运行速度1~30m/min,皮带长度为0.5~5m。

33.在一个实施例中,所述步骤(3)中研磨速度为10~60r/min,研磨时间为0~8h。

34.在一个实施例中,所述步骤(3)中水的添加量为陶瓷喷丸总重量的10~80%。

35.在一个实施例中,所述步骤(3)中的研磨介质为氧化铝或氧化锆陶瓷球,研磨介质粒径为1~20mm,优选地,所述化锆陶瓷球为氧化钇稳定氧化锆陶瓷微球。

36.在一个实施例中,所述步骤(4)中的精选通过振动选型机进行,选型机倾斜角度为0~70

°

,振动频率为10~100。

37.在一个实施例中,所述步骤(5)中的筛分方式为采用旋振筛分、摇摆筛分或直线振动筛分。

38.在一个实施例中,所述步骤(5)中的筛分标准与步骤(1)相同。

39.本发明还提供了一种根据上述方法制备而成的陶瓷喷丸在制备航空航天材料方面的应用

40.以下结合实施例对本发明提供的技术方案进行进一步说明。

41.实施例1

42.取500kg熔融后陶瓷喷丸,送入旋振筛,旋振筛安装0.3mm和0.425mm的筛网,将初级筛分的陶瓷喷丸送入皮带选型机,皮带运行速度为15m/min,皮带倾斜角度为22

°

,皮带长度为5m,完成皮带选型的陶瓷喷丸按照500kg,添加40kg水、200kg直径6mm的氧化钇稳定氧化锆陶瓷研磨球在搅拌桶中研磨6h,研磨速度为60r/min,放磨烘干后送入振动选球机精选,振动选球机倾角角度设定15

°

,振动频率设定为50,选球机选出的合格球最后再次用0.3mm和0.425mm的筛网进行筛分,得到符合美国宇航材料标准ams2431-7(b)陶瓷喷丸的技术规范条款标准的z300陶瓷喷丸。

43.按照saeams 2431/7陶瓷喷丸的技术规范条款对得到的陶瓷喷丸进行逐项检测,结果表明实施例1得到的陶瓷喷丸各项指标均满足航空材料规范要求。

44.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1