一种面部填充剂生产用高精度微球筛分工艺的制作方法

1.本发明涉及医美技术领域,具体为一种面部填充剂生产用高精度微球筛分工艺。

背景技术:

2.医疗美容(medical cosmetology)是指运用药物、手术、医疗器械以及其他具有创伤性或者不可逆性的医学技术方法对人的容貌和人体各部位形态进行的修复与再塑的美容方式。

3.面部填充,是医美的一种项目,目前面部填充剂可以选用自体脂肪、玻尿酸与透明质酸钠,在后续的生产过程中发现透明质酸钠应用较为广泛,但是在生产过程中,透明质酸钠的微球筛分,占用了大量的时间,存在以下问题,首先是原料的处理的过程中,极易混入杂质,容易产生不可控的过敏原,其次是在筛分前,结团现象,会使得筛分的效率降低,且结团的微球极易因为离心力产生破碎现象。

技术实现要素:

4.本发明提供的发明目的在于提供一种面部填充剂生产用高精度微球筛分工艺。通过本发明一种面部填充剂生产用高精度微球筛分工艺,该面部填充剂生产用高精度微球筛分工艺,首先采用分散,保证微球不会产生结团的现象,随后对原料进行多次杀菌,保证混合的水源洁净度,避免混入过敏原,且利用重力分层后,可以粗分层,随后通过不同的孔径进行筛分,逐级下放无法筛选的原料,进行再次利用,可以最大程度上利用原料,同时避免了大质量的微球持续离心筛分,极易导致微球破碎。

5.为了实现上述效果,本发明提供如下技术方案:一种面部填充剂生产用高精度微球筛分工艺,包括以下步骤:

6.步骤一、首先对原料注入足量的乙醇,进行分散与离心搅拌。

7.步骤二、随后静置分层导出,沥干乙醇。

8.步骤三、多层原料分别注入三氯醋酸,中和原料的杂质。

9.步骤四、将多层原料注入流水中,进行透析。

10.步骤五、多层原料加热灭菌后,进行逐个离心筛分,获得指定规格的原料。

11.步骤六、离心筛分的剩料逐层注入到下层较大直径筛分孔。

12.步骤七、对筛分的原料注入无水乙醇,搅拌混合后静置,获得沉淀物。

13.步骤八、析出的沉淀物用无菌水溶解后,喷雾干燥或冷冻干燥成为粉末,制得面部填充剂。

14.进一步的,根据步骤一中的操作步骤,所述原料离心搅拌的旋转速度为30转每分钟。

15.进一步的,根据步骤二中的操作步骤,所述静置分层时间控制在15小时以上,所述静置分层的采用分液漏斗进行辅助分层收集储存。

16.进一步的,根据步骤三中的操作步骤,所述三氯醋酸的浓度为5%,所述中和原料

后的ph为6.0-7.5之间。

17.进一步的,根据步骤四中的操作步骤,所述透析的时间控制在10小时以上。

18.进一步的,根据步骤五中的操作步骤,所述加热的温度控制在65摄氏度-70摄氏度之间。

19.进一步的,根据步骤六中的操作步骤,所述筛分孔有四个孔径:10微米、12微米、14微米与16微米。

20.进一步的,根据步骤七中的操作步骤,所述筛分的原料与无水乙醇的混合比例为1:2.5。

21.进一步的,根据步骤八中的操作步骤,所述无菌水在溶解沉淀物前,优先采用多级ro膜进行过滤,最后采用臭氧杀菌,备用。

22.进一步的,根据步骤八中的操作步骤,所述沉淀物与无菌水的混合比例为1:5。

23.本发明提供了一种面部填充剂生产用高精度微球筛分工艺,具备以下有益效果:该面部填充剂生产用高精度微球筛分工艺,首先采用分散,保证微球不会产生结团的现象,随后对原料进行多次杀菌,保证混合的水源洁净度,避免混入过敏原,且利用重力分层后,可以粗分层,随后通过不同的孔径进行筛分,逐级下放无法筛选的原料,进行再次利用,可以最大程度上利用原料,同时避免了大质量的微球持续离心筛分,极易导致微球破碎。

附图说明

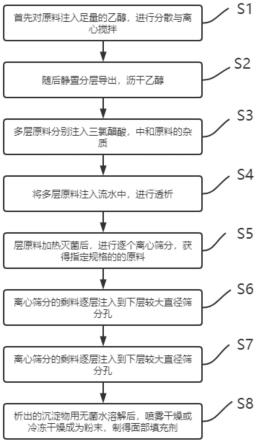

24.图1为本发明的工艺流程示意图。

具体实施方式

25.本发明提供一种技术方案:请参阅图1一种面部填充剂生产用高精度微球筛分工艺,包括以下步骤:

26.步骤一、首先对原料注入足量的乙醇,进行分散与离心搅拌。

27.步骤二、随后静置分层导出,沥干乙醇。

28.步骤三、多层原料分别注入三氯醋酸,中和原料的杂质。

29.步骤四、将多层原料注入流水中,进行透析。

30.步骤五、多层原料加热灭菌后,进行逐个离心筛分,获得指定规格的原料。

31.步骤六、离心筛分的剩料逐层注入到下层较大直径筛分孔。

32.步骤七、对筛分的原料注入无水乙醇,搅拌混合后静置,获得沉淀物。

33.步骤八、析出的沉淀物用无菌水溶解后,喷雾干燥或冷冻干燥成为粉末,制得面部填充剂。

34.具体的,根据步骤一中的操作步骤,原料离心搅拌的旋转速度为30转每分钟。

35.具体的,根据步骤二中的操作步骤,静置分层时间控制在15小时以上,静置分层的采用分液漏斗进行辅助分层收集储存。

36.具体的,根据步骤三中的操作步骤,三氯醋酸的浓度为5%,中和原料后的ph为6.0-7.5之间。

37.具体的,根据步骤四中的操作步骤,透析的时间控制在10小时以上。

38.具体的,根据步骤五中的操作步骤,加热的温度控制在65摄氏度-70摄氏度之间。

39.具体的,根据步骤六中的操作步骤,筛分孔有四个孔径:10微米、12微米、14微米与16微米。

40.具体的,根据步骤七中的操作步骤,筛分的原料与无水乙醇的混合比例为1:2.5。

41.具体的,根据步骤八中的操作步骤,无菌水在溶解沉淀物前,优先采用多级ro膜进行过滤,最后采用臭氧杀菌,备用。

42.具体的,根据步骤八中的操作步骤,沉淀物与无菌水的混合比例为1:5。

43.实施例的方法进行检测分析,并与现有技术进行对照,得出如下数据:

[0044] 原料洁净度筛分效率破碎率实施例较高较高较低现有技术较低较低较高

[0045]

根据上述表格数据可以得出,当实施实施例时,通过本发明一种面部填充剂生产用高精度微球筛分工艺,该面部填充剂生产用高精度微球筛分工艺,首先采用分散,保证微球不会产生结团的现象,随后对原料进行多次杀菌,保证混合的水源洁净度,避免混入过敏原,且利用重力分层后,可以粗分层,随后通过不同的孔径进行筛分,逐级下放无法筛选的原料,进行再次利用,可以最大程度上利用原料,同时避免了大质量的微球持续离心筛分,极易导致微球破碎。

[0046]

本发明提供了一种面部填充剂生产用高精度微球筛分工艺,包括以下步骤:步骤一、首先对原料注入足量的乙醇,进行分散与离心搅拌,原料离心搅拌的旋转速度为30转每分钟,采用原料与乙醇进行混合,可以分散原料,避免远离产生结团现象,方便后续在后续的离心筛分过程中,结团的原料,因为离心力导致原料微球产生破碎,步骤二、随后静置分层导出,沥干乙醇,静置分层时间控制在15小时以上,静置分层的采用分液漏斗进行辅助分层收集储存,静置分层通过微球的重力,可以实现稳定的粗略分层,步骤三、多层原料分别注入三氯醋酸,中和原料的杂质,三氯醋酸的浓度为5%,中和原料后的ph为6.0-7.5之间,三氯醋酸可以中和杂质氢氧化钠,避免产生碱性的杂质分解原料,步骤四、将多层原料注入流水中,进行透析,透析的时间控制在10小时以上,透析可以实现对原料微球进行冲洗,保证杂质不会附着在微球的外部处,步骤五、多层原料加热灭菌后,进行逐个离心筛分,获得指定规格的原料,加热的温度控制在65摄氏度-70摄氏度之间,加热灭菌,可以保证微球的洁净度,步骤六、离心筛分的剩料逐层注入到下层较大直径筛分孔,加热的温度控制在65摄氏度-70摄氏度之间,步骤七、对筛分的原料注入无水乙醇,搅拌混合后静置,原料不溶于无水乙醇,可以最大程度吸收其他有机物,获得沉淀物,筛分的原料与无水乙醇的混合比例为1:2.5,步骤八、析出的沉淀物用无菌水溶解后,喷雾干燥或冷冻干燥成为粉末,制得面部填充剂,无菌水在溶解沉淀物前,优先采用多级ro膜进行过滤,最后采用臭氧杀菌,备用,沉淀物与无菌水的混合比例为1:5。

[0047]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1