一种用于弱碱性环境下选择性捕收石英的药剂及应用方法

1.本发明属于矿物浮选技术领域,具体涉及一种用于弱碱性环境下选择性捕收石英的药剂及应用方法。

背景技术:

2.石英是地球表面分布最广的矿物之一,其具有迷人的特性,在传统工业(如玻璃器皿、陶瓷)引发了积极的探索活动。特别是高纯石英物化性能优良,被广泛应用于高科技领域(如光伏,半导体微电子学),属于一种新型战略非金属矿产资源。然而,石英通常与长石硅酸盐矿物共生,或作为脉石矿物与其他多种有用矿物共生。因此,积极探索从其他矿物中有效分离出石英的方法具有重要的意义。

3.浮选是获取高品质石英不可或缺的方法,因为大多数共生矿物都可以通过适当的试剂从石英中分离出来。石英浮选一般有两种常用方法:一是脂肪胺、季铵盐、醚胺等阳离子浮选法;二是金属离子活化和阴离子捕收剂浮选法,如油酸钠、烷基磺酸钠、烷基硫酸钠等,以金属离子为活化剂的浮选法,如ca

2+

、cu

2+

、pb

2+

、mg

2+

、fe

3+

等。

4.近年来,阴阳离子复合捕收剂因其在矿物浮选、增强采收率、纳米材料等相关领域的应用潜力巨大,引起了众多研究者的关注。与单一离子捕收剂相比,阴阳离子复合捕收剂具有不同的电荷,其表面活性剂分子之间表现出最大的协同效应。且大量研究表明,阴阳离子复合捕收剂在长石、辐条、片粒岩、煤、萤石、方解石和白云母的浮选中具有较强的收集能力和选择性。虽然有研究报道,金属离子活化石英以及阴阳离子复合捕收剂对浮选过程有至关重要的积极影响,但在金属离子活化石英体系中复合捕收剂的浮选性能仍很少被探索。同时采用金属离子活化配合复合捕收剂来得到纯度极高且回收率极高的工艺,到目前为止,还鲜有报道

5.因此,本发明提出了一种用于弱碱性环境下选择性捕收石英的药剂及浮选方法来处理硅酸盐矿物。

技术实现要素:

6.为解决硅酸盐矿物中石英的浮选选择性差、浮选回收率不高的问题,本发明目的在于,提供一种用于弱碱性环境下选择性捕收石英的药剂及应用方法。

7.本发明提出了一种高效率、可行性好、能够用于工业化生产的浮选方法,可以减少所用药剂量,在弱碱性环境下实现硅酸盐矿中石英的高效性捕收分离,达到了降低成本、绿色清洁的效果。

8.同时本发明还能进一步提升产品的纯度。

9.为达到上述目的,本技术提供以下技术,

10.本发明一种弱碱性环境下选择性捕收石英的药剂,所述药剂包括活化剂和复合捕收剂;所述活化剂为含金属阳离子的盐,所述复合捕收剂包括捕收剂组分a和捕收剂组分b;所述活化剂、复合捕收剂按比例加入矿浆中,进行浮选,

11.粗选时,活化剂的加入量为100-250g/t;复合捕收剂的加入量为140-240g/t;

12.其中,

13.所述捕收剂组分a为胺类,其由式1、式2、式3中至少一种胺类构成;

14.r

1-nh2ꢀꢀ

式1

15.r

2-nh2ꢀꢀ

式2

16.r3o-ch

2-ch

2-ch

2-nh2式3

17.所述捕收剂组分b由具有式4、式5、式6中至少一种结构的物质构成;

18.ch3(ch2)7ch=ch(ch2)7c00na

ꢀꢀ

式4,

19.ch3(ch2)

11

o-so3na

ꢀꢀ

式5,

20.c6h

5-co-nh-oh

ꢀꢀ

式6;

21.所述r1为c8~c

15

的烷基、r2为c

16

~c

20

的烷基、r3为烃基或芳香烃基(芳香烃基为c6h

5-);

22.作为优选,本发明一种弱碱性环境下选择性捕收石英的药剂,所述r1为c

10

~c

13

的烷基、r2为c

17

~c

19

的烷基、r3为长链烃基或芳香烃基。所述长链烃基的碳链长度为c8~c

14

。

23.所述金属阳离子选自钙离子、镁离子、铁离子中的至少一种,优选为钙离子。

24.作为进一步的优选,所述r1为c

11

~c

12

的烷基、r2为c

18

的烷基、r3为长链烃基或芳香烃基;且长链烃基中最长碳链中含c10-12个。

25.作为优选,本发明一种弱碱性环境下选择性捕收石英的药剂,所述捕收剂组分a为胺类化合物,结构式可为多种,式1运用情况较多;

26.捕收剂组分b为结构式为式4的化合物,

27.和/或捕收剂组分b为结构式为式5的化合物,

28.和/或捕收剂组分b为结构式为式6的化合物。

29.在研究时,发现:采用式1的捕收剂组分a和式4的捕收剂组分b组成复合捕收剂,协同效果更优,有利于进一步改善硅酸盐矿物中石英和长石的浮选分离效果。

30.作为优选,本发明一种弱碱性环境下选择性捕收石英的药剂,所述复合捕收剂中捕收剂组分a与捕收剂组分b的质量比为2-20:45;优选为3-20:45、进一步优选为3-15:45、更进一步优选为3-9:45。当然1-2:10的比例也特别适合本发明中复合捕收剂,a与b的质量比。

31.在本发明的复合捕收剂体系中,所述的捕收剂组分a为阳离子捕收剂,所述的捕收剂组分b为阴离子捕收剂。本技术研究发现,二者以适当比例组成阴阳离子复合捕收剂,能够有效改善硅酸盐矿物中石英和长石的浮选分离效果,并且降低浮选过程中捕收剂的用量,在弱碱性环境下到达分选目的,改善石英的回收率和品位。

32.所述活化剂优选为氯化钙或含氯化钙的混合金属盐。

33.本发明一种弱碱性环境下选择性捕收石英的药剂的应用,包括以下步骤:

34.步骤(1):将包含石英和脉石的硅酸盐矿物进行磨矿处理,调浆后得到矿浆;

35.步骤(2):向矿浆中加入含金属阳离子的盐,并调节矿浆的ph至7以上;

36.步骤(3):向矿浆中加入复合捕收剂进行浮选,浮选过程包括依次进行的粗选、精选和扫选;

37.步骤(4):获得最终的精矿和尾矿。

38.含金属阳离子的盐优选为氯化钙或含氯化钙的混合金属盐。

39.作为优选;本发明一种弱碱性环境下选择性捕收石英的药剂的应用,采用的技术路线为:磨矿—加活化剂—调ph—加捕收剂—1粗1精1扫,中矿顺序返回粗选的浮选闭路流程。

40.作为优选;本发明一种弱碱性环境下选择性捕收石英的药剂的应用,

41.粗选时,活化剂的加入量为100-250g/t;优选为130-220g/t、进一步优选为150-200/t;复合捕收剂的加入量为140-240g/t;优选为160-220g/t、进一步优选为190-200g/t;

42.精选时,活化剂的加入量为60-130g/t;优选为70-120g/t、进一步优选为80-110g/t;复合捕收剂的加入量为70-130g/t;优选为90-110g/t、进一步优选为95-105g/t;

43.扫选时,活化剂的加入量为10-80g/t;优选为30-60g/t、进一步优选为40-50g/t;复合捕收剂的加入量为30-70g/t;优选为40-60g/t、进一步优选为45-55g/t。

44.所述活化剂由氯化钙提供。

45.在工业上应用时,采用氢氧化钠和盐酸来控制矿浆的ph值。

46.优化后,步骤(2)中调节矿浆的ph在7~12之间。

47.进一步优化后,步骤(2)中调节矿浆的ph为8-10。

48.更进一步优化后,步骤(2)中调节矿浆的ph为8.5~9.5。

49.本发明在ph和适量活化剂以及适量复合捕收剂的配合下;矿浆温度维持在室温即可进一步改善分选效果,并能提高石英的品位和浮选回收率。

50.本发明中,粉碎以及磨矿处理均可采用现有的设备及方式实现。

51.作为优选,磨矿后的颗粒粒径富集在100μm左右,且粒径累积到100μm时占比50~60%。

52.与现有技术相比,本发明的有益效果是:

53.1、本发明的复合捕收剂包含适量以及按照特殊比例组成的捕收剂组分a和捕收剂组分b,通过二者的协同作用,有效改善硅酸盐矿物中石英和长石的浮选分离效果;

54.2、本技术提供了捕收剂组分a和捕收剂组分b的具体结构式,并且提出了捕收剂组分a为阳离子捕收剂,捕收剂组分b为阴离子捕收剂,通过组分配比可以进一步提高石英的回收率和品位;

55.3、本技术的浮选方法能减少所用药剂量,在弱碱性环境下实现硅酸盐矿中石英的高效性捕收分离,达到了降低成本、绿色清洁的效果,且降低了对生态环境的破坏,具有较高的经济潜力。

56.4、本技术的复合捕收剂的原料易得、制备容易,浮选方法简单易行,为大规模的工业化应用提供技术支持。

附图说明

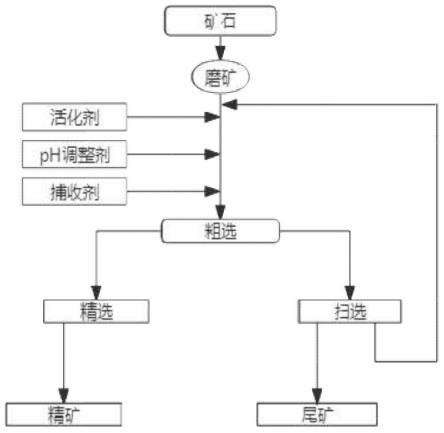

57.图1为本发明的对硅酸盐矿物的浮选方法流程图。

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

60.实施例中采用的技术路线为:磨矿—加活化剂—调ph—加捕收剂—1粗1精1扫,中矿顺序返回粗选的浮选闭路流程。

61.实施例中所测的回收率=精矿中石英的质量/原料中石英的质量*100%。

62.实施例系列1

63.为进行较清晰的对比,本实施案例采用购买的纯石英经粉碎后,在3%盐酸中浸泡了10小时,去除表面杂质后,用去离子水反复冲洗后,得到石英粉样品;

64.以纯度为99.67%的石英作为研究对象,通过改变浮选实验的矿浆ph值,来考察不同ph下复合捕收剂的浮选情况。

65.表1分析所选用的纯石英中的主要氧化物成分(wt%)

[0066][0067]

捕收剂组分a(采用式1结构);r1的具体基团为c12的烷基;

[0068]

捕收剂组分b(采用式4结构);

[0069]

捕收剂组分a:捕收剂组分b的用量配比为1:10。

[0070]

具体实验操作过程为:用氧化锆颚式破碎机和罐式陶瓷球磨机将其粉碎至0.25mm以下,颗粒粒径富集在100μm左右,且粒径累积到100μm时占比50%~60%;每个实验均采用xfg-50微浮选机在1900rpm的转速下进行浮选实验,首先将2g石英样品作为研究对象,将研究对象与35ml去离子水一起称重,放入40ml浮选池中搅拌1min;之后以180g/t的标准加入氯化钙,再加入ph调整剂并搅拌1min,将ph调整到指定的值(3,4,5,6,7,8,9,10,11,12);之后按200g/t的标准加入复合捕收剂并搅拌3min;另外插入冒泡板,进行粗选,粗选时手动刮除上层矿化泡沫体3min,粗精矿随泡沫被刮至粗精矿盆中,尾矿残留在浮选槽内;再将粗精矿与35ml去离子水一起称重,放入40ml浮选池中搅拌1min,以90g/t的标准加入氯化钙,再加入ph调整剂并搅拌1min,将ph调整到粗选时对应的值,之后按100g/t的标准加入复合捕收剂并搅拌2min;另外插入冒泡板,进行精选,精选时手动刮泡2min,精矿随泡沫被刮至精矿盆中,尾矿残留在浮选槽内;将粗选后所得尾矿与35ml去离子水一起称重,放入40ml浮选池中搅拌1min,以45g/t的标准加入氯化钙,再加入ph调整剂并搅拌1min,将ph调整到粗选时对应的值,之后按50g/t的标准加入复合捕收剂并搅拌1.5min;手动刮泡2min,所得中矿顺序返回粗选,最终尾矿残留在浮选槽内;最后,对泡沫产品和残留物进行过滤、干燥和称重,并计算回收率,汇总制得表2。

[0071]

表2实施系列1中不同ph环境下对石英的回收率

[0072][0073]

由表2可以看出,在含有氯化钙的溶液中加入复合捕收剂时,石英的回收率随着ph值的增加而显著增加,当ph为9时,回收率超过80%,ph为10时,回收率超过90%。故本技术提供的复合捕收剂可通过控制捕收剂组分a和捕收剂组分b的比例在弱碱性环境下获得80%左右的石英回收率,符合现今绿色矿山的生产要求,且后续废水处理难度和运行成本降低,减小了对生态环境的破坏,具有较高的经济潜力和应用前景。

[0074]

实施例系列2

[0075]

本实施案例选用湖南某硅酸盐矿物作为原矿,并采用如图1所示的浮选方法进行实验。

[0076]

表3分析所选用的原矿的主要化学成分

[0077][0078]

具体实验操作过程为:取原矿矿石500g,用球磨机将其粉碎至0.25mm以下,颗粒粒径富集在100μm左右,且粒径累积到100μm时占比50~60%范围内;和适量水一起倒入1.5l浮选槽并称重,按180g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为9后,搅拌1min;再加入复合捕收剂(用量见表4),搅拌3min;开始自动刮泡,刮泡5min;进行粗选,粗精矿随泡沫被刮至粗精矿盆中,尾矿残留在浮选槽内;再将粗精矿与适量去离子水放入1.5l浮选槽并称重,以90g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为9后,搅拌1min;之后按100g/t的标准加入复合捕收剂并搅拌2min;自动刮泡3min,进行精选,精矿随泡沫被刮至精矿盆中,尾矿残留在浮选槽内;将粗选后所得尾矿与适量去离子水一起称重,

放入1.5l浮选槽并称重,以45g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为9后,搅拌1min;再按50g/t的标准加入复合捕收剂并搅拌1.5min;自动刮泡2min,所得中矿顺序返回粗选,最终尾矿残留在浮选槽内;最后对泡沫产品和残留物进行过滤、干燥和称重,并计算回收率。

[0079]

捕收剂组分a(采用式1结构);r1的具体基团为c12的烷基;

[0080]

捕收剂组分b(采用式4结构);

[0081]

捕收剂组分a:捕收剂组分b的用量配比为1:10。

[0082]

改变复合捕收剂的加入量进行多组实验,计算得石英的回收率汇总制得表4。粗选:活化剂氯化钙的加入量为180g/t,复合捕收剂的用量见表4;

[0083]

表4不同复合捕收剂用量下的石英的回收率

[0084][0085]

表4中,当复合捕收剂的用量为200g/t时,所得石英精矿中sio2含量达98.50%。

[0086]

由表3可以看出,随着粗选时复合捕收剂的用量从20g/t增加到230g/t,石英的回收率呈现先上升后下降的趋势,特别地,在用量为150-200g/t时,石英的回收率达到峰值,为80%以上,且与现有技术相比,既改善了石英的回收率,也降低了捕收剂用量,满足工业化应用的同时,也具有经济潜力。

[0087]

实施例系列3

[0088]

本实施案例选用湖南某硅酸盐矿物作为原矿(原矿石的具体组成,同实施例2),并采用如图1所示的浮选方法进行实验。

[0089]

具体实验操作过程为:取原矿矿石500g,用球磨机将其粉碎至0.25mm以下,颗粒粒径富集在100μm左右,且粒径累积到100μm时占比50~60%范围内;和适量水一起倒入1.5l浮选槽并称重,加入氯化钙(氯化钙的用量见表5),再加入ph调整剂控制矿浆的ph为10后,搅拌1min;以200g/t的标准加入复合捕收剂,搅拌3min;开始自动刮泡,刮泡5min;粗选,粗精矿随泡沫被刮至粗精矿盆中,尾矿残留在浮选槽内;再将粗精矿与适量去离子水放入1.5l浮选槽并称重,以90g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为10后,搅拌1min;之后按100g/t的标准加入复合捕收剂并搅拌2min;自动刮泡3min,精选,精矿随泡沫被刮至精矿盆中,尾矿残留在浮选槽内;将粗选后所得尾矿与适量去离子水一起称重,放入1.5l浮选槽并称重,以45g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为10后,

搅拌1min;再按50g/t的标准加入复合捕收剂并搅拌1.5min;自动刮泡2min,所得中矿顺序返回粗选,最终尾矿残留在浮选槽内;最后对泡沫产品和残留物进行过滤、干燥和称重,并计算回收率。

[0090]

捕收剂组分a(采用式1结构);r1的具体基团为c12的烷基;

[0091]

捕收剂组分b(采用式4结构);

[0092]

捕收剂组分a:捕收剂组分b的用量配比为1:10。

[0093]

改变氯化钙的用量进行多组实验,计算得石英的回收率汇总制得表5。

[0094]

表5不同氯化钙用量下的石英的回收率:

[0095][0096]

由表5可以看出,随着粗选时氯化钙用量从0增加至150g/t,石英回收率从2.34%提高到90%,进一步增加氯化钙用量至250g/t,石英的回收率没有明显的变化,再增至300g/t时,氯化钙用量过多,导致ca

2+

浓度过高,回收率降低;

[0097]

在碱性条件下可产生氢氧化钙,抑制石英的浮选。

[0098]

即粗选时,在氯化钙用量为150g/t时,石英表面是理想的激活方式,能够改善分选效果,提高石英的浮选回收率。

[0099]

实施例系列4

[0100]

本实施案系列例选用安徽某硅酸盐矿物作为原矿,并采用如图1所示的浮选方法进行试验。

[0101]

表6分析所选用的原矿的主要化学成分

[0102][0103]

具体实验操作过程为:取原矿矿石500g,用球磨机将其粉碎至0.25mm以下,颗粒粒径富集在100μm左右,且粒径累积到100μm时占比50~60%范围内;和适量水一起倒入1.5l浮选槽并称重,以180g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为9后,搅拌1min;再加入复合捕收剂(用量见表7),搅拌3min;开始自动刮泡,刮泡5min;粗精矿随泡沫被刮至粗精矿盆中,尾矿残留在浮选槽内;再将粗精矿与适量去离子水放入1.5l浮选槽并称重,以90g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为9后,搅拌1min;之后按

100g/t的标准加入复合捕收剂并搅拌2min;自动刮泡3min,精矿随泡沫被刮至精矿盆中,尾矿残留在浮选槽内;将粗选后所得尾矿与适量去离子水一起称重,放入1.5l浮选槽并称重,以45g/t的标准加入氯化钙,再加入ph调整剂控制矿浆的ph为9后,搅拌1min;再按50g/t的标准加入复合捕收剂并搅拌1.5min;自动刮泡2min,所得中矿顺序返回粗选,最终尾矿残留在浮选槽内;最后对泡沫产品和残留物进行过滤、干燥和称重,并计算回收率。

[0104]

捕收剂组分a(采用式1结构);r1的具体基团为c12的烷基;

[0105]

捕收剂组分b(采用式4结构);

[0106]

粗选:活化剂氯化钙的加入量为180g/t,复合捕收剂的用量见表7;

[0107]

改变捕收剂组分a的用量,使其用量从0增至50g/t;保持捕收剂组分b的用量,使组分b的用量为150g/t不变,进行多组实验后将计算所得的石英的回收率汇总制得表7。

[0108]

表7不同捕收剂组分a用量下的石英的回收率

[0109][0110][0111]

由表7可以看出,随着捕收剂组分a的用量从0增至50g/t,石英的回收率整体呈现先上升后下降的趋势,特别地,在其浓度为8g/t,石英的回收率达到了80%以上,浓度再进一步提高时,回收率上升程度较小,增至50g/t时回收率有所下降。

[0112]

在表7中记载的:捕收剂组分a的用量为10g/t,石英的回收率为82.25%的产品中sio2含量达97.01wt%。

[0113]

即表明在氯化钙和捕收剂组分b存在的弱碱性条件下,捕收剂组分a对石英的浮选表现出良好的活化作用,二者具有协同效果,进一步表明本发明所述的复合捕收剂能够用于选择性捕收石英,改善分选效果,提高石英的浮选回收率和品位。

[0114]

综合上述实施例,本技术提出的复合捕收剂及浮选方法,能够在弱碱性环境下较好地选择性捕收石英,提高石英的品位和回收率。

[0115]

以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,对于本领域的普通技术人员而言,在不脱离本发明的精神和原则的情况下,本发明可以有各种更改、变化和替换。凡是利用本发明说明书及附图内容所作的任何改进或等同替换,直接或间接运用在其他相关的技术领域,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1