电路板检测系统及方法与流程

1.本技术实施例涉及自动化检测技术领域,尤其涉及一种电路板检测系统及方法。

背景技术:

2.印制线路板(printed circuit board,pcb)空板经过表面贴装技术(surface mounted technology,smt)上件、双列直插封装(dual inline-pin package,dip)插件等装配过程,可获得能够实现特定功能的电路板。在电路板装配完成后,可能存在电路板装配不合格的情况,如果使用装配不合格的电路板,会产生安全隐患。为了提高电路板使用的安全性,需要对装配完成的电路板进行检测。

3.目前,在对装配完成的电路板进行检测时,通过人工将装配完成的电路板放置到电路板检测区,之后通过人工操控相应设备对电路板进行测试,最后由人工根据测试结果将电路板分区域放置。

4.然而,在对电路板进行检测的过程中,通过人工对电路板进行转运,并操作响应设备对电路板进行测试,导致测试人员的劳动强度较高。

技术实现要素:

5.为了解决上述技术问题,本发明实施例提供了一种电路板检测系统及方法,以至少解决或缓解上述问题。

6.根据本技术实施例的第一方面,提供了一种电路板检测系统,包括:上料模块,用于将送料盘中的待检测电路板运送至载物台;转运模块,用于对放置在载物台上的待检测电路板进行抓取,并将抓取到的待检测电路板放置到检测区域;检测模块,用于通过检测装置对放置在检测区域上的待检测电路板进行检测;分流模块,用于获取所述检测模块的检测结果信息,并根据所述检测结果信息,控制所述转运模块将合格的待检测电路板运送到合格区域,并将不合格的待检测电路板运送到不合格区域;下料模块,用于将合格区域的待检测电路板运送至所述送料盘中。

7.根据本技术实施例的第二方面,提供了一种电路板检测方法,应用于实施例第一方面所述的电路板检测系统,所述电路板检测方法包括:通过上料模块将送料盘中的待检测电路板运送至载物台;通过转运模块对放置在载物台上的所述待检测电路板进行抓取,并将抓取到的所述待检测电路板放置到检测区域;通过检测模块对放置在检测区域上的待检测电路板进行异常检测;通过分流模块获取电路板的检测结果,并根据所述检测结果,控制所述转运模块将检测模块检测合格的电路板运输到合格区域,并将检测模块检测不合格的电路板运输到不合格区域;通过下料模块将合格区域的电路板收集至送料盘中。

8.由上述技术方案可知,上料模块将送料盘中的电路板运送至载物台,转运模块将在载物台上的待检测电路板抓取并放置到检测区域,可以代替人工对电路板进行转运。检测模块对检测区域内的待检测电路板进行自动检测,可以代替人工对待检测电路板进行检测。在检测模块完成对待检测电路板的检测之后,分流模块根据检测模块的检测结果信息

对检测后的电路板进行分流,能够自动对检测后的电路板进行归类。下料模块将检测合格的电路板自动收集至送料盘,能够代替人工对合格电路板进行收集。由此可见,通过电路板检测系统,能够代替人工对电路板进行转运、检测、分类放置和收集,从而能够降低检测电路板过程中人员的劳动强度。

附图说明

9.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

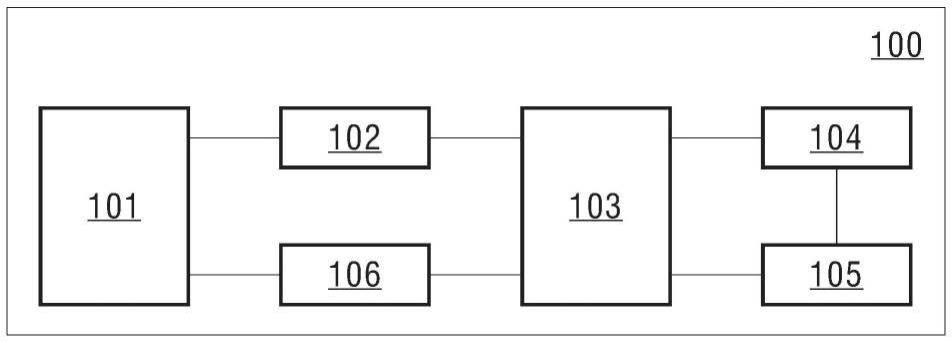

10.图1是本技术一个实施例的电路板检测系统的示意图;

11.图2是本技术另一个实施例的电路板检测系统的示意图;

12.图3是本技术又一个实施例的电路板检测系统的示意图;

13.图4是本技术一个实施例的包括存储模块的电路板检测系统的示意图;

14.图5是本技术再一个实施例的电路板检测系统的示意图;

15.图6是本技术一个实施例的包括第一相机的电路板检测系统的示意图;

16.图7是本技术一个实施例的包括第二相机的电路板检测系统的示意图;

17.图8是本技术一个实施例的包括相机标定模块的电路板检测系统的示意图;

18.图9是本技术一个实施例的电路板检测方法的流程图。

19.附图标记列表:

20.100:电路板检测系统

ꢀꢀꢀꢀꢀꢀꢀꢀ

101:送料盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102:上料模块

21.103:转运模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104:检测模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105:分流模块

22.106:下料模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107:控制模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108:送料模块

23.109:存储模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1021:第一报警装置

ꢀꢀꢀꢀꢀ

1061:第二报警装置

24.1041:第二相机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201:第一相机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202:机械臂

25.203:第一处理器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301:相机标定模块

ꢀꢀꢀꢀꢀꢀ

1042:第二处理器

26.900:电路板检测方法

27.901:通过上料模块将送料盘中的待检测电路板运送至载物台

28.902:通过转运模块对待检测电路板进行抓取,并将抓取到的待检测电路板放置到检测区域

29.903:通过检测模块对放置在检测区域上的待检测电路板进行检测

30.904:通过分流模块获取电路板的检测结果

31.905:判断检测结果是否合格

32.906:将检测结果为合格的电路板运输到合格区域

33.907:将检测结果为不合格的电路板运输到不合格区域

34.908:通过下料模块将合格区域的电路板收集至送料盘中

具体实施方式

35.为了使本领域的人员更好地理解本技术实施例中的技术方案,下面将结合本技术

实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员所获得的所有其他实施例,都应当属于本技术实施例保护的范围。

36.电路板检测系统

37.图1是本技术一个实施例的电路板检测系统的示意图,如图1所示,该电路板检测系统100包括:送料盘101、上料模块102、转运模块103、检测模块104、分流模块105和下料模块106。

38.电路板检测系统100启动后,上料模块102将送料盘101中的待检测电路板通过传送装置传送到载物台上,传送装置可以是传送带或传送轨道等装置。在待检测电路板到达载物台上后,转运模块103抓取待检测电路板,并将抓取到的待检测电路板放置到检测区域。检测模块104通过检测装置对放置在检测区域的待检测电路板进行检测,判断待检测的电路板是否合格。在检测模块104完成检测后,分流模块105获取检测模块104的检测结果信息,根据检测结果信息控制转运模块103将检测结果为合格的电路板转移到合格区域,并将检测结果为不合格的电路板转移到不合格区域。在分流模块105控制转运模块103对检测完成的电路板进行分流后,下料模块106将合格区域内的电路板收集到送料盘101内,完成对电路板的检测。

39.在本技术实施例中,上料模块102将送料盘101中的电路板运送至载物台,转运模块103将在载物台上的待检测电路板抓取并放置到检测区域,可以代替人工对电路板进行转运。检测模块104对检测区域内的待检测电路板进行自动检测,可以代替人工对待检测电路板进行检测。在检测模块104完成对待检测电路板的检测之后,分流模块105根据检测模块104的检测结果信息控制转运模块103对检测后的电路板进行分流,能够自动对检测后的电路板进行归类。下料模块106将检测合格的电路板自动收集至送料盘101,能够代替人工对合格电路板进行收集。由此可见,通过电路板检测系统100,能够代替人工对电路板进行转运、检测、分类放置和收集,从而能够降低检测电路板过程中人员的劳动强度。

40.图2是本技术另一个实施例的电路板检测系统的示意图。如图2所示,上料模块102包括第一报警装置1021,下料模块106包括第二报警装置1061。

41.送料盘101会对其内部的电路板数量进行计数,并将电路板数量信息发送至第一报警装置1021和第二报警装置1061。当送料盘101内的待检测电路板数量为0时,送料盘101不能向上料模块102提供待检测电路板,此时第一报警装置1021发出第二报警信息。送料盘101内的合格电路板数量等于预设的数量阈值时,送料盘101不能够容纳更多的合格电路板,此时第二报警装置1061发出第三报警信息。第一报警装置1021和第二报警装置1061可以是报警灯、警示灯等装置,第一报警装置1021在发出第二报警信息时可以闪烁指定的灯光(如红灯)。第二报警装置1061在发出第三报警信息时可以闪烁指定的灯光(如红灯)。

42.在本技术实施例中,第一报警装置1021可以在送料盘101内没有可供检测的待检测电路板时发出第二报警信息,对检测人员进行提示,避免系统暂停,提高电路板检测的效率。第二报警装置1061可以在送料盘101中已经收集了预设的数量阈值的合格电路板后,发出第三报警信息,对检测人员进行提示,避免由于检测人员未及时更换送料盘101而导致系统暂停,保证电路板检测的效率,同时也能够避免电路板由于堆放而损坏。

43.在一种可能实现的方式中,第一报警装置1021在接收到电路板数量信息后,如果

电路板数量信息指示送料盘101内电路板数量大于第二数量阈值,第一报警装置1021生成第一信息,并对第一信息进行展示。如果电路板数量信息指示送料盘101内电路板的数量小于或等于第二数量阈值且不等于0,第一报警装置1021生成第二信息,并对第二信息进行展示。在一个例子中,第二数量阈值可以等于送料盘101内可容纳的电路板数量的一半。

44.第一报警装置1021发出的第一信息和第二信息时可以闪烁不同颜色的灯光。在一个例子中,第一报警装置1021是一种三色报警灯,第二报警信息对应于红灯闪烁,第一信息对应于绿灯闪烁,第二信息对应于黄灯闪烁。通过闪烁不同颜色的报警灯,可以使检测人员更好地分辨出第一报警装置1021发出的信息属于何种情况,提高了检测人员的使用体验。

45.在本技术实施例中,当送料盘101内待检测电路板数量大于第二数量阈值时,通过展示第一信息,可以提示检测人员此时送料盘101内待检测电路板数量充足,检测人员可以暂时减少对送料盘101内电路板数量的关注,适当进行休息。当送料盘101内待检测电路板数量小于或等于第二数量阈值时,通过展示第二信息,可以提示检测人员需要关注送料盘101内的待检测电路板数量,当送料盘101内待检测数量减少到0时及时更换送料盘101,提高了系统的运行效率。

46.图3是本技术又一个实施例的电路板检测系统的示意图。如图3所示,电路板检测系统100还包括:控制模块107。

47.控制模块107可以判断第一报警装置1021是否生成了第二报警信息,及判断第二报警装置1061是否生成了第三报警信息。当第一报警装置1021生成第二报警信息或第二报警装置1061生成第三报警信息时,控制模块107使上料模块102、转运模块103、检测模块104、分流模块105和下料模块106停止工作。

48.在本技术实施例中,在第一报警装置1021生成第二报警信息或第二报警装置1061生成了第三报警信息时,系统都无法正常运行。为了避免在不允许系统正常运行的情况下系统强行运行,控制模块107在相应报警信息生成后立即停止系统内的各模块运行,提高了系统的安全性。

49.在一种可能实现的方式中,控制模块107还可以判断上料模块102、转运模块103、检测模块104、分流模块105和下料模块106停止工作的时长是否大于预设的时间阈值,在上料模块102、转运模块103、检测模块104、分流模块105和下料模块106中任一模块停止工作时长大于时间阈值后,控制模块107向服务器上传第四报错信息,提示检测人员系统停止工作的时间过长。在一个例子中,预设的时间阈值为10分钟。

50.在本技术实施例中,系统中各模块停止的工作时间过长,会影响系统的工作效率,因此预设了时间阈值。当系统中各模块停止的工作时间超过预设的时间阈值时,控制模块107通过向服务器上传第四报错信息,通知检测人员注意系统停止工作的时间过长,需要人工干预,提高了系统的工作效率。

51.在一种可能实现的方式中,分流模块105还可以对检测模块104检测不合格的电路板进行计数统计,当不合格电路板数量大于第三数量阈值时,分流模块105生成第五报错信息并上传至服务器。例如,第三数量阈值为10,当不合格电路板数量超过10个时,分流模块105生成第五报错信息并上传至服务器。

52.在本技术实施例中,如果检测过程中出现不合格电路板的数量过多,比如超出一般情况下的不合格率时,电路板检测系统100或者该批次电路板存在问题,需要检测人员进

行人工干预或复查。分流模块105对不合格电路板进行计数统计,在不合格电路板数量超过第三数量阈值时,分流模块105生成第五报错信息并上传至服务器,能够及时提示检测人员进行人工干预或复查,提高了系统的安全性。

53.图4是本技术一个实施例的包括存储模块的电路板检测系统的示意图。如图4所示,电路板检测系统100还包括存储模块109,存储模块109将上料模块102、转运模块103、检测模块104、分流模块105和下料模块106生成的操作日志存储到本地服务器。

54.在另一个实施例中,存储模块109还可以将控制模块107生成的操作日志存储到本地服务器中。

55.在本技术实施例中,通过存储模块109储存控制模块107、上料模块102、转运模块103、检测模块104、分流模块105和下料模块106生成的操作日志到本地服务器,能够使检测人员在系统出现故障时调用相应的日志,快速发现出现问题的操作及相应的模块,提高了处理系统故障的效率。

56.图5是本技术再一个实施例的电路板检测系统的示意图,如图5所示,上料模块102与下料模块106一体化集成为送料模块108,送料盘101设置于送料模块108的内部,送料模块108包括可升降的送料装置。在上料过程中,送料盘101将待检测电路板运送到送料装置中,通过送料装置将待检测电路板运送到传送装置中。在下料过程中,传送装置将合格区域内的收集到的电路板运送到送料装置中,送料装置将合格电路板运送到送料盘101中与合格电路板对应的待检测电路板的位置。

57.在本技术实施例中,通过将上料模块102与下料模块106一体化集成为送料模块108,能够简化电路板检测系统100的复杂度,提高了系统的运行效率。

58.图6是本技术一个实施例的包括第一相机的电路板检测系统的示意图。如图6所示,转运模块103包括:第一相机201、机械臂202和第一处理器203。

59.当待检测电路板被上料模块102从送料盘101传送到载物台上后,第一相机201采集位于载物台上的待检测电路板图像,并将待检测电路板图像发送给第一处理器203。第一处理器203接收到待检测电路板图像后,从待检测电路板图像中确定至少一个特征点。特征点用于指示待检测电路板的图像在待检测电路板图像中的位置,特征点的形状在此不做限定。第一处理器203可以根据各特征点的像素坐标和标定信息,确定待检测电路板在机械臂202的空间坐标系中的空间坐标。标定信息用于指示第一相机201所采集图像的像素坐标系与空间坐标系之间的映射关系。第一处理器203可以根据空间坐标生成控制信息,并将控制信息发送给所述机械臂202。控制信息可以是基于空间坐标系的相对位移和相对转角,例如,控制信息可以是沿空间坐标系x轴移动2cm,沿空间坐标系y轴移动2cm,以及绕空间坐标系z轴顺时针旋转10

°

。

60.在本技术实施例中,第一处理器203能够根据第一相机201采集的待检测电路板图像及标定信息,确定待检测电路板在空间坐标系中的位置,并且生成相应的控制信息发送给机械臂202,使机械臂202根据控制信息运动以对待检测电路板进行抓取。在此设置下,无需对待检测电路板在载物台上的放置位置进行限定,机械臂202能够对载物台上任意位置的待检测电路板进行抓取,从而无需将待检测电路板运送至载物台上的特定位置,进而可以降低对于上料模块102的运送精度要求,从而降低上料模块102的成本。

61.在一种可能实现的方式中,检测模块104还可以获取第一相机201采集的检测装置

图像,从检测装置图像中识别标识信息,进而根据标识信息判断待检测电路板于检测装置是否匹配。如果待检测电路板与检测装置相匹配,检测模块104通过检测装置对待检测电路板进行检测。如果待检测电路板与检测装置不匹配,检测模块104使上料模块102、转运模块103、检测模块104、分流模块105和下料模块106停止工作,并向服务器上传第一报错信息。

62.例如,标识信息可以存储在二维码中,检测装置可以是针床。将存有标识信息的二维码喷涂或粘贴到针床表面,第一相机201采集包括二维码的针床图像。检测模块104获取二维码中的标识信息,判断待检测电路板是否与针床匹配。

63.在本技术实施例中,由于不同的针床对应于不同类型的待检测电路板,检测模块104获取第一相机201采集的检测装置图像后,从检测装置图像中识别标识信息,以确定检测装置与待检测电路板之间的匹配关系。当待检测电路板与检测装置不匹配时,检测模块104发出的第一报错信息,可以提示检测人员及时更换与待检测电路板匹配的检测装置,保证电路板检测结果的准确性。

64.图7是本技术一个实施例的包括第二相机的电路板检测系统的示意图,如图7所示,检测模块104还包括第二相机1041和第二处理器1042。第二相机1041可以采集检测完成的待检测电路板的图像。第二处理器1042根据第二相机1041采集的图像生成检测结果信息,并将检测结果信息上传至所述服务器,其中,检测结果信息用于指示检测模块对待检测电路板的检测结果。例如,检测结果信息包括合格电路板的数量和不合格电路板的数量。

65.在本技术实施例中,第二相机1041采集检测后的电路板图像,第二处理器1042根据第二相机1041采集的图像,判断各待检测电路板是否合格,进而对电路板的检测结果进行统计,能够使检测人员更加直观地观测电路板的检测情况。

66.在一种可能实现的方式中,电路板检测系统100还包括展示模块。在第二处理器1042根据第二相机1041采集的图像生成检测结果信息,并将检测结果信息上传至所述服务器后,展示模块获取服务器中的第一报错信息和检测结果信息中的至少一个。并将获取到的信息进行展示,展示的方式可以是通过信号传递至显示屏、指示器等面向用户的装置。

67.在本技术实施例中,通过展示模块获取检测结果信息并将其进行展示,能够使检测人员直观地观测到电路板的检测情况,提高了检测人员地体验感。

68.在一种可能的实现方式中,转运模块103还包括保护装置。保护装置设置于机械臂202的前端电路中,在转运模块中出现电流过大的情况时,保护装置能够保护机械臂202,在保护装置损坏时,转运模块103停止运行。保护装置可以是pcb板、电阻器等装置。

69.在本技术实施例中,由于机械臂202的价值较高,为了避免转运模块103中电流异常导致对机械臂202的损坏,造成较大的经济损失,通过设置保护装置,能够保护机械臂202。保护装置在转运模块103中电流异常时代替机械臂202被电流击穿,并在保护装置损坏后立即停止转运模块103的运行,实现了对机械臂202的保护,提高了系统的安全性。

70.在一种可能实现的方式中,检测模块104还包括自动化测试键盘。自动化测试键盘包括信号接收器、键盘外壳、键盘键体和键盘控制器。信号接收器、键盘键体和键盘控制器设置在键盘外壳内部,信号接收器与键盘控制器电连接,键盘控制器与键盘键体电连接。在信号接收器获取到预设的测试指令后,会根据预设的测试指令生成控制信息并发送给键盘控制器。键盘控制器根据控制信息控制键盘键体进行敲击。通过键盘键体敲击,产生不同的测试信息,对待检测电路板进行测试。

71.在本技术实施例中,通过自动化测试键盘,能够代替测试人员,自动化敲击键盘,完成对待检测电路板的测试,提高了系统的运行效率,降低了检测人员的劳动强度。

72.图8是本技术一个实施例的包括相机标定模块的电路板检测系统的示意图,如图8所示,电路板检测系统100还包括:相机标定模块301。

73.在标定电路板放置在载物台上后,第一处理器203根据预设的空间坐标系中x轴平移量和空间坐标系中y轴平移量,生成平移控制信息,根据预设的空间坐标系中z轴旋转量,生成旋转控制信息,并将平移控制信息和旋转控制信息发送给机械臂202。空间坐标系中x轴和y轴所在平面与所述载物台平行。机械臂202根据平移控制信息,在空间坐标系中沿x轴和/或y轴方向进行n次平移,根据旋转控制信息,在空间坐标系中绕z轴进行m次旋转。第一相机201在机械臂202进行n次平移的过程中采集平移标定图像,在机械臂202进行m次旋转的过程中采集旋转标定图像。平移标定图像与旋转标定图像包括位于载物台上的标定电路板的图像,n与m为大于或等于3的正整数。相机标定模块301确定位于标定电路板上的标定参考点,根据标定参考点的图像在不同平移标定图像中的位置偏移量、标定参考点的图像在不同旋转标定图像中的位置偏移量、每张平移标定图像对应的空间坐标系中x轴平移量和空间坐标系中y轴平移量、及每张旋转标定图像对应的空间坐标系中z轴旋转量,确定标定信息。标定电路板与待检测电路板在空间坐标系的z轴方向上高度相同。

74.例如,预设的空间坐标系中x轴平移量为5,空间坐标系中y轴平移量为6,z轴旋转量为15

°

,n等于9,m等于3,沿x轴平移次数为3,沿y轴平移次数为6,绕z轴顺时针旋转次数为2,绕z轴逆时针旋转次数为1。

75.第一处理器203生成的平移控制信息为沿x轴平移次数为3,且平移量为5,沿y轴平移次数为6,且平移量为6。旋转控制信息为绕z轴顺时针旋转次数为2,绕z轴逆时针旋转次数为1,且旋转量均为15

°

。机械臂202根据平移控制信息进行相应的平移和旋转。第一相机201在机械臂进行9次平移的过程中,在每次平移后采集1张平移标定图像,共采集9张平移标定图像。第一相机201在机械臂进行3次旋转的过程中,在每次旋转后采集1张旋转标定图像,共采集3张旋转标定图像。相机标定模块301根据标定参考点的图像在不同平移标定图像中的位置偏移量、标定参考点的图像在不同旋转标定图像中的位置偏移量、每张平移标定图像对应的空间坐标系中x轴平移量5和空间坐标系中y轴平移量6、及每张旋转标定图像对应的空间坐标系中z轴旋转量15

°

,确定标定信息。

76.在本技术实施例中,由于第一相机201在拍摄待检测电路板图像时通常存在误差,因此需要对第一相机201进行相机标定。通过第一处理器203控制机械臂202进行平移和旋转,使第一相机201拍摄足够多的平移图片和旋转图片。通过对比每张照片中标定参考点的偏移量和机械臂202在空间坐标系中的位移量,能够得到标定信息。通过标定信息,能够提高转运模块103的抓取精确度。

77.电路板检测方法

78.图9是本技术一个实施例的电路板检测方法的流程图,该电路板检测方法可以应用于上述任一实施例中的电路板检测系统100。如无特别声明,下述方法实施例中的送料盘可为上述系统实施例中的送料盘101,下述方法实施例中的上料模块可为上述系统实施例中的上料模块102,下述方法实施例中的转运模块可为上述系统实施例中的转运模块103,下述方法实施例中的检测模块可为上述系统实施例中的检测模块104,下述方法实施例中

的分流模块可为上述系统实施例中的分流模块105,下述方法实施例中的下料模块可为上述系统实施例中的下料模块106。如图9所示,该电路板检测方法900包括如下步骤:

79.步骤901、通过上料模块将送料盘中的待检测电路板运送至载物台。

80.电路板检测系统启动后,上料模块将送料盘中的待检测电路板通过传送装置传送到载物台上,传送装置可以是传送带或传送轨道等装置。

81.步骤902、通过转运模块对放置在载物台上的待检测电路板进行抓取,并将抓取到的待检测电路板放置到检测区域。

82.在待检测电路板到达载物台上后,转运模块将待检测电路板抓取并放置到检测区域。

83.步骤903、通过检测模块对放置在检测区域上的待检测电路板进行检测。

84.检测模块对放置在检测区域的待检测电路板进行检测。

85.步骤904、通过分流模块获取电路板的检测结果。

86.在通过检测模块完成对待检测电路板的检测后,通过分流模块获取电路板的检测结果。

87.步骤905、判断检测结果是否合格,若是y,执行步骤906,若否n,执行步骤907。

88.分流模块通过获取的电路板检测结果,对电路板是否合格的情况进行判断。

89.步骤906、将检测结果为合格的电路板运输到合格区域,并执行步骤908。

90.如果电路板的检测结果为合格,通过分流模块控制转运模块将合格电路板运输到合格区域。

91.步骤907、将检测结果为不合格的电路板运输到不合格区域,并结束当前流程。

92.如果电路板的检测结果为不合格,通过分流模块控制转运模块将合格电路板运输到不合格区域。

93.步骤908、通过下料模块将合格区域的电路板收集至送料盘中。

94.在分流模块将合格电路板运输到合格区域后,通过下料模块对合格电路板进行收集,完成电路板的检测。

95.在本技术实施例中,上料模块将送料盘中的电路板运送至载物台,转运模块将在载物台上的待检测电路板抓取并放置到检测区域,可以代替人工对电路板进行转运。检测模块对检测区域内的待检测电路板进行自动检测,可以代替人工对待检测电路板进行检测。在检测模块完成对待检测电路板的检测之后,分流模块根据检测模块的检测结果信息,控制转运模块对检测后的电路板进行分流,能够自动对检测后的电路板进行归类。下料模块将检测合格的电路板自动收集至送料盘,能够代替人工对合格电路板进行收集。由此可见,通过电路板检测系统,能够代替人工对电路板进行转运、检测、分类放置和收集,从而能够降低检测电路板过程中人员的劳动强度。

96.需要说明的是,上述各流程和各系统结构图中不是所有的步骤和模块都是必须的,可以根据实际的需要忽略某些步骤或模块。各步骤的执行顺序不是固定的,可以根据需要进行调整。上述各实施例中描述的系统结构可以是物理结构,也可以是逻辑结构,即,有些模块可能由同一物理实体实现,或者,有些模块可能分由多个物理实体实现,或者,可以由多个独立设备中的某些部件共同实现。

97.以上各实施例中,硬件模块可以通过机械方式或电气方式实现。例如,一个硬件模

块可以包括永久性专用的电路或逻辑(如专门的处理器,fpga或asic)来完成相应操作。硬件模块还可以包括可编程逻辑或电路(如通用处理器或其它可编程处理器),可以由软件进行临时的设置以完成相应操作。具体的实现方式(机械方式、或专用的永久性电路、或者临时设置的电路)可以基于成本和时间上的考虑来确定。

98.上文通过附图和优选实施例对本发明进行了详细展示和说明,然而本发明不限于这些已揭示的实施例,基与上述多个实施例本领域技术人员可以知晓,可以组合上述不同实施例中的代码审核手段得到本发明更多的实施例,这些实施例也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1