高效茶叶筛分脱梗系统的制作方法

1.本发明涉及一种茶叶分选设备,特别是黑茶筛分脱梗设备。

背景技术:

2.黑毛茶在鲜叶采摘过程中是带梗采摘的,特别是花杆茶、红梗茶,梗长、梗粗、梗多,加工出来的黑毛茶茶梗含量高达12%左右,在加工黑茶产品前必须把茶梗剔除,才进行筛分,由于黑茶是传统产业,以前全靠人工检剔去梗,每人每天只能剔15kg左右,生产效率极低,随着黑茶产业的发展,人工检剔已无法满足现代工业化生产的要求,于是人们开始寻求机械剔梗方案,第一种方法是先将黑毛茶用切茶机切碎,使叶与梗脱离,再用色选机将茶叶与茶梗分离。所存在的问题是,采用这种方法处理的茶叶只能用于制备低档次的边销茶,而无法满足需要保持完整叶片的高档黑茶的制备要求;第二种方法先将黑毛用脱梗机脱梗,再以脱梗后的黑毛茶为原料进行筛分。所存在的问题在于:首先,由于黑毛茶茶梗含量为12%左右,而带梗茶叶约占黑毛茶总量的30%以内,而70%的茶叶是不带梗而无须脱梗的,将70%的无须脱梗的茶叶与30%带梗茶叶一同进机脱梗,给无须脱梗的茶叶带来破损,造成5-8%茶叶损耗;其次将70%无须脱梗的茶叶进行脱梗,作的是无用功,影响了生产效率,增加了生产成本;再是现有的茶叶脱梗机均存在脱梗效率低的缺陷,只能单独使用,而不能融入到高效筛分生产线中去。

技术实现要素:

3.本发明的目的在于克服现有技术的缺陷,公开一种能显著降低茶叶脱梗损耗,提高茶叶脱梗效率,能与高效筛分生产线连接使用的高效茶叶筛分脱梗系统。

4.本发明的技术解决方案是:高效茶叶筛分脱梗系统,包括机架,其特殊之处在于:在机架上设有滚圆筛和脱梗机,滚圆筛粗料出口通过第一斜输机与脱梗机的进料端相连,脱梗机的出料口通过第二斜输机与滚圆筛进料台相连,滚圆筛进料台通过第三斜输机与滚圆筛进料口相连,滚圆筛正料出口通过平输送机与后续机进行物料的输送连接;所述脱梗机,设有脱梗机架,在脱梗机架上设有驱动电机和脱梗箱,在脱梗箱上面设有翻盖,在翻盖上设有进料斗,在脱梗箱内设有脱梗组件,在脱梗组件下面设有网筛,所述脱梗组件由驱动轴、均布在驱动轴上的支撑盘、均设在支撑盘上的多根刀片轴、均设在刀片轴上的可绕刀片轴旋转的若干刀片所组成,两相邻刀片轴上的刀片错开半个刀片之间的距离设置。

5.在优选方案中,所述网筛的筛孔为纵向长方形,其宽度与两刀片之间的距离相当,相邻两行筛孔错开筛孔的二分之一宽度设置。这样有利于脱梗后的茶叶、茶梗能畅通地从筛孔中排出,可避免因茶叶堆积而造成叶破碎率增加。使茶叶破损率小于3%。

6.在优选方案中,刀片在工作时的运行轨迹划过奇数行或偶数行的筛孔的纵向中心线。这样有利于将没有有效梗叶分离的带梗茶叶在即将排出筛孔前进行梗叶分离,提高梗叶分离率。使梗叶分离率在99%以上。

7.在优选方案中,刀片与刀片之间设有用于限定两刀片之间距离的套筒。

8.在优选方案中,刀片与刀片之间的距离可以为55-65mm。这有利于2-3级黑毛茶的脱梗,两刀片之间的距离小于55 mm,破损率明显增加,在50 mm时,破损率达到4.1%,两刀片之间的距离大于65 mm时,这脱梗率下降,在70 mm时,脱梗率下降至92.7%,只有当两刀片之间的距离为60mm时,并在其它参数为优选条件下,脱梗率为99.5%,茶叶破损率为2.6%。

9.在优选方案中,刀片的厚度为2-3mm。若小于2mm,使刀片与茶叶的接触面成线型,刀片作用于茶叶的力集中而增加其破损率,当厚度为1mm,茶叶的破损率徒增至15.8%。当刀片的厚度大于3mm,脱梗率下降,当厚度为5mm时,脱梗率仅为80.9%,当刀片的厚度为2.5mm时,对3级黑毛茶脱梗,脱梗率达99.5%,茶叶破损率2.6%。

10.在优选方案中,刀片工作时刀端距离网筛的间距为25-35 mm。若小于25 mm,茶叶翻转的阻力增加,带梗茶叶的自由度降低,导致茶叶的破损率增加到3.5%以上。当间距大于35 mm,有部分带梗茶叶无法与刀片接触,导致茶叶的脱梗率下降到90%以下。只有当间距为30 mm时,脱梗率在99%以上,茶叶破损率小于3%。

11.在优选方案中,筛孔长

×

宽:80-120

×

55-65 mm。这样有利于分离后的茶料及时排出筛孔,可防止茶叶堆积,减少茶叶破碎率。若小于80

×

55mm,有的长茶梗不能及时排出,通畅度下降,出现茶叶堆积,使茶叶的破损率增加。若大于120

×

65 mm,则会使有的带梗茶叶直接排出,使脱梗率下降。故处理2级毛茶采用80

×

55 mm的孔,处理3级毛茶采用120

×

65 mm的孔,2-3级混合毛茶采用100

×

60 mm的孔,能使脱梗率在99%以上,茶叶破损率小于3%。

12.在优选方案中,所述支撑盘上均布4或6根刀片轴。

13.在优选方案中,所述在刀片轴上均布有可绕刀片轴旋转的若干刀片,刀片的具体数量,根据脱梗能力而定:若每8小时脱梗1.5-2吨茶叶时,4根刀片轴,其中2根刀片轴均布9片刀片,2根刀片轴均布6片刀片。若每8小时脱梗1-1.3吨左右茶叶时,4根刀片轴,其中2根刀片轴均布6片刀片,2根刀片轴均布4片刀片。若每8小时脱梗至少3吨茶叶时,设6根刀片轴,其中3根刀片轴均布12片刀片,3根刀片轴均布9片刀片。

14.所述滚圆筛5,包括通过第一轴承座5.4、第二轴承座5.10设在机架8上的滚筒筛5.7、设在滚筒筛5.7上的防尘罩5.8、设在滚筒筛5.7进料端的喂料器5.1,所述滚筒筛5.7倾斜设置在机架8上,滚筒筛的前段为细孔筛,后段为粗孔筛,在细孔筛的下面设有粉末出口5.12,在粗孔筛的下面设有滚圆筛正料出口7,在滚筒筛5.7的端部下面设有滚圆筛粗料出口6。在优选方案中,所述喂料器5.1由进料口5.3、设在进料口5.3下面的进料输送器5.2所组成。

15.在优选方案中,所述喂料器5.1的左下部设有可调节倾斜度的支撑架5.9。

16.在优选方案中,所述滚筒筛5.7为前端收口,后端敞口的圆筒状,滚筒筛5.7内设有中心轴5.11,圆筒的周围设有圆形骨架5.5,圆形骨架5.5上设有纵向骨架5.6,圆形骨架5.5与通过辐条支撑在中心轴5.11上,细孔筛和粗孔筛设有骨架上。

17.本发明经实验和应用验证不限于具有以下优点:一是未经脱梗的茶叶原料先经滚圆筛将不带梗的茶叶与带梗茶叶进行快速分离,不带梗茶叶直接进入后续筛分工序,将带梗茶叶送入脱梗机脱梗,脱梗后再回到滚圆筛筛分,解决了现有技术将未经脱梗的茶叶直接进入脱梗机脱梗所造成的脱梗效率低,茶叶损耗大的问题,提高脱梗效率70%,降低茶叶

损耗5-8%;二是将滚圆筛与脱梗机有机结合,使粗筛、脱梗融合成一个工序,解决了现有技术脱梗与筛分步骤分离的问题,省去了人工转运物料环节,提高了机械化和自动化水平;三是脱梗率在99%以上,茶叶破损率小于3%,每班茶叶处理量高达10吨,能与其它筛分设备组成高效的连续化筛分生产线。

附图说明

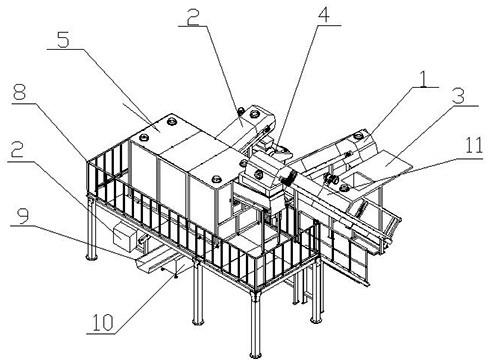

18.图1为本发明实施例结构主视示意图;图2为本发明实施例结构俯视示意图;图3为本发明实施例结构立体示意图;图4为发明实施例脱梗机的主视示意图;图5为发明实施例脱梗机的左视示意图;图6为发明实施例脱梗机的剖视示意图;图7为发明实施例脱梗机的局部示意图;图8为发明实施例脱梗机的网筛结构展开示意图;图9为发明实施例滚筒筛全剖示意图;图10为发明实施例脱梗机应用图。

19.附图标记说明:1-第一斜输机,2-第二斜输机,3-进料台,4-脱梗机,4.1-脱梗机架,4.2-脱梗箱,4.3-配重轮,4.4-翻盖,4.5-进料斗,4.6-翻盖拉手,4.7-驱动轮,4.8-驱动电机,4.9-出料口,4.10-翻盖铰座,4.11-网筛,4.12-支撑盘,4.13-刀片轴,4.14-刀片,4.15-驱动轴,4.16-轴承,4.17-套筒,4.18-脱梗组件,4.19-筛孔,5-滚圆筛,5.1-喂料器,5.2-进料输送器,5.3-进料口,5.4-第一轴承座,5.5-圆形骨架,5.6-纵向骨架,5.7-滚筒筛,5.8-防尘罩,5.9-支撑架,5.10-第二轴承座,5.11-中心轴,5.12-粉末斗, 5.13-细孔筛,5.14-传动轮,5.15-粗孔筛, 6-滚圆筛粗料出口,7-滚圆筛正料出口,8-机架,9-平输机,10-粉末箱,11-第三斜输机,12-驱动部,13-传动部。

具体实施方式

20.为了更清楚地理解本发明,下面结合图1-10,用具体实施例对本发明作进一步的说明。

21.实施例1:高效茶叶筛分脱梗系统,包括机架8,在机架8上设有滚圆筛5和脱梗机4,滚圆筛粗料出口6通过第一斜输机2与脱梗机4的进料端相连,脱梗机4的出料口通过第二斜输机1与滚圆筛进料台3相连,滚圆筛进料台3通过第三斜输机11与滚圆筛进料口相连,滚圆筛正料出口7通过平输送机9与后续机进行物料的输送连接;所述脱梗机4,设有脱梗机架4.1,在脱梗机架4.1上设有驱动电机4.8和脱梗箱4.2,在脱梗箱4.2上面设有翻盖4.4,在翻盖4.4上设有进料斗4.5,在脱梗箱4.2内设有脱梗组件4.18,在脱梗组件4.18下面设有网筛4.11,所述脱梗组件4.18由驱动轴4.15、均布在驱动轴4.15上的支撑盘4.12、均设在支撑盘4.12上的多根刀片轴4.13、均设在刀片轴4.13上的可绕刀片轴4.13旋转的若干刀片4.14所组成,两相邻刀片轴4.13上的刀片4.14错开半个刀片之间的距离设置。所述网筛4.11的筛孔4.19为纵向长方形,其宽度与两刀片4.14之间的距离相当,相邻两行筛孔4.19错开筛孔的二分之一宽度设置。刀片4.14在工作时的运行轨迹划过奇数行或偶数行的筛孔4.19的纵

向中心线。刀片4.14的轴孔略大于刀片轴4.13,刀片4.14可绕刀片轴4.13转动,在刀片4.14两侧设有定位环,定位环用螺钉固定在刀片轴4.13上。刀片与刀片之间的距离为55mm。刀片4.14的厚度为2mm。刀片4.14工作时刀端距离网筛的间距为25mm。筛孔4.19的长

×

宽:80

×

55mm。所述支撑盘4.12上均布4根刀片轴4.13,其中2根刀片轴均布6片刀片,2根刀片轴均布4片刀片。所述滚圆筛5,包括驱动部12、传动部13、通过第一轴承座5.4、第二轴承座5.10设在机架8上的滚筒筛5.7、设在滚筒筛5.7上的防尘罩5.8、设在滚筒筛5.7进料端的喂料器5.1,所述滚筒筛5.7倾斜设置在机架8上,滚筒筛5.7的前段为细孔筛5.13,后段为粗孔筛5.15,在细孔筛的下面设有粉末出口5.12,在粗孔筛的下面设有滚圆筛正料出口7,在滚筒筛5.7的端部下面设有滚圆筛粗料出口6。

22.本实施例1的技术效果在于:一是未经脱梗的茶叶原料先经滚圆筛将不带梗的茶叶与带梗茶叶进行快速分离,不带梗茶叶直接进入后续筛分工序,将带梗茶叶送入脱梗机脱梗,脱梗后再回到滚圆筛筛分,解决了现有技术将未经脱梗的茶叶直接进入脱梗机脱梗所造成的脱梗效率低,茶叶损耗大的问题,提高脱梗效率70%,降低茶叶损耗5-8%;二是将滚圆筛与脱梗机有机结合,使粗筛、脱梗融合成一个工序,解决了现有技术脱梗与筛分步骤分离的问题,省去了人工转运物料环节,提高了机械化和自动化水平;三是适宜于处理2级黑毛茶,脱梗率为99.1%,茶叶破损率为2.4%,每8小时处理茶叶能力3-4吨。

23.实施例2:高效茶叶筛分脱梗系统,包括机架8,在机架8上设有滚圆筛5和脱梗机4,滚圆筛粗料出口6通过第一斜输机2与脱梗机4的进料端相连,脱梗机4的出料口通过第二斜输机1与滚圆筛进料台3相连,滚圆筛进料台3通过第三斜输机11与滚圆筛进料口相连,滚圆筛正料出口7通过平输送机9与后续机进行物料的输送连接;所述脱梗机4,设有脱梗机架4.1,在脱梗机架4.1上设有驱动电机4.8和脱梗箱4.2,在脱梗箱4.2上面设有翻盖4.4,在翻盖4.4上设有进料斗4.5,在脱梗箱4.2内设有脱梗组件4.18,在脱梗组件4.18下面设有网筛4.11,所述脱梗组件4.18由驱动轴4.15、均布在驱动轴4.15上的支撑盘4.12、均设在支撑盘4.12上的多根刀片轴4.13、均设在刀片轴4.13上的可绕刀片轴4.13旋转的若干刀片4.14所组成,两相邻刀片轴4.13上的刀片4.14错开半个刀片之间的距离设置。所述网筛4.11的筛孔4.19为纵向长方形,其宽度与两刀片4.14之间的距离相当,相邻两行筛孔4.19错开筛孔4.19的二分之一宽度设置。刀片4.14在工作时的运行轨迹划过奇数行或偶数行的筛孔4.19的纵向中心线。刀片与刀片之间设有用于限定两刀片之间距离的套筒4.17。刀片与刀片之间的距离为65mm。,刀片的厚度为3mm。刀片工作时刀端距离网筛的间距为35 mm。筛孔4.19长

×

宽:120

×

65 mm。所述支撑盘4.12上均布6根刀片轴4.13,其中3根刀片轴4.13均布12片刀片4.14,3根刀片轴4.13均布9片刀片4.14。所述滚圆筛5,包括驱动部12、传动部13、通过第一轴承座5.4、第二轴承座5.10设在机架8上的滚筒筛5.7、设在滚筒筛5.7上的防尘罩5.8、设在滚筒筛5.7进料端的喂料器5.1,所述滚筒筛5.7倾斜设置在机架8上,滚筒筛的前段为细孔筛5.13,后段为粗孔筛5.15,在细孔筛的下面设有粉末出口5.12,在粗孔筛的下面设有滚圆筛正料出口7,在滚筒筛5.7的端部下面设有滚圆筛粗料出口6。所述喂料器5.1由进料口5.3、设在进料口5.3下面的进料输送器5.2所组成。所述喂料器5.1的左下部设有可调节倾斜度的支撑架5.9。

24.本实施例2的技术效果是:一是未经脱梗的茶叶原料先经滚圆筛将不带梗的茶叶与带梗茶叶进行快速分离,不带梗茶叶直接进入后续筛分工序,将带梗茶叶送入脱梗机脱

梗,脱梗后再回到滚圆筛筛分,解决了现有技术将未经脱梗的茶叶直接进入脱梗机脱梗所造成的脱梗效率低,茶叶损耗大的问题,提高脱梗效率70%,降低茶叶损耗5-8%;二是将滚圆筛与脱梗机有机结合,使粗筛、脱梗融合成一个工序,解决了现有技术脱梗与筛分步骤分离的问题,省去了人工转运物料环节,提高了机械化和自动化水平;三是适应于3级以下毛茶脱梗,茶叶脱梗率为99.5%,茶叶破损率为2.9%,每8小时处理茶叶能力9-10吨。

25.实施例3:高效茶叶筛分脱梗系统,包括机架8,在机架8上设有滚圆筛5和脱梗机4,滚圆筛粗料出口6通过第一斜输机2与脱梗机4的进料端相连,脱梗机4的出料口通过第二斜输机1与滚圆筛进料台3相连,滚圆筛进料台3通过第三斜输机11与滚圆筛进料口相连,滚圆筛正料出口7通过平输送机9与后续机进行物料的输送连接。所述脱梗机4,设有脱梗机架4.1,在脱梗机架4.1上设有驱动电机4.8和脱梗箱4.2,在脱梗箱4.2上面设有翻盖4.4,翻盖4.4连接在绕翻盖铰座4.10上,在翻盖4.4上设有进料斗4.5,在脱梗箱4.4内设有脱梗组件4.18,在脱梗组件4.18下面设有的网筛4.11。所述脱梗组件4.18由驱动轴4.15、均布在驱动轴4.15上的支撑盘4.12,均设在支撑盘4.12上的多根刀片轴4.13,均设在刀片轴4.13上的可绕刀片轴4.13旋转的若干刀片4.14所组成。驱动轴4.15通过轴承4.16安装在脱梗机架4.1上,驱动电机4.8通过皮带将动力传给驱动轮4.7,驱动轮4.7带动驱动轴4.15工作。为了减少振动,在驱动轴4.15的另一端设有配重轮4.3。两相邻刀片轴上的刀片错开半个刀片之间的距离设置。所述网筛4.11的筛孔4.19为纵向长方形,其宽度与两刀片之间的距离相当,相邻两行筛孔错开筛孔的二分之一宽度设置。刀片4.14在工作时的运行轨迹划过奇数行或偶数行的筛孔的纵向中心线。刀片与刀片之间设有用于限定两刀片之间距离的套筒4.17。刀片与刀片之间的距离为60mm。刀片的厚度为2.5mm。刀片工作时刀端距离网筛的间距为30mm。筛孔4.19的长

×

宽:100

×

60mm。所述支撑盘4.12上均布4根刀片轴4.13。4根刀片轴,其中2根刀片轴均布9片刀片,2根刀片轴均布6片刀片。所述滚圆筛5,包括驱动部12、传动部13、通过第一轴承座5.4、第二轴承座5.10设在机架8上的滚筒筛5.7、设在滚筒筛5.7上的防尘罩5.8、设在滚筒筛5.7进料端的喂料器5.1,所述滚筒筛5.7倾斜设置在机架8上,滚筒筛5.7的前段为细孔筛5.13,后段为粗孔筛5.15,在细孔筛5.13的下面设有粉末出口5.12,在粗孔筛5.15的下面设有滚圆筛正料出口7,在滚筒筛5.7的端部下面设有滚圆筛粗料出口6。所述喂料器5.1由进料口5.3、设在进料口5.3下面的进料输送器5.2所组成。所述喂料器5.1的左下部设有可调节倾斜度的支撑架5.9。所述滚筒筛5.7为前端收口,后端敞口的圆筒状,滚筒筛5.7内设有中心轴5.11,中心轴5.11的右端设有传动轮5.14,通过传动部13与驱动部12进行动力传输。圆筒的周围设有圆形骨架5.5,圆形骨架5.5上设有纵向骨架5.6,圆形骨架5.5与通过辐条支撑在中心轴5.11上,细孔筛5.13和粗孔筛5.14设有骨架上。

26.本实施例的技术效果是:一是未经脱梗的茶叶原料先经滚圆筛将不带梗的茶叶与带梗茶叶进行快速分离,不带梗茶叶直接进入后续筛分工序,将带梗茶叶送入脱梗机脱梗,脱梗后再回到滚圆筛筛分,解决了现有技术将未经脱梗的茶叶直接进入脱梗机脱梗所造成的脱梗效率低,茶叶损耗大的问题,提高脱梗效率70%,降低茶叶损耗5-8%;二是将滚圆筛与脱梗机有机结合,使粗筛、脱梗融合成一个工序,解决了现有技术脱梗与筛分步骤分离的问题,省去了人工转运物料环节,提高了机械化和自动化水平;三是适应于2-3级毛茶脱梗,茶叶脱梗率为99.4%,茶叶破损率为2.8%,每8小时处理茶叶能力5-6吨。

27.以上所述,仅为本发明的说明实施例,并非对本发明任何形式上和实质上的限制,

应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,做出的若干改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明精神和范围的情况下,利用以上所揭示的技术内容做出的些许更改、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所做的任何等同变化的更改、修饰与演变,均仍属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1