一种电极材料除磁装置及电极材料除磁方法与流程

1.本发明属于除磁装置技术领域,尤其涉及一种电极材料除磁装置及电极材料除磁方法。

背景技术:

2.随着锂离子电池安全性要求越来越高,对锂电安全设计、锂电原材料管控和制程加工控制也越来越严格,其中原材料和制程加工对电池安全影响主要来至金属微粒(即材料中磁性杂质),原材料加工和制程加工使用的设备主要为金属材料,如:不锈钢,加工过程设备磨损,导致金属微粒尤为重要,锂电池原材料包含:正极材料、负极材料、导电剂、粘接剂等;当含有金属微粒的原材料使用到电池中时,在电池充放电过程中,金属微粒在电池内部形成短路点,短路位置发热最终导致电芯安全失控。

技术实现要素:

3.本发明的目的之一在于:针对现有技术的不足,而提供一种电极材料除磁装置,利用干燥气对物料进行吹气,使物料在气体、磁力和重力的作用下充分打散,磁性杂质被除磁组件吸住从而除去,电极材料在干燥气的作用下从物料出料口排出,从而使用电极材料实现除磁。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种电极材料除磁装置,包括壳体、设置于所述壳体内的除磁组件、设置于所述壳体的顶端的物料进料口、设置于所述壳体的底端的物料出料口以及设置于所述壳体的干燥气进气口,所述物料进料口和所述物料出料口分别位于壳体的两侧边,所述除磁组件位于所述壳体的底端,所述干燥气进气口用于通入干燥气。

6.优选地,所述干燥气进气口包括垂直进气口和水平进气口。

7.优选地,所述除磁组件包括若干竖直设置的磁体,相邻两个磁体之间设置有除磁腔,所述垂直进气口与除磁腔相对。

8.优选地,所述除磁组件包括七个竖直设置的磁块,所述磁块的高度由所述物料进料口的一端向所述物料出料口的一端依次降低。

9.优选地,所述磁块的高度成等差数列。

10.优选地,所述电极材料除磁装置还设置有回收装置,所述回收装置设置于除磁组件的顶部,所述回收装置包括排出管、回收管以及旋风分离器,所述排出管的一端与壳体连通,所述排出管的另一端与所述旋风分离器连通,所述回收管的一端与壳体连通,所述回收管的另一端与所述旋风分离器连通。

11.优选地,所述物料进料口包括漏斗进料口以及进料管,所述进料管内设置有吸附磁体。

12.优选地,所述物料进料口的高度为0.3~3m。

13.本发明的目的之二在于:针对现有技术的不足,而提供一种电极材料除磁方法,能

够快速高效对电极材料进行除磁,除磁效果好。

14.为了实现上述目的,本发明采用以下技术方案:

15.一种电极材料除磁方法,将电极材料投入上述的电极材料除磁装置,在干燥气进气口通入干燥气体,使电极材料经过除磁组件进行除磁,在物料出料口排出。

16.优选地,所述电极材料的投入速率为10~50kg/min,所述干燥气进气口的通风速率40~60m3/min。

17.相对于现有技术,本发明的有益效果在于:本发明的一种电极材料除磁装置能够使经顶部的物料进料口进入的物料受到干燥气的作用、除磁组件的磁力、运动碰撞产生的反弹力以及自身的重力作用后物料得到打散,其中的磁性杂质被吸附除去,进而达到除磁效果。

附图说明

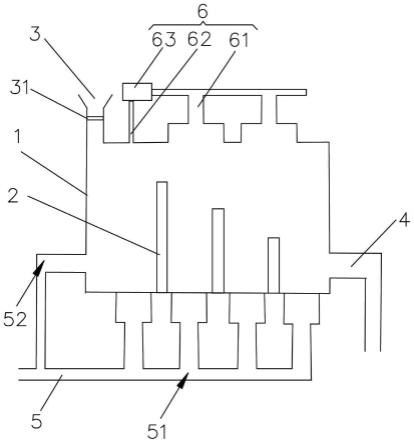

18.图1是本发明的电极材料除磁装置的结构示意图。

19.其中:1、壳体;2、除磁组件;3、物料进料口;31、吸附磁体;4、物料出料口;5、干燥气进气口;51、垂直进气口;52、水平进气口;6、回收装置;61、排出管;62、回收管;63、旋风分离器。

具体实施方式

20.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

21.如图1所示,本实施例的一种电极材料除磁装置,包括壳体1、设置于所述壳体1内的除磁组件2、设置于所述壳体1的顶端的物料进料口3、设置于所述壳体1的底端的物料出料口4以及设置于所述壳体1的干燥气进气口5,所述物料进料口3和所述物料出料口4分别位于壳体1的两侧边,所述除磁组件2位于所述壳体1的底端,所述干燥气进气口5用于通入干燥气。进行除磁除杂时,将电极材料经物料进料口3投入壳体1,由于重力作用,电极材料进入壳体1内部,同时在壳体1底部的干燥气进气口5通入干燥气,电极材料在干燥气的作用下、除磁组件2的作用下、以及自身重力的作用下向物料出料口4运动,电极材料在运动过程中发生碰撞,产生反弹力,同时磁性杂质与电极材料分散,磁性杂质被除磁组件2吸引从而被除去,剩余的电极材料继续在干燥气的作用下运动至物料出料口4,从而排出。

22.本实施例的干燥气进气口5包括垂直进气口51和水平进气口52。垂直进气口51通入干燥气,能够对电极物料产生一个向上的作用力,使电极物料在除磁组件2的空间移动,提供除磁效果。水平进气口52通入干燥气,使电极物料具有一个水平方向的运动速率,使电极物料在除磁组件2的作用下除磁,也向物料出料口4运动,从而得到类似电极物料形成类似抛物线的运动轨迹。

23.本实施例的除磁组件2包括若干竖直设置的磁体,相邻两个磁体之间设置有除磁腔,所述垂直进气口51与除磁腔相对。竖直设置的磁体能够增加电极材料的除磁效果,所述垂直进气口51与除磁腔相对设置,从而使电极材料能够在除磁腔中移动,提供电极材料在除磁组件2中的停留时间,进而提高除磁效果。磁体的数量需要根据除磁要求来定,除磁要求越高,需要的磁体数量越多,反之则越小。磁体的数量可以为3个、7个、13个、15个、20个

等。

24.本实施例中除磁组件2包括七个竖直设置的磁块,所述磁块的高度由所述物料进料口3的一端向所述物料出料口4的一端依次降低。根据壳体1的宽度设置七个竖直的磁块,从而将壳体1分隔为多个除磁腔,多个磁块的高度依次下降,形成与电极材料运动轨道相似的抛物线,提供除磁效率。优选地,七个磁块的高度成等差数列。

25.本实施例中电极材料除磁装置还设置有回收装置6,所述回收装置6设置于除磁组件2的顶部,所述回收装置6包括排出管61、回收管62以及旋风分离器63,所述排出管61的一端与壳体1连通,所述排出管61的另一端与所述旋风分离器63连通,所述回收管62的一端与壳体1连通,所述回收管62的另一端与所述旋风分离器63连通。位于壳体1底端的干燥气进入壳体1,使电极材料在壳体1内漂浮移动,部分电极材料在干燥气的作用上进入位于壳体1顶部的排出管61,沿着排出管61进入旋风分离器63,在旋风分离器63的作用下与干燥气分离,电极材料经回收管62再次进入壳体1,从而实现电极材料的回收,避免材料的浪费。优选地,旋风分离器63还设置有出风管,将干燥气体排出。

26.本实施例的物料进料口3包括漏斗进料口以及进料管,所述进料管内设置有吸附磁体31。进料口设置为漏斗状,有利于电极材料的投入,进料管的直径小于漏斗进料口的开口,使电极材料在进料管处得到收集,进料管设置有吸附磁体31,能够对电极材料进行初步的吸除除杂,提供除磁效果。

27.本实施例的物料进料口3的高度为0.3~3m,设置物料进料口3具有一定高度,使物料在下降过程保持一定的时间,提高除磁效果。

28.本发明还包括一种电极材料除磁方法,将电极材料投入上述实施例1的电极材料除磁装置,在干燥气进气口5通入干燥气体,使电极材料经过除磁组件2进行除磁,在物料出料口4排出。其中,控制所述电极材料的投入速率为10~50kg/min,所述干燥气进气口5的通风速率40~60m3/min。优选地,电极材料的投入速率为30kg/min,干燥气进气口5的通风速率为50m3/min。

29.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1