一种微纳米气泡强化微细粒黄铜矿和辉钼矿浮选分离的装置及方法

1.本发明属于矿物加工技术领域,具体涉及一种微纳米气泡强化微细粒黄铜矿和辉钼矿浮选分离的装置及方法。

背景技术:

2.斑岩型铜钼矿床作为我国铜、钼资源最主要的赋存形式,其资源“贫、细、杂”特点突出。随着斑岩型铜钼矿床开采程度的日益加大,微细粒铜、钼矿资源回收难度大、利用率低已然成为我国有色金属选矿工业亟需解决的关键性难题之一。黄铜矿和辉钼矿作为斑岩型铜钼矿床中铜、钼资源最主要的赋存形式,研究强化微细粒黄铜矿和辉钼矿浮选新工艺、新技术与新方法对斑岩型铜钼资源的高效回收与利用具有重要意义。为强化微细粒矿物浮选,国内外科技工作者提出了许多解决方案,其中通过减小气泡尺寸,增加微细颗粒与气泡间碰撞和粘附概率,是实现微细粒矿物高效浮选的主要技术手段之一。微纳米气泡因其具有尺寸小、比表面积大、表面荷电、生存周期长、接触角大等特性,逐渐成为强化微细粒矿物浮选回收领域的研究热点。国内外浮选科技工作者针对微纳米气泡强化微细粒矿物浮选进行过相应的研究工作,但有关微纳米气泡强化微细粒黄铜矿和辉钼矿浮选分离领域研究还尚少。因此,开展微纳米气泡强化微细粒黄铜矿和辉钼矿浮选分离研究,对进一步丰富微纳米气泡浮选理论体系,加快微纳米气泡强化微细粒铜钼矿物浮选技术的推广和应用,具有重要意义。

技术实现要素:

3.本发明针对微细粒黄铜矿和辉钼矿浮选分离难度大、药剂消耗多、回收率低等问题,提供一种微纳米气泡强化微细粒黄铜矿和辉钼矿浮选分离的装置及分离方法,将黄铜矿和辉钼矿经破碎、磨矿、调浆、微泡浮选后实现了微细粒黄铜矿和辉钼矿的高效分选。

4.本发明的技术方案如下:所述装置包括搅拌桶、微纳米气泡发生系统和浮选系统;所述搅拌桶内设有搅拌桨,搅拌桶的前后壁分别连通微纳米气泡发生系统和浮选系统。

5.所述微纳米气泡发生系统包括循环泵、管道ⅰ、管道ⅱ、管道ⅲ、控制阀门ⅰ、控制阀门ⅱ和文丘里管纳米气泡发生器以及空气压缩机,循环泵的进料口通过管道ⅰ与搅拌桶的前壁下部连通,管道ⅰ上依次设置控制阀门ⅰ和压力表ⅰ,循环泵的出料口通过管道ⅱ与搅拌桶的前壁上部连通,形成闭路,管道ⅱ上依次设有控制阀门ⅱ和文丘里管纳米气泡发生器,空气压缩机通过输气管与管道ⅲ的一端连通,管道ⅲ的另一端与管道ⅱ上的文丘里管纳米气泡发生器连通,输气管道上设有压力表ⅱ;所述浮选系统包括浮选槽、搅拌器和管道ⅳ,搅拌器伸入浮选槽内,浮选槽通过管道ⅳ与搅拌桶的后壁下端连接,管道ⅳ上设有控制阀门ⅲ。

6.具体步骤如下:(1)首先将含黄铜矿和辉钼矿的原矿进行破碎并磨至颗粒粒度小于20μm,破碎采用圆盘破碎机,磨矿采用陶瓷球磨机;(2)向步骤(1)碎磨后的原矿中加水调节矿浆的质量浓度为40~70%,得到待浮选矿浆;(3)将待浮选矿浆加入搅拌桶中利用搅拌桨持续搅拌,并在搅拌过程中向矿浆中依次加入ph调整剂、抑制剂na2s、捕收剂煤油和起泡剂2#油进行调浆,以获得矿浆ph值为8.5~10.5的待浮选矿浆,其中ph调整剂为质量百分浓度为0.5%~2%的h2so4或cao稀溶液,抑制剂na2s用量为80~150 g/t,捕收剂煤油用量为:60~100 g/t,2#油的添加量为100~200 g/t,搅拌桶(1)的搅拌速度为1400~1900r/min,各药剂加药间隔3~5min;(4)打开循环泵与空气压缩机进行微泡发生作业,并调节循环泵的转速,使文丘里管纳米气泡发生器收缩口液体流速介于15~25 m/s,控制空气压缩机参数维持空化给入气量为100~600 ml/min;(5)将空化后富含微纳米气泡的矿浆引入浮选槽中进行浮选作业,控制浮选时间为5~10min,得到浮选精矿产品和尾矿。

7.本发明最终获得的浮选精矿产品mo品位为34.95%~40.34%,mo回收率为73.83~80.62%,cu品位为12.36%~14.13%,cu回收率为29.38%~36.17%,相较于常规浮选作业,精矿中mo品位提高1~4%,mu回收率提高10~20%,cu品位降低1~4%,cu回收率降低10~20%,实现了微细粒黄铜矿和辉钼矿的有效分离。

8.本发明的有益效果是:(1)本发明产生的气泡为粒径小于1μm的微纳米气泡,该气泡具有尺寸小、比表面积大、表面荷电、生存周期长、接触角大等独特的物理化学特性,将其应用于浮选过程可极大程度减小浮选给料粒度下限,增加浮选回收率。

9.(2)本发明利用微纳米气泡在疏水性矿物表面的选择性吸附作用,选择性吸附在辉钼矿上,因为纳米气泡具有选择性吸附作用,其可选择性吸附在疏水性矿物表面,在抑制剂作用后的亲水性黄铜矿表面吸附较弱或者不吸附,故本发明强化了微细粒黄铜矿与辉钼矿的浮选分离,实现了铜钼资源的高效回收,相较于常规浮选作业铜/钼精矿中铜/钼品位和回收率均大幅提高。

10.(3)本发明特别指出微泡发生与浮选过程分步进行,极大程度地减小了机械搅拌式浮选机内部强紊流对微泡生成的影响。

11.(4)本发明具有操作流程简单,分选效果好,设备占地面积小,大幅降低浮选给料粒度下限的特点,且易实现大型化。

附图说明

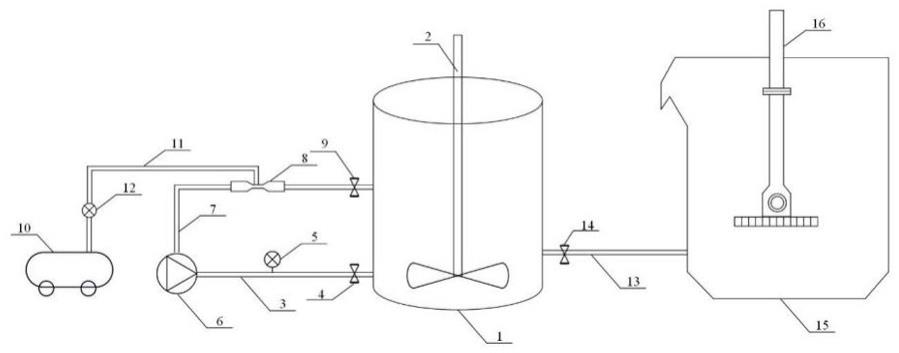

12.图1为本发明装置的结构示意图;图中各标号:1-搅拌桶、2-搅拌桨、3-管道ⅰ、4-控制阀门ⅰ、5-压力表ⅰ、6-循环泵、7-管道ⅱ、8-文丘里管纳米气泡发生器,9-控制阀门ⅱ,10-空气压缩机,11-管道ⅲ、12-压力表,13-管道ⅳ,14控制阀门ⅲ,15-浮选槽,16-搅拌器。

具体实施方式

13.实施例1:如图1所示,本实施例微纳米气泡强化微细粒黄铜矿和辉钼矿浮选分离的装置,包括搅拌桶1、微纳米气泡发生系统和浮选系统;所述搅拌桶1内设有搅拌桨2,搅拌桶1的前后壁分别连通微纳米气泡发生系统和浮选系统。

14.所述微纳米气泡发生系统包括循环泵6、管道ⅰ3、管道ⅱ7、管道ⅲ11、控制阀门ⅰ4、控制阀门ⅱ9和文丘里管纳米气泡发生器8以及空气压缩机10,循环泵6的进料口通过管道ⅰ3与搅拌桶1的前壁下部连通,管道ⅰ3上依次设置控制阀门ⅰ4和压力表ⅰ5,循环泵6的出料口通过管道ⅱ7与搅拌桶1的前壁上部连通,形成闭路,管道ⅱ7上依次设有控制阀门ⅱ9和文丘里管纳米气泡发生器8,空气压缩机10通过输气管与管道ⅲ11的一端连通,管道ⅲ11的另一端与管道ⅱ7上的文丘里管纳米气泡发生器8连通,输气管道上设有压力表ⅱ12;所述浮选系统包括浮选槽15、搅拌器16和管道ⅳ13,搅拌器16伸入浮选槽15内进行浮选搅拌,浮选槽15通过管道ⅳ13与搅拌桶1的后壁下端连接,管道ⅳ13上设有控制阀门ⅲ14。本实施例利用本装置进行浮选分离,具体步骤如下:(1)采用圆盘破碎机将含黄铜矿和辉钼矿原矿破碎至2mm以下,并利用陶瓷球磨机将破碎后的产品磨细至颗粒粒度小于20μm;(2)向步骤(1)碎磨后的原矿中加水调节矿浆的质量浓度为40%,得到待浮选矿浆;(3)将所制备的待浮选矿浆加入搅拌桶1中利用搅拌桨2持续搅拌,并在此过程中向浮选矿浆中依次加入ph调整剂、抑制剂na2s、捕收剂煤油和起泡剂2#油进行调浆,以获得矿浆ph值为8.5的待浮选矿浆。其中,搅拌桶的搅拌速度为1700r/min,抑制剂na2s用量为80 g/t,捕收剂煤油用量为:100 g/t,2#油的添加量为100 g/t,ph调整剂采用质量百分浓度为0.5%的h2so4稀溶液,加药间隔为3min;(4)打开循环泵6与空气压缩机10进行微泡发生作业,调节循环泵6转速使得文丘里管收缩口液体流速介于17 m/s,控制空压机参数维持空化给入气量为400 ml/min;(5)将空化后富含微纳米气泡的矿浆引入浮选机进行浮选作业,控制浮选时间为5 min。最终获得的浮选精矿产品mo品位为36.95%,mo回收率为76.67%,cu品位为13.36%, cu回收率为33.16%,相较于常规浮选作业,精矿中mo品位提高1%,mu回收率提高15%,cu品位降低1.1%,cu回收率降低13%,实现了微细粒黄铜矿和辉钼矿的有效分离。

15.实施例2:本实施例装置同实施例1,利用本装置进行黄铜矿和辉钼矿的浮选分离,具体步骤如下:(1)采用圆盘破碎机将含黄铜矿和辉钼矿原矿破碎至2mm以下,并利用陶瓷球磨机将破碎后的产品磨细至颗粒粒度小于20μm;(2)向步骤(1)碎磨后的原矿中加水调节矿浆的质量浓度为60%,得到待浮选矿浆;(3)将所制备的待浮选矿浆加入搅拌桶1中利用搅拌桨2持续搅拌,并在此过程中向浮选矿浆中依次加入ph调整剂、抑制剂na2s、捕收剂煤油和起泡剂2#油进行调浆,以获得矿浆ph值为10.0的待浮选矿浆。其中,搅拌桶的搅拌速度为1900r/min,抑制剂na2s用量为100 g/t,捕收剂煤油用量为:80 g/t,2#油的添加量为200 g/t,ph调整剂采用质量百分浓度为1.0%的h2so4稀溶液,加药间隔为5min;(4)打开循环泵6与空气压缩机10进行微泡发生作业,调节循环泵6转速使得文丘里管收缩口液体流速介于19 m/s,控制空压机参数维持空化给入气量为600 ml/min;

(5)将空化后富含微纳米气泡的矿浆引入浮选机进行浮选作业,控制浮选时间为5 min。最终获得的浮选精矿产品mo品位为37.64%,mo回收率为75.13%,cu品位为12.96%, cu回收率为35.16%,相较于常规浮选作业,精矿中mo品位提高1.4%,mu回收率提高17%,cu品位降低1.2%,cu回收率降低14%,实现了微细粒黄铜矿和辉钼矿的有效分离。

16.实施例3:本实施例装置同实施例1,利用本装置进行黄铜矿和辉钼矿的浮选分离,具体步骤如下:(1)采用圆盘破碎机将含黄铜矿和辉钼矿原矿破碎至2mm以下,并利用陶瓷球磨机将破碎后的产品磨细至颗粒粒度小于20μm;(2)向步骤(1)碎磨后的原矿中加水调节矿浆的质量浓度为70%,得到待浮选矿浆;(3)将所制备的待浮选矿浆加入搅拌桶1中利用搅拌桨2持续搅拌,并在此过程中向浮选矿浆中依次加入ph调整剂、抑制剂na2s、捕收剂煤油和起泡剂2#油进行调浆,以获得矿浆ph值为10.5的待浮选矿浆。其中,搅拌桶的搅拌速度为1400r/min,抑制剂na2s用量为150 g/t,捕收剂煤油用量为:60 g/t,2#油的添加量为150 g/t,ph调整剂采用质量百分浓度为2%的cao稀溶液,加药间隔为4min;(4)打开循环泵6与空气压缩机10进行微泡发生作业,调节循环泵6转速使得文丘里管收缩口液体流速介于25 m/s,控制空压机参数维持空化给入气量为100 ml/min;(5)将空化后富含微纳米气泡的矿浆引入浮选机进行浮选作业,控制浮选时间为5 min。最终获得的浮选精矿产品mo品位为40.34%,mo回收率为80.62%,cu品位为14.13%, cu回收率为36.17%,相较于常规浮选作业,精矿中mo品位提高1.1%,mu回收率提高19%,cu品位降低1.4%,cu回收率降低11%,实现了微细粒黄铜矿和辉钼矿的有效分离。

17.上面结合附图对本发明的具体实施方式作了详细说明,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1