一种石膏板促凝剂的制备方法及粉料筛分装置与流程

1.本发明涉及促凝剂制备的技术领域,具体为一种石膏板促凝剂的制备方法及粉料筛分装置。

背景技术:

2.现今大部分石膏板生产所用的石膏为脱硫石膏,脱硫石膏在高温煅烧炉内通过热烟气进行间接的换热煅烧,在生产过程中需要加入促凝剂来控制石膏浆体的凝结时间,其中促凝剂与熟石膏之间的混合效果决定了凝结时间。

3.目前大多数所使用的促凝剂为生石膏粉,在制备时,为了保证促凝剂中的生石膏粉的颗粒大小统一,通常需要对生石膏粉进行筛分,以获得颗粒均匀统一的粉体,但是现有的筛分装置主要利用筛网之类的筛具实现生石膏粉的筛分的,筛分时,生石膏粉会发生集聚的现象,集聚成团的生石膏粉经过筛分后得到的有效成分较少,要想得到更多的有效成分还需将分离出来的废料循环导入筛具中,分开比较繁琐,且费力。

4.同时筛分得到的生石膏粉由于本身的特性,导致自身的颗粒级配较大,理论情况下粉体的表面积与直径成反比关系,即颗粒越小,对比表面积的贡献就越大,因此,对于较大颗粒级配较大的生石膏粉来说,对比表面积的贡献就越小,从而导致了在与熟石膏混合时接触面积比较小,促凝效果不够好,为了提高促凝效果,只能通过加大生石膏粉的用量来保证促凝效果,而生石膏粉的主要品相为二水石膏,结晶水含量高,加大生石膏粉的用量会使得浆料含水量增加,含水量较高的浆料不仅影响产品的质量,还需后续严格的脱水处理,且脱水时间较长,生产能耗较高,从而导致生产成本增加。

5.综上所述,现有的促凝剂的制备中还存在生石膏粉在筛分时易发生集聚的现象,集聚成团的生石膏粉经过筛分后得到的有效成分较少,且生石膏粉的颗粒级配较大,与熟石膏混合时接触面积比较小,生产过程中需要大量的促凝剂,使用较大量的促凝剂不仅造成生产成本增加,生产能耗提高,也会造成产品质量下降的技术问题。

技术实现要素:

6.本发明的目的在于提供一种石膏板促凝剂的制备方法及粉料筛分装置,以解决现有的促凝剂的制备中生石膏粉在筛分时易发生集聚的现象,集聚成团的生石膏粉经过筛分后得到的有效成分较少,且生石膏粉的颗粒级配较大,与熟石膏混合时接触面积比较小,生产过程中需要大量的促凝剂,使用较大量的促凝剂不仅造成生产成本增加,生产能耗提高,也会造成产品质量下降的技术问题。

7.为解决上述技术问题,本发明具体提供下述技术方案:

8.一种粉料筛分装置,包括:

9.球形筛分箱,所述球形筛分箱的顶部到底部之间的侧壁上依次设置有进料口、出渣口与出料口;

10.筛分组件,转动连接在球形筛分箱的圆心处,在外驱动力的作用下所述筛分组件

沿所述球形筛分箱的内腔往复转动;

11.其中,所述筛分组件将所述球形筛分箱分为筛分腔室与收集腔室,在所述筛分组件的筛分作用下位于所述筛分腔室中的废渣与石膏粉分离以使石膏粉落入所述收集腔室中并通过出料口导出,且位于所述筛分组件上的废渣落入所述出渣口中并排出,以实现废渣与石膏粉的自动分离。

12.作为本发明的一种优选方案,所述筛分组件包括驱动件、筛分件,所述驱动件固定连接在所述球形筛分箱的外侧壁中心处,所述驱动件的动力输出端伸入所述球形筛分箱内腔的一端通过转轴与所述筛分件相固定连接,所述筛分件的另一端通过转动轴与所述球形筛分箱的内腔相转动连接;

13.作为本发明的一种优选方案,所述筛分件的两端分别固定连接有贴合于所述球形筛分箱内腔侧壁的第一环形挡座与第二环形挡座,所述第一环形挡座与第二环形挡座分别位于所述筛分件上下端面上;

14.所述出料口远离所述第一环形挡座的一侧所述球形筛分箱的内侧壁上沿逆时针方向上设置有挡块,以使第一环形挡座或第二环形挡座接触到所述挡块时,所述驱动件会自动的改变转动的方向。

15.作为本发明的一种优选方案,所述挡块设置的数量为两个,其中一个所述挡块与出渣口之间的间距小于所述第二环形挡座的长度,另一个所述挡块与所述出料口之间间距小于所述第一环形挡座的长度;

16.当所述第一环形挡座与所述挡块接触时,所述筛分件的端部与所述出渣口的出口下端相重合,当所述第二环形挡座与所述挡块相接触时,位于所述第二环形挡座一侧的所述筛分件的底部位于所述出料口之上。

17.作为本发明的一种优选方案,所述筛分件包括结构相同的第一半圆形边框与第二半圆形边框,第一半圆形边框与第二半圆形边框相远离的一端分别与所述第一环形挡座与第二环形挡座相固定连接,所述第一半圆形边框与第二半圆形边框的连接处与所述转轴相固定连接,所述所述第一半圆形边框与第二半圆形边框的内腔均设置有筛网;

18.所述第一半圆形边框与第二半圆形边框的连接处焊接成钝角,且所述第一半圆形边框与水平面的夹角大于所述第二半圆形边框与水平面的夹角。

19.作为本发明的一种优选方案,所述第一环形挡座贴近所述球形筛分箱内侧壁的一端设置有触片,所述出料口远离所述挡块的一侧所述球形筛分箱的内腔设置有与所述触片相电性连接的触块,所述出料口的内腔设置有与所述触块相电性连接的电动闸阀;

20.在所述触片与所述触块接触时,所述第一环形挡座与所述挡块相抵触,且所述电动闸阀自动的打开以将所述出料口中的混合废料储存于所述出料口的内腔底部,在所述第一环形挡座不断的转动的作用下以使储存于所述出料口底部的混合废料导入所述球形筛分箱中。

21.作为本发明的一种优选方案,所述触片与所述第一环形挡座端部之间间距与所述触块与所述挡块之间的间距相同,以使电动闸阀能精确的开启与关闭。

22.作为本发明的一种优选方案,一种利用所述粉料筛分装置的石膏板促凝剂的制备方法,包括:

23.将石膏板生产废料进行筛分以获得石膏粉;

24.石膏粉进行干燥,并控制石膏粉的含水量,即石膏粉中结晶水的含量低于0.1-0.2%;

25.将烘干得到的石膏粉与改性淀粉按3:1~5:1的比例混合,并加入球磨机进行充分研磨,经球磨机研磨改性后获得的改性物即为石膏板促凝剂。

26.作为本发明的一种优选方案,在废料筛分时,筛分装置中的筛分组件作往复的半圆周转动,将落入筛分装置中的废料来回循环翻动,增加筛分的次数;

27.在每一个往复运动中均能够自动的将废料中的杂质与石膏粉分离并从各自独立的通道中的分别排出;

28.同时在筛分过程中筛分组件能实现间歇性的自动下料,保证了在每一个筛分循环中只自动下料一次,以减少单个筛分循环中多次落料的可能。

29.本发明与现有技术相比较具有如下有益效果:

30.一、本发明通过筛分组件将废料中的废渣与大颗粒的石膏粉筛分出来,将细小均匀的石膏粉收集在利用,均匀且细小的石膏粉更有利于球磨机的研磨,且研磨更加快速充分,同时在废料筛分的过程中通过筛分机构的转动,将落入筛分机构中的废料来回筛分,从而增加了筛分的次数,且在每一个循环中均能够自动的将废料中的杂质与石膏粉自动分离并排出,同时在筛分过程中也能够实现间歇性的自动下料,保证了在每一个筛分循环中只自动下料一次,以减少单个筛分循环中多次落料的可能,进而使废料中的石膏粉尽可能多的分离出来。

31.二、本发明利用放废、切边所收集废料中的石膏粉与改性淀粉进行混合研磨,以此得到石膏板促凝剂,其优点在于实现了废料的循环利用,同时还可以得到一种颗粒级配小,接触面积大,促凝效果更好的促凝剂,相对于生石膏促凝剂,使用量减少,减少了生产成本,降低了生产能耗,提高了产品的质量。

附图说明

32.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

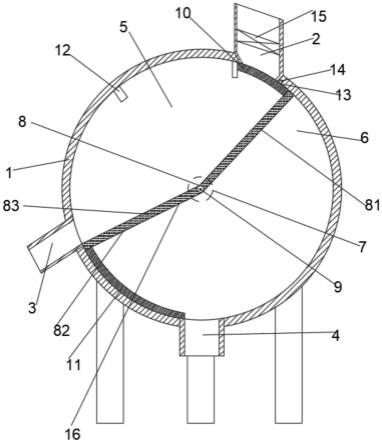

33.图1为本发明提供的制备流程中使用的筛分机构初始状态剖面主视图;

34.图2为本发明提供的制备流程中使用的筛分机构运动状态剖面主视图;

35.图3为本发明提供的制备流程中使用的筛分机构的主视图;

36.图中的标号分别表示如下:

37.1、球形筛分箱;2、进料口;3、出渣口;4、出料口;5、筛分腔室;6、收集腔室;7、驱动件;8、筛分件;9、转轴;10、第一环形挡座;11、第二环形挡座;12、挡块;13、触片;14、触块;15、电动闸阀;16,筛分组件;

38.81、第一半圆形边框;82、第二半圆形边框;83、筛网。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.一种粉料筛分装置,如图1-3所示,包括球形筛分箱1与筛分组件16;

41.球形筛分箱1,球形筛分箱1的顶部到底部之间的侧壁上依次设置有进料口2、出渣口3与出料口4;

42.筛分组件16,转动连接在球形筛分箱1的圆心处,在外驱动力的作用下筛分组件16沿球形筛分箱1的内腔往复转动;

43.其中,筛分组件16将球形筛分箱1分为筛分腔室5与收集腔室6,在筛分组件16的筛分作用下位于筛分腔室5中的废渣与石膏粉分离以使石膏粉落入收集腔室6中并通过出料口4导出,且位于筛分组件16上的废渣落入出渣口3中并排出,以实现废渣与石膏粉的自动分离。

44.在废料筛分的过程中通过筛分机构的转动,将落入筛分机构中的废料来回筛分,从而增加了筛分的次数,且在每一个循环中均能够自动的将废料中的杂质与石膏粉自动分离并排出。

45.在筛分时,将废料从进料口2导入到球形筛分箱1中的筛分腔室5中,此时启动筛分组件16,转动的筛分组件16开始往复转动,在转动的过程中废料沿着筛分组件16来回滚动,在筛分组件16往返转动的一个来回中,废料沿着筛分组件16来回滚动多次,从而尽可能多的将废料中的石膏粉分离出来,在分离出来的废渣沿出渣口3排出,石膏粉沿出料口排出。

46.进一步的,如图1-3所示,筛分组件16包括驱动件7、筛分件8,驱动件7固定连接在球形筛分箱1的外侧壁中心处,驱动件7的动力输出端伸入球形筛分箱1内腔的一端通过转轴9与筛分件8相固定连接,筛分件8的另一端通过转动轴与球形筛分箱1的内腔相转动连接。

47.在筛分时,筛分件8处于最高点,驱动件7带动转轴9转动,转动的转轴9驱动筛分件8沿球形筛分箱1转动,当筛分件8运动到最低点时,运动状态发生改变,此时驱动件7驱动筛分件8反向转动,直至筛分件8重新运动到初始的位置,此时出渣口3刚好被打开,杂质从出渣口自动的排出,以实现筛分件8在单个循环时能进行多次筛分,且杂质也能在筛分件8的转动作用下自动的排出。

48.其中可以理解的是,驱动件7为正反转电机。

49.筛分件8在单个转动循环时,需要在指定的位置停止并改变方向,以免转动的过度使废料中的杂质从出料口4导出,从而影响了石膏粉的纯度。

50.具体的,如图2-3所示,筛分件8的两端分别固定连接有贴合于球形筛分箱1内腔侧壁的第一环形挡座10与第二环形挡座11,第一环形挡座10与第二环形挡座11分别位于筛分件8上下端面上;

51.出料口4远离第一环形挡座10的一侧球形筛分箱1的内侧壁上沿逆时针方向上设置有挡块12,以使第一环形挡座10或第二环形挡座11接触到挡块12时,驱动件7会自动的改变转动的方向。

52.利用挡块12的阻挡作用,限制第一环形挡座10与第二环形挡座11的运动范围,且挡块12也能通过控制单元的控制改变驱动件7的转动方向,只需要的挡块12与驱动件7均与

控制单元相电性连接即可,该控制单元可为plc控制系统。

53.进一步的,如图2所示,挡块12设置的数量为两个,其中一个挡块12与出渣口3之间的间距小于第二环形挡座11的长度,另一个挡块12与出料口4之间间距小于第一环形挡座10的长度;

54.当第一环形挡座10与挡块接触时,筛分件8的端部与出渣口3的出口下端相重合,当第二环形挡座11与挡块12相接触时,位于第二环形挡座11一侧的筛分件8的底部位于出料口4之上。

55.在筛分件8筛分时,混合废料沿筛分件8滚动,随着筛分件8的一端不断的抬升,筛分件8的另一端也会下降,从而使混合废料来回的滚动,但是在随着筛分件8转动时,筛分件8的倾角会出现先减小再增大的趋势,改变方向转动时,筛分件8的倾角会出现先增大再减小的趋势,在单循环的转动过程中,筛分件8均会出现倾角平缓的状态,在倾角平缓时,位于筛分件8上的混合废料的滚动势能将减小,从而不便于混合废料的滚动,可能有部分混合废料刚滚动到中间位置时,就要重新朝着初始的位置滚动,即混合废料滚动的距离仅仅为筛分件8长度的一半,混合废料的滚动路径较小,筛分不够彻底。

56.具体的,如图2-3所示,筛分件8包括结构相同的第一半圆形边框81与第二半圆形边框82,第一半圆形边框81与第二半圆形边框82相远离的一端分别与第一环形挡座10与第二环形挡座11相固定连接,第一半圆形边框81与第二半圆形边框82的连接处与转轴9相固定连接,第一半圆形边框81与第二半圆形边框82的内腔均设置有筛网83;

57.其中,第一半圆形边框81与第二半圆形边框82的连接处焊接成钝角,且第一半圆形边框81与水平面的夹角大于第二半圆形边框82与水平面的夹角。

58.由于第一半圆形边框81与第二半圆形边框82之间成钝角设置,当从进料口2进入到第一半圆形边框81中的筛网时,第一半圆形边框81的位置高于第二半圆形边框82的位置,因此混合废料率先从第一半圆形边框81滚下,滚动到第一半圆形边框81时又重新在第二半圆形边框82的作用下再次滚动,直至滚动到第二半圆形边框82的端部,且在第二半圆形边框82处于平角时,第一半圆形边框81还处于倾斜的状态,在第一半圆形边框81继续转动时,位于第一半圆形边框81与第二半圆形边框82上的混合废料会聚集在两者的连接处,相对来说,在第二半圆形边框82角度增大时,第一半圆形边框81的角度还处于减小的状态,此时能使第一半圆形边框81中的混合废料多行走一段路程,依次提高筛分的次数。

59.在筛分时,若进料口2一次性的持续落料的话,在筛分循环时,在循环的末端进入筛网83上的混合废料几乎不进行筛分,直接从出渣口3排出,这样不仅浪费了石膏粉原料,也降低了筛分的效率,因此在筛分过程中能够实现间歇性的自动下料,保证了在每一个筛分循环中只自动下料一次,以减少单个筛分循环中多次落料的可能,进而使废料中的石膏粉尽可能多的分离出来。

60.具体的,如图2-3所示,第一环形挡座10贴近球形筛分箱1内侧壁的一端设置有触片13,出料口4远离挡块12的一侧球形筛分箱1的内腔设置有与触片13相电性连接的触块14,出料口4的内腔设置有与触块14相电性连接的电动闸阀15;

61.在触片13与触块14接触时,第一环形挡座10与挡块12相抵触,且电动闸阀15自动的打开以将出料口4中的混合废料储存于出料口4的内腔底部,在第一环形挡座10不断的转动的作用下以使储存于出料口4底部的混合废料导入球形筛分箱1中。

62.进一步的,如图3所示,触片13与第一环形挡座10端部之间间距与触块14与挡块12之间的间距相同,以使电动闸阀15能精确的开启与关闭。

63.挡块12设置的数量为两个,其中一个挡块12与出渣口3之间的间距小于第二环形挡座11的长度,另一个挡块12与出料口4之间间距小于第一环形挡座10的长度;

64.当第一环形挡座10与挡块接触时,筛分件8的端部与出渣口3的出口下端相重合,当第二环形挡座11与挡块12相接触时,位于第二环形挡座11一侧的筛分件8的底部位于出料口4之上。

65.一种利用所述粉料筛分装置的石膏板促凝剂的制备方法,包括,

66.将石膏板生产废料进行筛分以获得石膏粉;

67.石膏粉进行干燥,并控制石膏粉的含水量,即石膏粉中结晶水的含量低于0.1-0.2%;

68.将烘干得到的石膏粉与改性淀粉按3:1~5:1的比例混合,并加入球磨机进行充分研磨,经球磨机研磨改性后获得的改性物即为石膏板促凝剂。

69.该石膏板促凝剂利用放废、切边所收集废料中的石膏粉与改性淀粉进行混合研磨,实现了废料的循环利用,同时还可以得到一种颗粒级配小,接触面积大,促凝效果更好的促凝剂,相对于生石膏促凝剂,使用量减少,减少了生产成本,降低了生产能耗,提高了产品的质量。

70.具体的,生产的促凝剂在生产中采用现磨现用的方式,在球磨机研磨后,使用铰刀进行输送,与熟石膏浆充分混合后,达到促凝的目的。

71.其中,对废料的筛分其主要的目的在于将废料中的废渣与大颗粒的石膏粉筛分出来,将细小均匀的石膏粉收集在利用,均匀且细小的石膏粉更有利于球磨机的研磨,且研磨更加快速充分,

72.具体的。在废料筛分时,筛分装置中的筛分组件作往复的半圆周转动,将落入筛分装置中的废料来回循环翻动,增加筛分的次数;

73.在每一个往复运动中均能够自动的将废料中的杂质与石膏粉分离并从各自独立的通道中的分别排出;

74.同时在筛分过程中筛分组件能实现间歇性的自动下料,保证了在每一个筛分循环中只自动下料一次,以减少单个筛分循环中多次落料的可能。

75.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1