一种在选矿过程中絮凝沉降的方法与流程

1.本发明涉及选矿技术领域,具体涉及一种在选矿过程中絮凝沉降的方法。

背景技术:

2.取东波选厂磁选尾矿矿浆,实测浓度28.24%,加水稀释至浓度10%后作为试验给矿。试验在500ml量筒内进行,添加东波选厂厂内絮凝剂(smy-scxl01)不同用量,摇匀后静置观察澄清层刻度,沉降试验记录结果:絮凝剂用量对比试验中,在30min内不同用量的情况下都能沉降到50ml,而在30min—180min沉降没有明显变化,在10g/t时,15min前的沉降速度明显比其它几种用量的沉降速度要快。

3.在对加与不加絮凝剂浮钨对比试验、加与不加絮凝剂浮萤石对比试验、絮凝剂硫化矿全浮对比试验中很难探究出絮凝剂的优势,同时絮凝剂的现有使用效率差,基于此,本发明对其进一步的改进处理。

技术实现要素:

4.针对现有技术的缺陷,本发明的目的是提供一种在选矿过程中絮凝沉降的方法,以解决上述背景技术中提出的问题。

5.本发明解决技术问题采用如下技术方案:

6.本发明提供了一种在选矿过程中絮凝沉降的方法,包括以下步骤:

7.s01:将六偏磷酸钠中加入5-10%的改性膨润土,随后二者共同再送入到六偏磷酸钠总量2-3倍的处理液中搅拌处理,搅拌充分,得到改性絮凝剂;

8.s02:选矿浮选中通过加入改性絮凝剂进行絮凝沉降;

9.其中处理液的具体制备工艺为:

10.s11:将壳聚糖溶液加入到2-3倍的海藻酸钠水溶液中,然后加入壳聚糖总量5-10%的酚磺酸钠,搅拌均匀;

11.s12:将纳米二氧化硅送入到3-5倍的硫酸镧溶液中,搅拌均匀,随后再加入纳米二氧化硅总量5-10%的盐酸,搅拌充分,再水洗、干燥,得到改性纳米二氧化硅;

12.s13:改性纳米二氧化硅按照重量比1:5加入到s11产物中,搅拌充分,得到处理液。

13.优选地,所述海藻酸钠水溶液的质量分数为15-20%。

14.优选地,所述壳聚糖溶液为壳聚糖、十五烷基酚和去离子水按照重量比2:5:7混合而成。

15.优选地,所述硫酸镧溶液的质量分数为5-10%。

16.优选地,所述硫酸镧溶液的质量分数为7.5%。

17.优选地,所述改性膨润土的制备方法为:

18.s11:将膨润土送入到4-6倍的盐酸溶液中搅拌均匀,随后水洗、干燥;

19.s12:将膨润土热改进处理,处理结束,备用;

20.s13:最后送入到研磨机中研磨过100-200目,研磨结束,得到改性膨润土。

21.优选地,所述盐酸溶液的质量分数为2-6%。

22.优选地,所述热改进处理的具体操作步骤为:

23.先以1-3℃/min的速率升温至200-220℃,保温10-20min,最后再以2-5℃/min的速率升温至310-320℃,继续保温5-10min,保温结束,最后水冷至室温,即可。

24.与现有技术相比,本发明具有如下的有益效果:

25.本发明通过对比实验,硫全浮流程中在不加絮凝剂、加5g/t及10g/t的条件下钨钼铋萤石品位相当,钨回收率随着絮凝剂的增加回收率从2.5%增加到3.7%及7.2%,萤石从1%增加到2.2%及5.03%呈增长趋势,损失率增大。钼回收率从78.2%下降到67%及50%,呈下降趋势。钨作业段在不加絮凝剂、加5g/t条件下钨品位相当,回收率钨增加了20.9个百分点,但在10g/t的条件下基本压死,品位下降到0.8,回收率也降到0.29%。在萤石作业段在不加絮凝剂、加5g/t条件下萤石品位及回收率都差不多,但在但在10g/t的条件下基本压死,浮选过程刮不出泡,而采用改进的絮凝剂处理后,钨回收率、钼回收率和萤石的浮选均有显著改进。

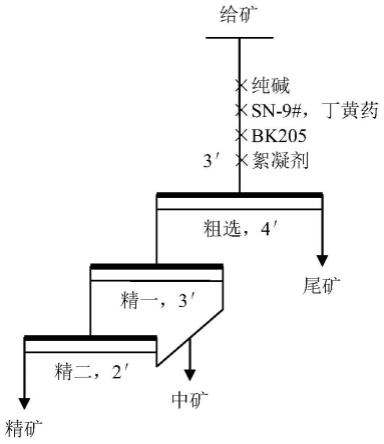

附图说明

26.图1为本发明的流程示意图;

27.图2为本发明水玻璃200+硫酸铝添加的流程示意图;

28.图3为本发明精矿制备的具体流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本实施例的一种在选矿过程中絮凝沉降的方法,包括以下步骤:

31.s01:将六偏磷酸钠中加入5-10%的改性膨润土,随后二者共同再送入到六偏磷酸钠总量2-3倍的处理液中搅拌处理,搅拌充分,得到改性絮凝剂;

32.s02:选矿浮选中通过加入改性絮凝剂进行絮凝沉降;

33.其中处理液的具体制备工艺为:

34.s11:将壳聚糖溶液加入到2-3倍的海藻酸钠水溶液中,然后加入壳聚糖总量5-10%的酚磺酸钠,搅拌均匀;

35.s12:将纳米二氧化硅送入到3-5倍的硫酸镧溶液中,搅拌均匀,随后再加入纳米二氧化硅总量5-10%的盐酸,搅拌充分,再水洗、干燥,得到改性纳米二氧化硅;

36.s13:改性纳米二氧化硅按照重量比1:5加入到s11产物中,搅拌充分,得到处理液。

37.本实施例的海藻酸钠水溶液的质量分数为15-20%。

38.本实施例的壳聚糖溶液为壳聚糖、十五烷基酚和去离子水按照重量比2:5:7混合而成。

39.本实施例的硫酸镧溶液的质量分数为5-10%。

40.本实施例的硫酸镧溶液的质量分数为7.5%。

41.本实施例的改性膨润土的制备方法为:

42.s11:将膨润土送入到4-6倍的盐酸溶液中搅拌均匀,随后水洗、干燥;

43.s12:将膨润土热改进处理,处理结束,备用;

44.s13:最后送入到研磨机中研磨过100-200目,研磨结束,得到改性膨润土。

45.本实施例的盐酸溶液的质量分数为2-6%。

46.本实施例的热改进处理的具体操作步骤为:

47.先以1-3℃/min的速率升温至200-220℃,保温10-20min,最后再以2-5℃/min的速率升温至310-320℃,继续保温5-10min,保温结束,最后水冷至室温,即可。

48.实施例1:

49.本实施例的一种在选矿过程中絮凝沉降的方法,包括以下步骤:

50.s01:将六偏磷酸钠中加入5%的改性膨润土,随后二者共同再送入到六偏磷酸钠总量2倍的处理液中搅拌处理,搅拌充分,得到改性絮凝剂;

51.s02:选矿浮选中通过加入改性絮凝剂进行絮凝沉降;

52.其中处理液的具体制备工艺为:

53.s11:将壳聚糖溶液加入到2倍的海藻酸钠水溶液中,然后加入壳聚糖总量5%的酚磺酸钠,搅拌均匀;

54.s12:将纳米二氧化硅送入到3倍的硫酸镧溶液中,搅拌均匀,随后再加入纳米二氧化硅总量5%的盐酸,搅拌充分,再水洗、干燥,得到改性纳米二氧化硅;

55.s13:改性纳米二氧化硅按照重量比1:5加入到s11产物中,搅拌充分,得到处理液。

56.本实施例的海藻酸钠水溶液的质量分数为15%。

57.本实施例的壳聚糖溶液为壳聚糖、十五烷基酚和去离子水按照重量比2:5:7混合而成。

58.本实施例的硫酸镧溶液的质量分数为5%。

59.本实施例的改性膨润土的制备方法为:

60.s11:将膨润土送入到4倍的盐酸溶液中搅拌均匀,随后水洗、干燥;

61.s12:将膨润土热改进处理,处理结束,备用;

62.s13:最后送入到研磨机中研磨过100目,研磨结束,得到改性膨润土。

63.本实施例的盐酸溶液的质量分数为2%。

64.本实施例的热改进处理的具体操作步骤为:

65.先以1℃/min的速率升温至200℃,保温10min,最后再以2℃/min的速率升温至310℃,继续保温5min,保温结束,最后水冷至室温,即可。

66.实施例2:

67.本实施例的一种在选矿过程中絮凝沉降的方法,包括以下步骤:

68.s01:将六偏磷酸钠中加入10%的改性膨润土,随后二者共同再送入到六偏磷酸钠总量3倍的处理液中搅拌处理,搅拌充分,得到改性絮凝剂;

69.s02:选矿浮选中通过加入改性絮凝剂进行絮凝沉降;

70.其中处理液的具体制备工艺为:

71.s11:将壳聚糖溶液加入到3倍的海藻酸钠水溶液中,然后加入壳聚糖总量10%的酚磺酸钠,搅拌均匀;

72.s12:将纳米二氧化硅送入到5倍的硫酸镧溶液中,搅拌均匀,随后再加入纳米二氧化硅总量10%的盐酸,搅拌充分,再水洗、干燥,得到改性纳米二氧化硅;

73.s13:改性纳米二氧化硅按照重量比1:5加入到s11产物中,搅拌充分,得到处理液。

74.本实施例的海藻酸钠水溶液的质量分数为20%。

75.本实施例的壳聚糖溶液为壳聚糖、十五烷基酚和去离子水按照重量比2:5:7混合而成。

76.本实施例的硫酸镧溶液的质量分数为10%。

77.本实施例的改性膨润土的制备方法为:

78.s11:将膨润土送入到6倍的盐酸溶液中搅拌均匀,随后水洗、干燥;

79.s12:将膨润土热改进处理,处理结束,备用;

80.s13:最后送入到研磨机中研磨过200目,研磨结束,得到改性膨润土。

81.本实施例的盐酸溶液的质量分数为6%。

82.本实施例的热改进处理的具体操作步骤为:

83.先以3℃/min的速率升温至220℃,保温20min,最后再以5℃/min的速率升温至320℃,继续保温10min,保温结束,最后水冷至室温,即可。

84.实施例3:

85.本实施例的一种在选矿过程中絮凝沉降的方法,包括以下步骤:

86.s01:将六偏磷酸钠中加入7.5%的改性膨润土,随后二者共同再送入到六偏磷酸钠总量2.5倍的处理液中搅拌处理,搅拌充分,得到改性絮凝剂;

87.s02:选矿浮选中通过加入改性絮凝剂进行絮凝沉降;

88.其中处理液的具体制备工艺为:

89.s11:将壳聚糖溶液加入到2.5倍的海藻酸钠水溶液中,然后加入壳聚糖总量7.5%的酚磺酸钠,搅拌均匀;

90.s12:将纳米二氧化硅送入到4倍的硫酸镧溶液中,搅拌均匀,随后再加入纳米二氧化硅总量7.5%的盐酸,搅拌充分,再水洗、干燥,得到改性纳米二氧化硅;

91.s13:改性纳米二氧化硅按照重量比1:5加入到s11产物中,搅拌充分,得到处理液。

92.本实施例的海藻酸钠水溶液的质量分数为17.5%。

93.本实施例的壳聚糖溶液为壳聚糖、十五烷基酚和去离子水按照重量比2:5:7混合而成。

94.本实施例的硫酸镧溶液的质量分数为7.5%。

95.本实施例的改性膨润土的制备方法为:

96.s11:将膨润土送入到5倍的盐酸溶液中搅拌均匀,随后水洗、干燥;

97.s12:将膨润土热改进处理,处理结束,备用;

98.s13:最后送入到研磨机中研磨过150目,研磨结束,得到改性膨润土。

99.本实施例的盐酸溶液的质量分数为4%。

100.本实施例的热改进处理的具体操作步骤为:

101.先以2℃/min的速率升温至210℃,保温15min,最后再以3.5℃/min的速率升温至315℃,继续保温7.5min,保温结束,最后水冷至室温,即可。

102.絮凝剂硫化矿全浮对比试验

103.取东波选厂已调好浆的硫化矿全浮粗选矿浆作为试验给矿,对比不加絮凝剂与添加10g/t絮凝剂浮选指标,试验采用一粗两精浮选工艺,试验流程见图1,试验结果见下表。

[0104][0105][0106]

从表2试验结果可知,添加10g/t絮凝剂后钼铋混合精矿mo、bi品位略低于原矿浮选指标,回收率钨相比不加絮凝剂多损失了0.6个百分点、萤石多损失了0.3个百分点;钼提高了4个百分点、铋提高了8个百分点、硫提高了4个百分点;

[0107]

加与不加絮凝剂浮钨对比试验

[0108]

取东波选厂已调好浆的钨浮选粗选矿浆作为试验给矿,对比不加絮凝剂与添加10g/t絮凝剂浮选指标,流程采用一粗两精的浮选工艺,试验流程见图2,试验结果见表

[0109][0110][0111]

从表3试验结果可知,絮凝剂在浮选过程中对钨、碳酸钙、萤石品位有一定的抑制作用,回收率较不加絮凝剂钨损失了10个百分点

[0112]

加与不加絮凝剂浮萤石对比试验

[0113]

取东波选厂已调好浆的萤石浮选粗选矿浆作为试验给矿,对比不加絮凝剂与添加10g/t絮凝剂浮选指标,试验流程见图3,试验结果见表

通过本发明的改进型絮凝剂测试后发现:在5g/t及10g/t的条件下,产品的回收率和品位均有显著改进。

[0114]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0115]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1