一种多晶硅用孔径渐变筛分机的制作方法

1.本实用新型涉及多晶硅生产技术领域,更具体地说涉及一种多晶硅用孔径渐变筛分机。

背景技术:

2.多晶硅,是单质硅的一种形态。熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅。

3.多晶硅生产在机械破碎过程中,需要利用筛分机将不同规格尺寸的硅料进行筛分分类,目前市场中的筛板孔径均为一致型,孔径一致有局限性,只能筛分出该孔径的尺寸,对于筛分损耗和粉料控制小;另外,多晶硅块状、粒状均为不规则形状,筛分过程容易堵塞筛板。

4.现有技术中,公开号为cn205833641u的专利,公开了一种多晶硅块料分选装置,包括供电系统和具有筛孔的大粒径块料筛板、中粒径块料筛板和小粒径块料筛板,大粒径块料筛板以倾斜状态安装于上层,其上方设有硅料存储池,大粒径块料筛板连接有大粒径块料收集箱;中粒径块料筛板以倾斜状态安装于大粒径块料筛板下方,连接有中粒径块料收集箱;小粒径块料筛板以倾斜状态安装于中粒径块料筛板下方,连接有小粒径块料收集箱,小粒径块料筛板下方设有抽拉式碎硅料及微硅粉收集箱。本实用新型将大、中、小粒径块料筛板按30度角倾斜设置,按级、按块料不同尺寸自动分选,并进入相应的硅料收集箱;克服了人工分选用工成本高、生产效率低、效果不理想的问题;且结构简单,价格低。

5.然而,上述专利提供的多晶硅块料分选装置,每一个筛板的筛孔仍然一致,仍然存在对于粉料率控制和损耗无法控制,并且容易出现堵塞现象的问题。

技术实现要素:

6.为了克服上述现有技术中存在的缺陷,本实用新型的目的是提供一种多晶硅用孔径渐变筛分机,以解决现有技术中存在的对于筛分损耗和粉料控制小,并且容易出现堵塞现象问题。

7.为了实现以上目的,本实用新型采用的技术方案:

8.一种多晶硅用孔径渐变筛分机,包括机体、支架、动力机构、传动机构和若干级筛分机构;

9.所述机体安装在所述支架上,所述若干级筛分机构均位于所述机体内,所述动力机构传动连接所述传动机构,所述传动机构分别与所述若干级筛分机构传动连接并带动其振动筛分物料;

10.所述若干级筛分机构依次从上至下布置,首端的筛分机构顶端设置有入料口,末端的筛分机构底端设置有粉料出口,每一级筛分机构均包括筛分腔体、筛板和筛分出口通道,所述筛板位于该级筛分机构的筛分腔体底端,并位于下一级筛分机构的筛分腔体顶端,

将外径小于该级筛板筛孔的物料送入下一级筛分机构内,所述筛板的末端连接所述筛分出口通道,将外径大于该级筛板筛孔的物料送入筛分出口通道排出;所述若干级筛分机构的筛板包括了至少一个筛孔孔径渐变的筛板,所述筛孔孔径渐变的筛板,在物料传输方向,其筛孔的孔径逐渐减小。

11.进一步的是,所述筛分机包括三级筛分机构,第一级筛分机构的筛板筛孔呈孔径一致的圆形,第二级筛分机构的筛板筛孔呈孔径渐变的圆形,第三级筛分机构的筛板筛孔呈尺寸渐变的方形。

12.进一步的是,所述第一级筛分机构的圆形筛孔的直径为35-40mm,所述第二级筛分机构的渐变圆形筛孔的直径为4-6mm,所述第三级筛分机构的渐变方形筛孔的尺寸为1.2

×

1.2-1.5

×

1.5mm。

13.进一步的是,所述第二级筛分机构的筛板,在物料传输方向,其圆形筛孔的直径逐渐减小,数量逐渐增多;所述第三级筛分机构的筛板,在物料传输方向,其方形筛孔的尺寸逐渐减小,数量逐渐增多。

14.进一步的是,所述筛板和筛分出口通道,均设置成从物料进口端,向物料出口端倾斜。

15.进一步的是,每一级筛分机构的筛分腔体均连接有除尘口。

16.进一步的是,所述支架上安装有弹簧。

17.本实用新型的有益效果:

18.本实用新型提供的孔径渐变筛分机,若干级筛分机构的筛板包括了筛孔孔径渐变的筛板,在保证产品粉料率的前提下,降低损耗和产品粉料率,增长高值产品的占比,同时减少出现筛板堵塞现象。

附图说明

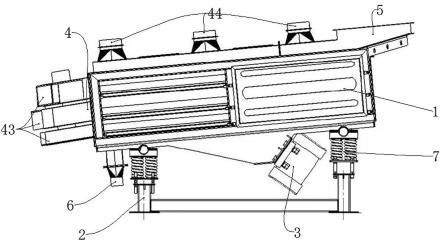

19.图1为本实用新型的主视图;

20.图2为本实用新的俯视图;

21.图3为本实用新型的侧视图;

22.图4为本实用新型三级筛分机构的示意图;

23.图5为本实用新型渐变筛板的示意图;

24.图6为本实用新型渐变圆形筛板的局部示意图;

25.图7为本实用新型渐变方形筛板的局部示意图;

26.附图标记:

27.1、机体;2、支架;3、动力机构;4、筛分机构;41、筛分腔体;42、筛板;43、筛分出口通道;44、除尘口;5、入料口;6、粉料出口;7、弹簧。

具体实施方式

28.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本实用新型的目的、特征和效果。

29.实施例1

30.一种多晶硅用孔径渐变筛分机,如图1-7所示,包括机体1、支架2、动力机构3、传动

机构和若干级筛分机构4。

31.机体1安装在支架2上,若干级筛分机构均位于机体1内,动力机构3传动连接传动机构,传动机构分别与若干级筛分机构传动连接并带动其振动筛分物料。

32.若干级筛分机构4依次从上至下布置,首端的筛分机构4顶端设置有入料口5,末端的筛分机构4底端设置有粉料出口6,每一级筛分机构4均包括筛分腔体41、筛板42和筛分出口通道43,筛板42位于该级筛分机构4的筛分腔体41底端,并位于下一级筛分机构4的筛分腔体41顶端,将外径小于该级筛板42筛孔的物料送入下一级筛分机构4内,筛板42的末端连接筛分出口通道43,将外径大于该级筛板42筛孔的物料送入筛分出口通道43排出;若干级筛分机构4的筛板42包括了至少一个筛孔孔径渐变的筛板42,筛孔孔径渐变的筛板42,在物料传输方向,其筛孔的孔径逐渐减小。

33.本实施例中,动力机构3为常规的电机,传动机构为现有常规的传动机构,将电机的转动经过转化,传至筛分机构4,带动筛分机构4振动进行物料筛分。本实施例中,具体的,利用电机轴上下安装的重锤(不平衡重锤),将电机的旋转运动转变为水平、垂直、倾斜的三次元运动,再把这个运动传递给筛板42的筛面,使物料在筛面上做外扩渐开线运动筛分物料。

34.若干级筛分机构4用于对物料进行分级筛选,入料口5用于加入物料,粉料出口6用于将筛选的粉料排出。物料在筛分腔体41运动,动力机构3带动每一级的筛板42振动筛选物料。

35.实施例2

36.本实施例在实施例1的基础上作进一步的改进,如图4-7所示,筛分机包括三级筛分机构4,第一级筛分机构4的筛板42筛孔呈孔径一致的圆形,第二级筛分机构4的筛板42筛孔呈孔径渐变的圆形,第三级筛分机构4的筛板42筛孔呈尺寸渐变的方形。

37.第一级筛分机构4的圆形筛孔的直径为35-40mm,本实施例为35mm;第二级筛分机构4的渐变圆形筛孔的直径为4-6mm,本实施例沿传输方向依次设置若干6mm、5mm和4mm的筛孔;第三级筛分机构4的渐变方形筛孔的尺寸为1.2

×

1.2-1.5

×

1.5mm,本实施例沿传输方向依次设置若干1.5mm、1.4mm、1.3和1.2mm的筛孔。

38.本实施例中,孔径一致筛孔筛板的第一级筛分机构4,用于筛选出35-40mm以上硅料,作为块料产品;呈孔径渐变圆形筛孔筛板的第二级筛分机构4,用于筛选出6-35mm硅料,作为复投产品;呈孔径渐变方形筛孔筛板的第三级筛分机构4,用于筛选出1.2-6mm硅料,作为碎料产品,同时方形筛孔相对于圆形筛孔,更不容易卡料。

39.筛板42和筛分出口通道43,均设置成从物料进口端,向物料出口端倾斜,从而以便于在一定的倾斜角度下,物料自动在振动作用下,自动沿传输方向运动。

40.第二级筛分机构4的筛板42,在物料传输方向,其圆形筛孔的直径逐渐减小,数量逐渐增多;第三级筛分机构4的筛板42,在物料传输方向,其方形筛孔的尺寸逐渐减小,数量逐渐增多。

41.现有技术中,第二级筛分机构4的筛板42的筛孔呈孔径一致的圆形,为6mm,第三级筛分机构4的筛板42筛孔呈一致的方形,为1.5mm

×

1.5mm。第二级筛分机构4筛选出的复投产品,以及第三级筛分机构4筛选出的碎料产品,为筛分机筛选出的主要产品,用于后续的生产。然而,由于现有的筛板筛孔孔径尺寸一致,导致最终从粉料出口6排出的粉碎料较高,

进而导致粉碎料损耗较高。同时容易造成筛孔堵塞。

42.本实施例中,以第二级筛分机构4的筛板42为例进行说明,其沿传输方向依次设置若干6mm、5mm和4mm的筛孔,为孔径渐变筛。

43.第二级筛分机构4的筛板42筛孔由入料时的6mm渐变至出料的4mm,6mm区域会将一部分6mm以下的硅料筛分掉,经过5mm区域时会保留一部分5mm以上的硅料在筛分部分,经过4mm区域时会保留最后一小部分4mm以上的硅料,同时把4mm以下的细粉料筛干净,复投产品最终从第二级筛分机构4的筛分出口通道43排出(复投产品相对于6mm孔径一致筛板,其排出量增加)。这样最终从粉料出口6排出的粉碎料相对于现有技术的6mm一致筛孔,粉碎料相对较低,粉料不超标,符合标准,并且提高正常产出占比(注:6mm孔径一致筛板,粉料率偏高,质量过盛,产品产出占比低,收益低)。

44.堵塞问题:第二级筛分机构4的筛板42筛孔,在4mm较小孔的区域,相对于在6mm较大的区域,其筛孔相对密集些,由于筛分频率不变,硅料在其上快要卡起时,弹起来,这样会减少堵塞现象,但不代表不堵塞。同时,其筛孔相对较多,相对于筛孔较少的6mm大孔,即使少数筛孔堵塞,也不影响其筛分物料。

45.每一级筛分机构4的筛分腔体41均连接有除尘口44,除尘口连接有吸尘设备,利用吸风,将筛分过程产生的细微粉尘吸除,减少粉料以及硅料污染。

46.支架2上安装有弹簧7,通过弹簧连接,使参振部分成复旋形振动。

47.以某公司的某一筛分机为例,现有技术中,第二级筛分机构的筛板的筛孔呈孔径一致的圆形,为6mm,其复投产品的占比为68.32%;筛分机由6mm圆孔筛板,更换为4+5+6mm筛板,在保证粉料率符合标准的前提下(粉料率改进前0.07%,改进后0.14%,标准:≤0.15%),其复投产品的占比为69.14%,相对于现有技术提升了0.82%。

48.现有技术中,第三级筛分机构的筛板筛孔呈一致的方形,为1.5mm

×

1.5mm,其碎料产品的占比为4.72%;筛分机筛板由1.5

×

1.5mm方孔筛板,更换为1.2

×

1.2-1.5

×

1.5mm渐变筛板,在保证粉料率符合标准的前提下(粉料率改进前0.15%,改进后0.25%,标准:≤0.3%),碎料产品的占比为4.89%,相对于现有技术提升了0.17%。

49.为了更好的理解本实用新型,下面对本实用新型的工作原理作一次完整的描述:

50.在筛分物料时,动力机构3转动,并将转动传输至传动机构,传动机构带动三级筛分机构4的每一级内的筛板42振动。

51.如图4所示,将需要筛分的多晶硅物料,从入料口5加入第一级筛分机构4的筛分腔体41内,在其底端的第一级筛板42振动作用下,外径小于第一级筛板42筛孔的物料,经第一级筛板42的筛孔掉入第二级筛分机构4的筛分腔体41内,大于第一级筛板42筛孔的块料产品,运动到第一级筛板42的末端并经第一级筛分机构4的筛分出口通道43排出。

52.掉入第二级筛分机构4的筛分腔体41内的物料,在第二级筛分机构4的筛分腔体41内运动,并在第二级筛分机构4的第二级筛板42振动作用下,外径小于第二级筛板42筛孔的物料,经第二级筛板42的筛孔掉入第三级筛分机构4的筛分腔体41内,大于第二级筛板42筛孔的复投产品,运动到第二级筛板42的末端并经第二级筛分机构4的筛分出口通道43排出。

53.掉入第三级筛分机构4的筛分腔体41内的物料,在第三级筛分机构4的筛分腔体41内运动,并在第三级筛分机构4的第三级筛板42振动作用下,外径小于第三级筛板42筛孔的物料,经第三级筛板42的筛孔掉入机体底端,并经粉料出口6排出,大于第三级筛板42筛孔

的碎料产品,运动到第三级筛板42的末端并经第三级筛分机构4的筛分出口通道43排出。

54.以上对本实用新型的实施方式进行了具体说明,但本实用新型并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种等同变型或替换,这些等同或替换均包含在本实用新型权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1