大型载板玻璃表面缺陷检测系统的制作方法

1.本实用新型涉及一种大型载板玻璃表面缺陷检测系统,属于玻璃检测装置技术领域。

背景技术:

2.载板玻璃在成形时,由于受到工艺及环境的影响,不可避免的会出现气泡、结石等瑕疵。在玻璃初加工的过程中,也存在表面被划伤的风险等。由于载板玻璃成形后的长宽很大,而玻璃缺陷都比较小难以人工快速准确的辨识。载板玻璃成形后的面积也很大,也不利于人工进行操作。玻璃在成形和加工时一般是连续的。上述种种原因给人工肉眼检测带来了较大的困难,也降低了载板玻璃生产效率。现有载板玻璃生产检测玻璃缺陷的方法需要夹持玻璃进行检测,玻璃被夹持的部分不能则不能被检测到,可能存在因漏检造成残次品合格的风险或因检测繁琐的造成划伤的风险。同时,在对载板玻璃检测的过程中,对于检测出来的次品无法统一进行收集处理,需要人工进行搬运,造成生产效率低下,因此,一种能够实现载板玻璃检测和次品收集功能为一体的自动化系统成为目前的迫切需求。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的在于提供一种大型载板玻璃表面缺陷检测系统,解决了现有技术中出现的问题。

4.本实用新型所述的大型载板玻璃表面缺陷检测系统,包括载板玻璃、载板玻璃输送线和检测控制装置,所述载板玻璃在载板玻璃输送线上进行输送,所述载板玻璃输送线上设有音像收集装置和影像光源,所述影像收集装置和影像光源基于载板玻璃呈上下对称分布,音像收集装置采集影像光源透过载板玻璃的光线,将光信号转换为电信号生成图像,所述载板玻璃输送线的外侧设有机械手和次品玻璃收集箱,机械手上连接有末端抓取执行机构,所述机械手、音像收集装置和影像光源连接所述检测控制装置。

5.进一步的,末端抓取执行机构包括吸盘座,所述吸盘座的外部连接有直线滑轨和传动装置,传动装置连接直线滑轨,所述直线滑轨的外侧连接有吸盘。

6.进一步的,传动装置包括滚珠丝杠和伺服电机,所述伺服电机通过联轴器与滚珠丝杠连接,滚珠丝杠中的方形螺母通过连接架与直线滑轨连接,伺服电机运转通过滚珠丝杠带动直线滑轨伸缩运动,进而调节末端抓取执行机构的长度。

7.进一步的,直线滑轨包括两组,两组直线滑轨的下方均连接有吸盘。

8.进一步的,次品玻璃收集箱包括底座,底座上方的左右两侧设有档杆,底座上设有安装档杆的空座,便于档杆快速组装和拆卸。

9.进一步的,载板玻璃输送线上设有载板玻璃位置检测装置,所述载板玻璃位置检测装置连接检测控制装置。

10.进一步的,载板玻璃输送线的动力装置为带刹车的伺服电机。

11.本实用新型与现有技术相比,具有如下有益效果:

12.本实用新型所述的大型载板玻璃表面缺陷检测系统,本系统实现载板玻璃表面检测和次品抓取放置一体化设置,提高了载板玻璃检测准确度及精度;玻璃生产检测连续性好;检测结果客观,避免因主观原因造成的错检、漏检等;可应用到高速生产的生产线,提高生产效率,降低成本。解决了现有技术中存在的问题。

附图说明

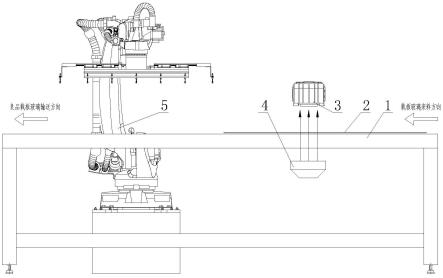

13.图1为本实用新型实施例中整体结构的主视图;

14.图2为本实用新型实施例中玻璃抓取机构的结构示意图;

15.图3为本实用新型实施例中整体结构的俯视图;

16.图4为本实用新型实施例中废玻璃收集示意图;

17.图中:1、载板玻璃输送线;2、载板玻璃;3、影像收集装置;4、影像光源;5、机械手;6、吸盘;7、直线滑轨;8、传动装置;9、连接架;10、吸盘座;11、次品玻璃收集箱;12、底座;13、档杆。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的说明:

19.实施例1:

20.如图1-4所示,本实用新型所述的大型载板玻璃表面缺陷检测系统,包括载板玻璃2、载板玻璃输送线1和检测控制装置,载板玻璃2在载板玻璃输送线1上进行输送,载板玻璃输送线1上设有音像收集装置3和影像光源4,影像收集装置3和影像光源4基于载板玻璃2呈上下对称分布,音像收集装置3采集影像光源4透过载板玻璃2的光线,将光信号转换为电信号生成图像,载板玻璃输送线1的外侧设有机械手5和次品玻璃收集箱11,机械手5上连接有末端抓取执行机构,机械手5、音像收集装置3和影像光源4连接所述检测控制装置。

21.末端抓取执行机构包括吸盘座10,所述吸盘座10的外部连接有直线滑轨7和传动装置8,传动装置8连接直线滑轨7,所述直线滑轨7的外侧连接有吸盘6。

22.传动装置8包括滚珠丝杠和伺服电机,所述伺服电机通过联轴器与滚珠丝杠连接,滚珠丝杠中的方形螺母通过连接架9与直线滑轨7连接,伺服电机运转通过滚珠丝杠带动直线滑轨7伸缩运动,进而调节末端抓取执行机构的长度。

23.直线滑轨7包括两组,两组直线滑轨7的下方均连接有吸盘6。

24.次品玻璃收集箱11包括底座12,底座12上方的左右两侧设有档杆13,底座12上设有安装档杆13的空座,便于档杆13快速组装和拆卸。

25.载板玻璃输送线1上设有载板玻璃位置检测装置,所述载板玻璃位置检测装置连接检测控制装置。

26.载板玻璃输送线1的动力装置为带刹车的伺服电机。

27.本实施例的工作原理为:

28.检测时,待检测的载板玻璃2从载板玻璃输送线1的玻璃来料方向进入检测系统,由载板玻璃输送线1该侧的位置检测装置确定载板玻璃2的位置为系统工作提供位置信息。载板玻璃输送线1动力由带刹车伺服电机控制,实现载板玻璃输送线1精确地定位和快速的响应速度。

29.由于缺陷的存在载板玻璃的材质分布不均匀。根据光的折射原理,当平行光线垂直射入载板玻璃时,如果载板玻璃材质均匀没有缺陷时,光线从玻璃射出时方向会发生折射但仍保持平行;当载板玻璃中含有杂质时,垂直射入的平行光线会受到气泡、结石等缺陷的干扰,从玻璃射出的光线不再保持平行。利用光的这种特性,采用视觉相机收集从玻璃射出的光线生成影像图像,图像经过处理,代表光信号的点在图像的灰阶上存在明显的差异,与收集的合格玻璃投射出的光线形成影像图像进行比较得出判断结果,记过计算可以得出缺陷的位置,为后加工提供数据基础。

30.影像光源4为系统提供连续,符合系统使用要求亮度的平行光线的光源。

31.影像收集装置3在工作前先收集合格玻璃品的光线生成的影像图像作为对比基础。影像收集装置3在检测目标玻璃进入工作范围后,在设定的时间间隔内采集透过检测载板玻璃2的光线,根据光线垂直摄入载板玻璃2后,当载板玻璃2材质均匀没有杂质时,光线射出的方向不会放生改变,影像收集装置3所收集到的光线形成的图像也是均匀的;当载板玻璃2中含有杂质时,出射的光线会发生变化,影像收集装置3所收集到的光线形成的图像也要随之改变的原理,形成经过特定处理的影像图像,输送到检测控制装置内。经过检测控制装置对影像图片进一步的处理,与采集的合格的玻璃的影像图片进行对比,做出判断结果。

32.图像处理为图像灰阶亮度处理,合格的玻璃图像灰阶处理结果为像素点均匀分布。因为气泡、结石、夹杂、污点等缺陷的影响,图像的灰阶处理结果由明显的像素点分布聚集现象。由此来判断玻璃是否为合格产品。

33.检测系统做出判断结果后,载板玻璃输送线1根据收到的信号,通过检测信号和伺服电机,确定准确的载板玻璃2停止位置,便于机械手5抓取玻璃。抓取时,机械手5上的末端抓取执行机构动作,由伺服电机通过联轴器与滚珠丝杠连接、滚珠丝杠方形螺母通过连接架9与直线滑轨连接,伺服电机运转通过滚珠丝杠带动直线滑轨7伸缩运动,进而调节玻璃抓取装置的总长度。末端抓取执行机构可以根据视觉相机测量的玻璃的尺寸大小,由伺服电机带动直线滑轨7调整吸盘6的间隔距离,以适用玻璃的大小,方便抓取工作。

34.机械手5根据系统发出的动作信号,对载板玻璃2进行操作。检测结果为良品时,机械手5不动作,载板玻璃2通过载板玻璃输送线1输送到下一个工位;检测结果为次品时,机械手5动作,将次品玻璃放置在次品玻璃收集箱11上。

35.放置时,放置在次品玻璃收集箱11中的底座12上。底座12上设有安装档杆13的空座,便于档杆13快速组装和拆卸。此种设计是为了方便次品玻璃从次品玻璃收集箱11中取出,提高工作效率。

36.检测系统连续重复上述步骤,实现连续工作,提高效率。

37.采用以上结合附图描述的本实用新型的实施例的大型载板玻璃表面缺陷检测系统,本系统实现载板玻璃表面检测和次品抓取放置一体化设置,提高了载板玻璃检测准确度及精度;玻璃生产检测连续性好;检测结果客观,避免因主观原因造成的错检、漏检等;可应用到高速生产的生产线,提高生产效率,降低成本。解决了现有技术中存在的问题。但本实用新型不局限于所描述的实施方式,在不脱离本实用新型的原理和精神的情况下这些对实施方式进行的变化、修改、替换和变形仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1