一种多层封闭式自动除铁器的制作方法

1.本实用新型涉及一种清除物料中所含铁的装置,特别涉及一种多层封闭式自动除铁器。

背景技术:

2.在陶瓷、磨料、矿石粉、造纸、化工等领域中,粉料本身可能携带有铁屑等微粒,在加工和储存过程中也会混入铁屑,铁屑的存在会降低产品的质量,并会损伤加工设备,因此需采用除铁装置进行除铁。

3.现有的除铁装置,除铁一段时间后需要进行除渣工作,将磁力棒上吸附的铁粉等磁性杂质进行除渣,以便后续重新吸附铁粉杂质。

4.除渣时需要将进料口停止进料,通过除铁装置壳体上的驱动机构同时驱动多个磁力棒滑动,使得所有的磁力棒同时从壳体内向一侧抽出,从而使原本吸附在固定管上的铁粉等杂质失去磁力吸引并向下掉落,完成除渣工作,除渣过程与进料过程单独进行,降低了进料效率。

技术实现要素:

5.(一)要解决的技术问题

6.本实用新型所要解决的问题是提供一种除铁和除渣工作能够同时进行的多层封闭式自动除铁器,大大提高除铁效率,满足大批量生产的需求。

7.(二)技术方案

8.为解决所述技术问题,本实用新型提供一种多层封闭式自动除铁器,包括:壳体,壳体为四面封闭上下开口的矩形箱体;所述壳体上端开设有进料口,进料口用于向下投入带有铁粉等磁性杂质的粉状物料;所述壳体下端开设有出物料口和出渣口,出物料口用于排出除铁后的物料,出渣口用于排出铁粉等磁性杂质;所述壳体内设置有隔板,所述隔板将所述壳体的内腔分隔为除铁区和除渣区,所述进料口与所述除铁区的上侧连通,所述出物料口与所述除铁区的下侧连通,所述出渣口与所述除渣区的下侧连通;所述壳体上沿竖直方向间隔设置有多层磁力管组,每层的所述磁力管组包括多个沿水平方向间隔设置的磁力管元件,所述隔板上设置有多个与所述磁力管元件对应的第一通孔,所述第一通孔的孔径大于所述磁力管元件的外径,便于固定套管上吸附的铁粉杂质通过第一通孔;所述磁力管元件包括固定套管以及滑动套装在所述固定套管内侧的磁棒,所述固定套管与所述壳体固定连接,所述磁棒沿其轴线方向滑动并与所述固定套管同轴设置,所述壳体上设置有多个与所述磁力管组对应的驱动机构;所述驱动机构用于同时驱动对应层数的多个所述磁棒进行轴向滑动。除铁时,通过驱动机构将其中一层或多层(少于总层数)的磁棒从壳体内向一侧滑动抽出,磁棒抽出后该层的铁粉等磁性杂质失去磁力吸引向下掉落完成除渣,其余为抽出磁棒的层数继续对物料进行除铁工作,使得除铁和除渣工作能够同时进行,无需停止物料下料,大大提高除铁效率。

9.进一步的,磁棒均为未抽出状态时,含有铁粉等磁性杂质的物料从进料口进行下料,铁粉等磁性杂质在下落过程中被固定套管内磁棒的磁力所吸引,使得铁粉杂质被吸附在固定套管的外表面上,无磁性的物料向下掉落并从所述出物料口排出。除铁时,进料口继续下料,此时通过驱动机构将一层或多层(少于总层数)的磁棒从壳体内向一侧滑动抽出,磁棒通过磁力带动固定套管上所吸附的铁粉杂质从除铁区进入除渣区,待磁棒抽出完毕后,除铁区内的铁粉杂质失去磁力吸引从固定套管上向下掉落,并从所述出渣口排出。

10.进一步的,所述驱动机构的数量与所述磁力管组的层数相对应,多个所述驱动机构沿竖直方向间隔设置,所述驱动机构包括两个同一水平设置的气缸以及驱动块,两个气缸的伸缩端为同步伸缩,保证驱动时磁棒滑动的平稳性;两个所述气缸分别固定在所述壳体的两侧。两个气缸为一组,一组气缸驱动对应层数的多个磁棒进行滑动,驱动方便。两个所述气缸的伸缩端之间通过所述驱动块连接,所述驱动块与对应层的所述磁棒的一端固定连接,使得驱动块能够带动同层的所有磁棒同时进行滑动。

11.进一步的,所述隔板沿竖直方向设置,所述磁力管元件横向贯穿所述壳体及所述隔板,所述隔板上设置有多个与所述磁力管元件对应的第一通孔,磁棒抽出过程中铁粉杂质从除铁区经过所述第一通孔进入除渣区。

12.进一步的,所述第一通孔处设置有用于挡落物料的挡料机构,所述挡料机构设置在所述隔板靠近所述除铁区的一侧,所述挡料机构包括固定环以及多个橡胶件,多个所述橡胶件环形等间距设置在所述固定环上,多个所述橡胶件沿周向包覆在所述固定套管外侧。物料从所述进料口投入时,铁粉等杂质吸附在固定套管上,一部分无磁性的物料也会掉落在固定套管上堆积,除渣时抽出对应的磁棒,铁粉等杂质从除铁区穿过第一通孔进入除渣区,橡胶件能够挡落堆积在固定套管上的无磁性物料,防止无磁性物料被铁粉等杂质带入除渣区从出渣口排出,避免无磁性物料的浪费。

13.进一步的,所述壳体侧端设置有多个与所述磁棒对应的第二通孔,所述驱动机构驱动所述磁棒从所述第二通孔处滑出/滑入所述壳体,所述固定套管靠近所述第二通孔的一端套设有用于挡渣的胶圈,所述胶圈的外径大于所述第二通孔的孔径。胶圈能够防止磁棒抽出时铁粉杂质从第二通孔处被带出壳体,使用更加可靠。

14.进一步的,相邻两层的所述磁力管组在竖直方向上交错设置,增加物料掉落时与磁力管元件的接触面,使得铁粉杂质能够被充分吸附在固定套管上,除铁效果好;由上至下所述磁力管组分为奇数层和偶数层,奇数层所述磁力管组的所述磁力管元件个数相同,偶数层所述磁力管组的所述磁力管元件个数相同,奇数层的所述磁力管元件与偶数层的所述磁力管元件相差一个。所述磁力管组设置有十层,奇数层设有五个磁力管元件,偶数层设有六个磁力管元件。

15.进一步的,所述驱动机构连接有用于控制其进行动作的电控箱,电控箱连接有气泵和气管,通过气管控制气缸的伸缩端进行动作,控制方便。

16.(三)有益效果

17.本实用新型多层封闭式自动除铁器,通过多个驱动机构驱动对应层数的磁棒滑动,其中一层磁棒抽出除渣时,其余未抽出的磁棒继续对物料除铁,使得除铁和除渣工作能够同时进行,大大提高除铁效率;相邻两层的磁力管组在竖直方向上交错设置,增加物料掉落时与磁力管元件的接触面,使得铁粉杂质能够被充分吸附在固定套管上,除铁效果好;挡

料机构的橡胶件能够挡落堆积在固定套管上的无磁性物料,防止无磁性物料被铁粉等杂质带入除渣区从出渣口排出,避免无磁性物料的浪费;驱动机构连接有用于控制其进行动作的电控箱,电控箱连接有气泵和气管,通过气管控制气缸的伸缩端进行动作,控制方便。

附图说明

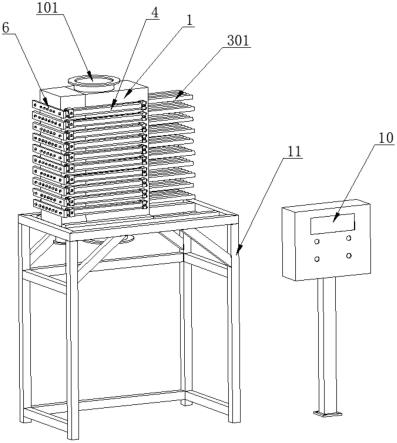

18.图1为本实用新型多层封闭式自动除铁器的立体图;

19.图2为本实用新型多层封闭式自动除铁器的结构示意图;

20.图3为本实用新型多层封闭式自动除铁器的剖视图;

21.图4为图3中a部的放大图;

22.图5为本实用新型多层封闭式自动除铁器的右视图;

23.图6为本实用新型多层封闭式自动除铁器壳体内部的结构示意图;

24.图7为本实用新型多层封闭式自动除铁器挡料机构的结构示意图;

25.图8为本实用新型多层封闭式自动除铁器胶圈的结构示意图;

26.图中各个附图标记的对应的部件名称是:1为壳体、101为进料口、102为出物料口、103为出渣口、104为除铁区、105为除渣区、106为第二通孔、2为磁力管组、3为磁力管元件、301为固定套管、302为磁棒、4为驱动机构、5为隔板、501为第一通孔、6为驱动块、7为胶圈、8为固定环、9为橡胶件、10为电控箱、11为支架。

具体实施方式

27.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

28.参阅图1~图8,本实用新型提供一种多层封闭式自动除铁器,包括:壳体1,壳体为四面封闭上下开口的矩形箱体;壳体1上端开设有进料口101,进料口用于向下投入带有铁粉等磁性杂质的粉状物料;壳体1下端开设有出物料口102和出渣口103,出物料口用于排出除铁后的物料,出渣口用于排出铁粉等磁性杂质;壳体1内设置有隔板5,隔板5将壳体1的内腔分隔为除铁区104和除渣区105,进料口101与除铁区104的上侧连通,出物料口102与除铁区104的下侧连通,出渣口103与除渣区105的下侧连通;壳体1上沿竖直方向间隔设置有多层磁力管组2,每层的磁力管组2包括多个沿水平方向间隔设置的磁力管元件3,隔板5上设置有多个与磁力管元件3对应的第一通孔501,第一通孔501的孔径大于磁力管元件3的外径,便于固定套管上吸附的铁粉杂质通过第一通孔501;磁力管元件3包括固定套管301以及滑动套装在固定套管301内侧的磁棒302,磁棒302为永磁磁棒;固定套管301与壳体1固定连接,磁棒302沿其轴线方向滑动并与固定套管301同轴设置,壳体1上设置有多个与磁力管组2对应的驱动机构4;驱动机构4用于同时驱动对应层数的多个磁棒302进行轴向滑动;

29.其中,参阅图1~图3,磁棒均为未抽出状态时,含有铁粉等磁性杂质的物料从进料口101进行下料,除铁时,通过驱动机构将其中一层或多层(少于总层数)的磁棒302从壳体内向一侧滑动抽出,磁棒抽出后该层的铁粉等磁性杂质失去磁力吸引向下掉落完成除渣,其余为抽出磁棒的层数继续对物料进行除铁工作,使得除铁和除渣工作能够同时进行,无需停止物料下料,大大提高除铁效率;

30.另外,铁粉等磁性杂质在下落过程中被固定套管301内磁棒的磁力所吸引,使得铁

粉杂质被吸附在固定套管301的外表面上,无磁性的物料向下掉落并从出物料口102排出。除铁时,进料口101继续下料,此时通过驱动机构将一层或多层(少于总层数)的磁棒302从壳体内向一侧滑动抽出,磁棒302通过磁力带动固定套管301上所吸附的铁粉杂质从除铁区104进入除渣区105,待磁棒302抽出完毕后,除铁区104内的铁粉杂质失去磁力吸引从固定套管301上向下掉落,并从出渣口103排出。壳体1安装在支架11上,可在出物料口102下方对应设置集料箱进行集料,可在出渣口103下方对应设置集渣箱进行集渣。

31.参阅图1和图2,驱动机构4的数量与磁力管组2的层数相对应,多个驱动机构4沿竖直方向间隔设置,驱动机构4包括两个同一水平设置的气缸以及驱动块6,两个气缸的伸缩端为同步伸缩,保证驱动时磁棒滑动的平稳性;两个气缸分别固定在壳体1的两侧;两个气缸为一组,一组气缸驱动对应层数的多个磁棒进行滑动,驱动更加平稳。两个气缸的伸缩端之间通过驱动块6连接,驱动块6与对应层的磁棒302的一端固定连接,使得驱动块6能够带动同层的所有磁棒302同时进行滑动。驱动块6与气缸伸缩端通过螺栓固定,驱动块6与磁棒302的一端通过螺栓可拆卸连接,便于维修时更换磁棒302。

32.参阅图1和图3,隔板5沿竖直方向设置,磁力管元件3横向贯穿壳体1及隔板5,隔板5上设置有多个与磁力管元件3对应的第一通孔501,磁棒抽出过程中铁粉杂质从除铁区104经过第一通孔501进入除渣区105,第一通孔501的孔径略大于固定套管301的外径,便于固定套管301上吸附的铁粉杂质通过第一通孔501。

33.参阅图1、图3、图6和图7,第一通孔501处设置有用于挡落物料的挡料机构,挡料机构设置在隔板5靠近除铁区104的一侧,挡料机构包括固定环8以及多个橡胶件9,多个橡胶件9环形等间距设置在固定环8上,多个橡胶件9沿周向包覆在固定套管301外侧。物料从进料口101投入时,铁粉等杂质吸附在固定套管301上,一部分无磁性的物料也会掉落在固定套管301上堆积,除渣时抽出对应的磁棒,铁粉等杂质从除铁区104穿过第一通孔501进入除渣区105,橡胶件9能够挡落堆积在固定套管301上的无磁性物料,防止无磁性物料被铁粉等杂质带入除渣区105从出渣口排出,避免无磁性物料的浪费。

34.参阅图1、图3、图5、图6和图8,壳体1侧端设置有多个与磁棒302对应的第二通孔106,驱动机构4驱动磁棒302从第二通孔106处滑出/滑入壳体1,固定套管301靠近第二通孔106的一端套设有用于挡渣的胶圈7,胶圈7的外径大于第二通孔106的孔径。胶圈7能够防止磁棒抽出时铁粉杂质从第二通孔106处被带出壳体,使用更加可靠。相邻两层的磁力管组2在竖直方向上交错设置,增加物料掉落时与磁力管元件3的接触面,使得铁粉杂质能够被充分吸附在固定套管301上,除铁效果好;由上至下磁力管组2分为奇数层和偶数层,奇数层磁力管组2的磁力管元件3个数相同,偶数层磁力管组2的磁力管元件3个数相同,奇数层的磁力管元件3与偶数层的磁力管元件3相差一个。磁力管组2设置有十层,奇数层设有五个磁力管元件3,偶数层设有六个磁力管元件3。

35.参阅图1,驱动机构4连接有用于控制其进行动作的电控箱10,电控箱连接有气泵和气管,通过气管控制气缸的伸缩端进行动作,控制方便。

36.本实用新型多层封闭式自动除铁器,驱动机构连接有用于控制其进行动作的电控箱,电控箱连接有气泵和气管,通过气管控制气缸的伸缩端进行动作,控制方便;通过多个驱动机构驱动对应层数的磁棒滑动,其中一层磁棒抽出除渣时,其余未抽出的磁棒继续对物料除铁,使得除铁和除渣工作能够同时进行,大大提高除铁效率;相邻两层的磁力管组在

竖直方向上交错设置,增加物料掉落时与磁力管元件的接触面,使得铁粉杂质能够被充分吸附在固定套管上,除铁效果好;挡料机构的橡胶件能够挡落堆积在固定套管上的无磁性物料,防止无磁性物料被铁粉等杂质带入除渣区从出渣口排出,避免无磁性物料的浪费。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1