一种PCB裸板缺陷检测装置的制作方法

一种pcb裸板缺陷检测装置

技术领域

1.本实用新型涉及pcb裸板检测技术领域,更具体地说涉及一种pcb裸板缺陷检测装置,采用相机和自动输送线组合的方式,采集用于计算机视觉检测图像,从而为pcb裸板缺陷视觉算法检测提供高质量的数据源。

背景技术:

2.目前,pcb裸板缺陷检测一般采用人工送料的方式,静态拍照,无法与生产线整合,只能通过单独设置检测工位进行离线检测,从而限制了检测效率,导致pcb裸板缺陷检测效率低下,且人力成本高。

技术实现要素:

3.针对上述问题,本实用新型提供了一种pcb裸板缺陷检测装置,采用流水线自动送料方式,输送线运行与相机拍照联动,拍照时通过检测模块的相机对pcb裸板进行正反面拍照,使得将整个pcb裸板正反面图像采集完整,同时通过计算机视觉算法对采集的图像进行计算,并判断出pcb裸板是否合格,最后自动对合格品与不合格品分开存放。其检测效率高效、简单,且节省了人力成本。

4.为了实现上述目的,本实用新型应用的技术方案如下:

5.一种pcb裸板缺陷检测装置,包括机台,机台的第一端到第二端依次设有自动上料组件、自动检测组件、自动分检组件、自动导料组件以及自动收料组件,自动上料组件包括第一输送带、隔料导向机构、压辊、第一驱动电机、第一从动轮、第一主动轮以及调节槽,第一输送带缠绕于第一从动轮与第一主动轮上,压辊设于第一主动轮上方,压辊与第一主动轮啮合连接,压辊与第一输送带之间设有便于pcb裸板经过的间隙,第一驱动电机通过同步带驱动第一主动轮旋转,使得第一主动轮带动第一从动轮、第一输送带以及压辊同步转动,用于将置于第一输送带上的pcb裸板进行输送,调节槽设于第一从动轮与第一主动轮之间的壳体上,隔料导向机构可调节位置地安装于调节槽上,用于将置于第一输送带上的pcb裸板进行隔挡导向。

6.根据上述方案,所述隔料导向机构包括调节块、连杆、导向板以及导向轮,调节块可调节位置地安装于调节槽上,连杆安装于调节块上,导向板可调节位置地安装于连杆上,导向轮安装于导向板底部,用于将置于第一输送带上的pcb裸板进行对中齐平。

7.根据上述方案,所述自动上料组件与自动检测组件之间设有挡料组件,用于控制pcb裸板进入自动检测组件的节奏。

8.根据上述方案,所述自动检测组件包括箱体以及设于箱体内的第一静电滚筒、第一传感器、第一检测相机、第一补光光源、第二传感器、第二检测相机、第二补光光源、第二静电滚筒以及第三静电滚筒,第一检测相机与第一补光光源配合安装于第一静电滚筒与第二静电滚筒之间的上方,用于对位于第一静电滚筒与第二静电滚筒之间的pcb裸板的正面进行拍照,第二检测相机与第二补光光源配合安装于第二静电滚筒与第三静电滚筒之间的

下方,用于对位于第二静电滚筒与第三静电滚筒之间的pcb裸板的背面进行拍照,第一传感器安装于第一静电滚筒与第二静电滚筒之间的下方,用于感应pcb裸板是否到位,第二传感器安装于第二静电滚筒与第三静电滚筒之间的上方,用于感应pcb裸板是否到位,第一检测相机与第二检测相机均电连接于计算机,通过计算机对第一检测相机与第二检测相机采集的图像进行识别判断pcb裸板是否合格。

9.根据上述方案,所述自动分检组件包括第二输送带、第二主动轮、第二驱动电机、顶升气缸、旋转轴以及第二从动轮,第二输送带缠绕于第二主动轮与第二从动轮上,第二驱动电机通过同步带驱动第二主动轮旋转,使得第二主动轮带动第二从动轮以及第二输送带同步转动,用于将置于第二输送带上的pcb裸板进行输送,顶升气缸安装于第二主动轮与第二从动轮之间的柱体上,根据pcb裸板是否合格,控制柱体是否绕旋转轴转动,进而控制第二输送带是否倾斜落料。

10.根据上述方案,所述自动导料组件包括第三驱动电机、第三主动轮、第三输送带以及第三从动轮,第三输送带缠绕于第三主动轮与第三从动轮上,第三驱动电机通过同步带驱动第三主动轮旋转,使得第三主动轮带动第三输送带与第三从动轮同步转动,用于将置于第三输送带上的pcb裸板进行输送。

11.根据上述方案,所述自动收料组件包括第一收料平台、第一丝杆、第一导向杆、第四驱动电机、第二收料平台、第二丝杆、第二导向杆、第五驱动电机,第一收料平台设于自动导料组件的一侧,第四驱动电机驱动第一丝杆带动第一收料平台沿第一导向杆升降,用于接收从自动导料组件输送过来的pcb裸板,第二收料平台设于自动导料组件的下方,第五驱动电机驱动第二丝杆带动第二收料平台沿第二导向杆升降,用于接收从自动分检组件输送过来的pcb裸板。

12.本实用新型有益效果:

13.本实用新型采用这样的结构设置,采用流水线自动送料方式,输送线运行与相机拍照联动,拍照时通过自动检测组件的相机对pcb裸板进行正反面拍照,使得将整个pcb裸板正反面图像采集完整,同时通过计算机视觉算法对采集的图像进行计算,并判断出pcb裸板是否合格,最后自动对合格品与不合格品分开存放,其检测效率高效、简单,且节省了人力成本。

附图说明

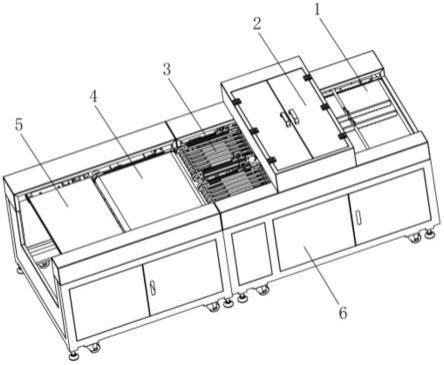

14.图1是本实用新型整体结构图;

15.图2是本实用新型自动上料组件示意图;

16.图3是本实用新型自动检测组件示意图;

17.图4是本实用新型自动分检组件示意图;

18.图5是本实用新型自动导料组件与自动收料组件装配图。

19.1、自动上料组件;11、第一输送带;12、隔料导向机构;121、调节块;122、连杆;123、导向板;124、导向轮;13、压辊;14、第一驱动电机;15、挡料组件;16、第一从动轮;17、第一主动轮;18、调节槽;2、自动检测组件;21、第一静电滚筒;22、第一传感器;23、第一检测相机;24、第一补光光源;25、第二传感器;26、第二检测相机;27、第二补光光源;28、第二静电滚筒;29、第三静电滚筒;3、自动分检组件;31、第二输送带;32、第二主动轮;33、第二驱动电

机;34、顶升气缸;35、旋转轴;36、第二从动轮;4、自动导料组件;41、第三驱动电机;42、第三主动轮;43、第三输送带;44、第三从动轮;5、自动收料组件;51、第一收料平台;52、第一丝杆;53、第一导向杆;54、第四驱动电机;55、第二收料平台;56、第二丝杆;57、第二导向杆;58、第五驱动电机;6、机台。

具体实施方式

20.下面结合附图与实施例对本实用新型的技术方案进行说明。

21.如图1至图5所示,本实用新型所述一种pcb裸板缺陷检测装置,包括机台6,机台6的第一端到第二端依次设有自动上料组件1、自动检测组件2、自动分检组件3、自动导料组件4以及自动收料组件5,自动上料组件1包括第一输送带11、隔料导向机构12、压辊13、第一驱动电机14、第一从动轮16、第一主动轮17以及调节槽18,第一输送带11缠绕于第一从动轮16与第一主动轮17上,压辊13设于第一主动轮17上方,压辊13与第一主动轮17啮合连接,压辊13与第一输送带11之间设有便于pcb裸板经过的间隙,第一驱动电机14通过同步带驱动第一主动轮17旋转,使得第一主动轮17带动第一从动轮16、第一输送带11以及压辊13同步转动,用于将置于第一输送带11上的pcb裸板进行输送,调节槽18设于第一从动轮16与第一主动轮17之间的壳体上,隔料导向机构12可调节位置地安装于调节槽18上,用于将置于第一输送带11上的pcb裸板进行隔挡导向。以上构成本实用新型基本结构。

22.本实用新型采用这样的结构设置,采用流水线自动送料方式,pcb裸板从自动上料组件1上料至自动检测组件2进行检测,再经自动分检组件3分流合格与不合格产品,最后由自动收料组件5收料,通过输送线运行与相机拍照联动,判断出pcb裸板是否合格,其结构之间相互紧密衔接,相互配合,结构紧凑,使得检测效率高效、简单,且节省了人力成本。

23.在本实施例中,所述隔料导向机构12包括调节块121、连杆122、导向板123以及导向轮124,调节块121可调节位置地安装于调节槽18上,连杆122安装于调节块121上,导向板123可调节位置地安装于连杆122上,导向轮124安装于导向板123底部,用于将置于第一输送带11上的pcb裸板进行对中齐平。采用这样的结构设置,通过导向板123用于控制进料区域,即第一输送带11上的pcb裸板,并对pcb裸板进行对中,防止跑偏输送,其中,可以根据pcb裸板的大小调节导向板123在连杆122上的位置以及调节调节块121在调节槽18上的位置。

24.实际应用中,调节块121有四块,每两块间隔安装在一侧的调节槽18上,连杆122有两根,分别固定于两侧对应的调节块121上,导向板123有两块,间隔安装在连杆122上,导向板123的底部安装有一排导向轮124。

25.在本实施例中,所述自动上料组件1与自动检测组件2之间设有挡料组件15,用于控制pcb裸板进入自动检测组件2的节奏。采用这样的结构设置,当自动检测组件2正在工作时,挡料机构15升起,不让pcb裸板进入,当自动检测组件2空闲时,挡料机构15下降,pcb裸板可进入自动检测组件2。

26.在本实施例中,所述自动检测组件2包括箱体以及设于箱体内的第一静电滚筒21、第一传感器22、第一检测相机23、第一补光光源24、第二传感器25、第二检测相机26、第二补光光源27、第二静电滚筒28以及第三静电滚筒29,第一检测相机23与第一补光光源24配合安装于第一静电滚筒21与第二静电滚筒28之间的上方,用于对位于第一静电滚筒21与第二

静电滚筒28之间的pcb裸板的正面进行拍照,第二检测相机26与第二补光光源27配合安装于第二静电滚筒28与第三静电滚筒29之间的下方,用于对位于第二静电滚筒28与第三静电滚筒29之间的pcb裸板的背面进行拍照,第一传感器22安装于第一静电滚筒21与第二静电滚筒28之间的下方,用于感应pcb裸板是否到位,第二传感器25安装于第二静电滚筒28与第三静电滚筒29之间的上方,用于感应pcb裸板是否到位,第一检测相机23与第二检测相机26均电连接于计算机,通过计算机对第一检测相机23与第二检测相机26采集的图像进行识别判断pcb裸板是否合格。采用这样的结构设置,通过第一静电滚筒21、第二静电滚筒28以及第三静电滚筒29用于夹持pcb裸板向前输送,当pcb裸板位于第一静电滚筒21与第二静电滚筒28之间时,第一传感器22感应pcb裸板,pcb裸板静止状态或间歇前进,第一检测相机23与第一补光光源24配合对pcb裸板的正面进行多次拍照完成pcb裸板的正面采集,完成后继续输送,当pcb裸板位于第二静电滚筒28与第三静电滚筒29之间时,第二传感器25感应pcb裸板,pcb裸板静止状态或间歇前进,第二检测相机26与第二补光光源27配合对pcb裸板的反面进行多次拍照完成pcb裸板的反面采集,最后将采集结构传送至计算机,计算机结合算法对图像进行识别,判断出pcb裸板质量是合格还是不合格。其中,由于检测时是在箱体内,第一补光光源24与第二补光光源27通常处于常亮状态。

27.在本实施例中,所述自动分检组件3包括第二输送带31、第二主动轮32、第二驱动电机33、顶升气缸34、旋转轴35以及第二从动轮36,第二输送带31缠绕于第二主动轮32与第二从动轮36上,第二驱动电机33通过同步带驱动第二主动轮32旋转,使得第二主动轮32带动第二从动轮36以及第二输送带31同步转动,用于将置于第二输送带31上的pcb裸板进行输送,顶升气缸34安装于第二主动轮32与第二从动轮36之间的柱体上,根据pcb裸板是否合格,控制柱体是否绕旋转轴35转动,进而控制第二输送带31是否倾斜落料。采用这样的结构设置,根据自动检测组件2检测pcb裸板是否合格,假如pcb裸板合格,可通过第二输送带31输送至自动导料组件4上,再由自动导料组件4将pcb裸板输送至自动收料组件5的第一收料平台51,假如pcb裸板不合格,可通过顶升气缸34带动柱体绕旋转轴35转动,进而控制第二输送带31倾斜,将pcb裸板输送至自动收料组件5的第二收料平台55,防止合格品与不合格品混合。也就是说,通过顶升气缸34控制第二输送带31的角度,使pcb裸板流向不同的收料位。

28.在本实施例中,所述自动导料组件4包括第三驱动电机41、第三主动轮42、第三输送带43以及第三从动轮44,第三输送带43缠绕于第三主动轮42与第三从动轮44上,第三驱动电机41通过同步带驱动第三主动轮42旋转,使得第三主动轮42带动第三输送带43与第三从动轮44同步转动,用于将置于第三输送带43上的pcb裸板进行输送。

29.在本实施例中,所述自动收料组件5包括第一收料平台51、第一丝杆52、第一导向杆53、第四驱动电机54、第二收料平台55、第二丝杆56、第二导向杆57、第五驱动电机58,第一收料平台51设于自动导料组件4的一侧,第四驱动电机54驱动第一丝杆52带动第一收料平台51沿第一导向杆53升降,用于接收从自动导料组件4输送过来的pcb裸板,第二收料平台55设于自动导料组件4的下方,第五驱动电机58驱动第二丝杆56带动第二收料平台55沿第二导向杆57升降,用于接收从自动分检组件3输送过来的pcb裸板。采用这样的结构设置,通过第一收料平台51与第二收料平台55分别收料,防止合格品与不合格品混合,其中,第一收料平台51与第二收料平台55采用升降方式使得输送过来的pcb裸板可堆叠收集。

30.以上结合附图对本实用新型的实施例进行了描述,但本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1