一种全自动旋转式除铁器的制作方法

1.本实用新型涉及除铁装置技术领域,特别涉及一种全自动旋转式除铁器。

背景技术:

2.旋转除铁器,主要功能是解决传统格栅式除铁器在过滤流动性不好的粉体物料或浆体物料时产生的搭桥、堵料等情况。旋转除铁器广泛应用于食品、食品添加剂、制药、精细化工、锂电池正负极材料、颜料、炭黑、阻燃剂等行业生产线,用于过滤粉体或浆体物料中的铁杂质。

3.现有的除铁器的磁棒结构经过一段时间除铁后,需要人工将磁棒拆卸进行清理,磁棒拆卸困难,清理操作麻烦,除铁效率低。

技术实现要素:

4.(一)要解决的技术问题

5.本实用新型所要解决的问题是提供一种全自动旋转式除铁器,能够自动将磁棒上的铁杂质从磁力段刮至无磁段进行掉落,杂质清理方便、快速,降低人力成本,提高除铁效率。

6.(二)技术方案

7.为解决所述技术问题,本实用新型提供一种全自动旋转式除铁器,包括:壳体,所述壳体上端开设有进料口,所述进料口上方连通有用于盛装待除铁物料的料仓,所述进料口与所述料仓之间设置有进料阀,通过所述进料阀控制待除铁物料的进料/停止进料;所述壳体下端开设有出料口,将含有铁杂质的待除铁物料从所述进料口处进行进料,所述壳体内设置有磁棒机构,所述磁棒机构对应设置在所述进料口的下方,以便物料从所述进料口处进料后掉落至磁棒机构上,以使物料中的铁杂质吸附在所述磁棒机构上,所述磁棒机构包括两个相对设置的旋转圆盘、连接于两个所述旋转圆盘之间的磁力棒组,所述磁力棒组包括多个水平放置的磁棒,两个所述旋转圆盘之间设置有刮铁件,所述刮铁件上开设有若干个与所述磁棒对应的通孔,所述磁棒的两端分别与对应的所述旋转圆盘固定连接,并穿过对应的所述通孔,所述刮铁机构沿水平方向滑动安装在多个所述磁棒上,所述磁棒包括磁力段以及连接于所述磁力段一端的无磁段,所述磁力段置于所述进料口的下方,以使所述磁力段能够吸附下落待除铁物料中的铁杂质;所述磁力段与所述无磁段一体成型,所述磁力段的直径与所述无磁段的直径相同且为同轴设置,所述壳体上设置有第一驱动部和第二驱动部,所述第一驱动部用于驱动所述旋转圆盘沿其周向方向转动,通过磁棒机构旋转来加快物料的下料速度,防止出现物料搭桥、堵料等情况;所述第二驱动部用于驱动所述刮铁件沿所述磁棒的轴向方向移动,以使其靠近或远离所述无磁段,靠近所述无磁段滑动以将所述磁力段表面吸附的铁杂质刮推至所述无磁段处进行掉落;除铁时,将所述刮铁机构滑动置于所述磁棒远离所述无磁段的一端,此时通过所述磁力段吸附待除铁物料中的铁杂质,除铁后的物料从所述出料口向下排出所述壳体;除渣时(即对所述磁力段上吸附的铁杂

质进行清理时),所述进料口停止下料,所述第二驱动部驱动所述刮铁机构从所述磁棒远离所述无磁段的一端滑动至另一端,并将铁杂质刮推至所述无磁段处进行掉落,铁杂质在所述无磁段处失去磁力吸引后依靠其自身重力向下掉落,并从所述出料口向下排出所述壳体。

8.进一步的,所述刮铁件为无磁性的推板,所述通孔的数量与所述磁棒的数量相同;所述通孔处设置有环圈,所述磁棒贯穿所述环圈,所述环圈的数量与所述磁棒的数量相同,所述刮铁件带动多个所述环圈同步滑动,通过多个所述环圈同时将各磁棒上的铁杂质刮推至所述无磁段处进行掉落。

9.进一步的,所述环圈为橡胶材质,所述环圈热熔连接于所述刮铁件靠近所述无磁段的一侧,所述环圈的内径小于所述通孔的直径,所述环圈的内径与所述磁棒的直径相适配,使得所述环圈的内圆壁与所述磁棒配合紧密,使得所述环圈刮推的更加干净,使所述磁棒的磁力段经环圈刮推后不残留铁杂质,除渣效率高。

10.进一步的,所述第一驱动部包括电机,所述壳体呈长方体状,所述壳体包括前侧面、后侧面、左侧面和右侧面,所述前侧面与所述后侧面相对,所述左侧面与所述右侧面相对,所述电机固定安装在所述壳体的右侧面;所述第二驱动部包括第一气缸,所述第一气缸固定安装在所述壳体的左侧面,所述电机的输出轴穿过所述壳体并与其中一个所述旋转圆盘固定连接,除铁时所述电机通电带动旋转圆盘周向转动,从而带动整个所述磁棒机构沿旋转圆盘周向转动;所述第一气缸的伸缩杆穿过所述壳体及另一个所述旋转圆盘并与所述推板转动连接,除渣时所述进料口停止进料,所述第一气缸驱动所述推板及所述刮铁件从所述磁力段朝所述无磁段一侧滑动,以将所述磁力段上铁杂质刮推至所述无磁段处进行掉落,除渣时所述磁棒机构转动,使铁杂质便于从所述无磁段处掉落;所述输出轴与所述壳体之间设置有第一轴承,减小所述输出轴与所述壳体之间的摩擦力,使得输出轴转动更加平稳;所述伸缩杆与所述推板之间设置有第二轴承,使得所述伸缩杆与所述推板之间能够进行相对旋转,使得所述推板在旋转时能够被所述伸缩杆沿水平方向驱动。

11.进一步的,所述出料口下端连通有分料三通阀,所述分料三通阀包括阀体、分料板以及用于驱动所述分料板转动的第二气缸,所述阀体包括上开口,所述上开口与所述壳体的出料口对应连接,所述阀体下端开设有排物料口和排渣料口,所述排物料口用于排出除铁后的物料,所述排渣料口用于排出铁杂质,所述分料板用于将物料/铁杂质引导至所述排物料口/所述排渣料口进行出料;除铁时,所述分料板旋转至靠近所述排渣料口的一侧并抵靠在所述阀体上,以使所述排渣料口处于关闭状态,此时所述排物料口处于打开状态,除铁后的物料从所述排物料口排出;除渣时,所述分料板旋转至靠近所述排物料口的一侧并抵靠在所述阀体上,以使所述排物料口处于关闭状态,此时所述排渣料口处于打开状态,铁杂质从所述排渣料口排出;完成除渣后所述第一气缸及所述第二气缸复位至除铁工作状态。

12.进一步的,所述分料板一端设置有转轴,所述分料板通过所述转轴铰接在所述阀体上,所述第二气缸的输出端与所述转轴连接并驱动其旋转,所述第二气缸的输出端与所述转轴之间连接有传动杆,所述传动杆一端与所述输出端转动连接,所述传动杆另一端与所述转轴转动连接;所述阀体固定连接有机架,所述机架上铰接有用于安装所述第二气缸的安装架,所述安装架通过铰接轴铰接在所述机架上,使得所述第二气缸能够驱动所述转轴转动。

13.进一步的,所述壳体上设置有用于查看所述磁棒除铁工况的可视窗口,所述可视窗口处安装有透明件,所述透明件为钢化玻璃或透明塑料,当观察到所述磁棒上吸附铁杂质的量达到需要清理的量时,停止所述进料口进料,并对各磁棒进行除渣工作,便于对磁棒及时进行除渣以保证除铁的质量;通过可视窗口便于用户了解磁棒需要清理的时间间隔,以对磁棒进行定时清理,定时清理可通过电控箱的程序控制,例如每十分钟进行一次除渣工作。

14.进一步的,所述第一驱动部连接有用于控制其进行动作的电控箱,所述电控箱与所述第二驱动部电性连接并控制其进行动作,所述第一气缸及所述第二气缸分别通过气管与所述电控箱连接,所述电机与所述电控箱电性连接,所述电控箱通过程序设定控制所述第一气缸、所述第二气缸和所述电机进行动作,以实现全自动除铁以及除渣工作,提升生产效率,降低人工成本。

15.(三)有益效果

16.本实用新型全自动旋转式除铁器,通过刮铁机构自动将磁棒上的铁杂质从磁力段刮至无磁段进行掉落,杂质清理方便、快速,降低人力成本,提高除铁效率;刮铁件上设置有环圈,环圈的内径与磁棒的直径相适配,使得环圈的内圆壁与磁棒配合紧密,使得环圈刮推的更加干净,使磁棒的磁力段经环圈刮推后不残留铁杂质,除渣效率高;壳体上设置有用于查看磁棒除铁工况的可视窗口,便于对磁棒及时进行除渣以保证除铁的质量,通过可视窗口便于用户了解磁棒需要清理的时间间隔,以对磁棒进行定时清理;通过电控箱控制第一气缸、第二气缸和电机进行动作,以实现全自动除铁以及除渣工作,提升生产效率。

附图说明

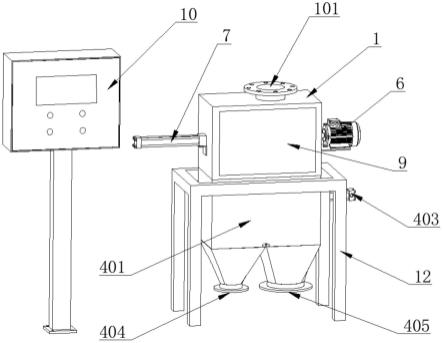

17.图1为本实用新型全自动旋转式除铁器的立体图;

18.图2为本实用新型全自动旋转式除铁器的剖视图;

19.图3为图2中a部的放大图;

20.图4为本实用新型全自动旋转式除铁器的结构示意图;

21.图5为本实用新型全自动旋转式除铁器壳体内部的结构示意图;

22.图6为本实用新型全自动旋转式除铁器推板的结构示意图;

23.图中各个附图标记的对应的部件名称是:1为壳体、101为进料口、 102为出料口、2为磁棒、201为磁力段、202为无磁段、3为旋转圆盘、 401为阀体、402为分料板、403为第二气缸、404为排物料口、405为排渣料口、406为转轴、5为环圈、6为电机、601为输出轴、602为第一轴承、7为第一气缸、701为伸缩杆、8为第二轴承、9为透明件、10 为电控箱、11为传动杆、12为机架、13为安装架、14为铰接轴、15 为刮铁件、16为通孔。

具体实施方式

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

25.参阅图1~图6,本实用新型提供一种全自动旋转式除铁器,包括:壳体1,壳体1上端开设有进料口101,进料口101上方连通有用于盛装待除铁物料的料仓,进料口101与料仓之间设置有进料阀,通过进料阀控制待除铁物料的进料/停止进料;壳体1下端开设有出料

口 102,将含有铁杂质的待除铁物料从进料口101处进行进料,壳体1 内设置有磁棒机构,磁棒机构对应设置在进料口101的下方,以便物料从进料口101处进料后掉落至磁棒机构上,以使物料中的铁杂质吸附在磁棒机构上,磁棒机构包括两个相对设置的旋转圆盘3、连接于两个旋转圆盘3之间的磁力棒组,磁力棒组包括多个水平放置的磁棒 2,两个旋转圆盘3之间设置有刮铁件15,刮铁件15上开设有若干个与磁棒2对应的通孔16,磁棒2的两端分别与对应的旋转圆盘3 固定连接,并穿过对应的通孔16,刮铁机构沿水平方向滑动安装在多个磁棒2上,磁棒2包括磁力段201以及连接于磁力段201一端的无磁段202,磁力段202置于进料口101的下方,以使磁力段202能够吸附下落待除铁物料中的铁杂质;磁力段201与无磁段202一体成型,磁力段201的直径与无磁段202的直径相同且为同轴设置,壳体 1上设置有第一驱动部和第二驱动部,第一驱动部用于驱动旋转圆盘 3沿其周向方向转动,通过磁棒机构旋转来加快物料的下料速度,防止出现物料搭桥、堵料等情况;第二驱动部用于驱动刮铁件15沿磁棒2的轴向方向移动,以使其靠近或远离无磁段202,靠近无磁段202 滑动以将磁力段201表面吸附的铁杂质刮推至无磁段202处进行掉落;除铁时,将刮铁机构滑动置于磁棒2远离无磁段202的一端,此时通过磁力段201吸附待除铁物料中的铁杂质,除铁后的物料从出料口102向下排出壳体1;除渣时(即对磁力段201上吸附的铁杂质进行清理时),进料口101停止下料,第二驱动部驱动刮铁机构从磁棒 2远离无磁段202的一端滑动至另一端,并将铁杂质刮推至无磁段202 处进行掉落,铁杂质在无磁段202处失去磁力吸引后依靠其自身重力向下掉落,并从出料口102向下排出壳体1。

26.参阅图1、图2、图5和图6,刮铁件15为无磁性的推板,通孔 16的数量与磁棒的数量相同;通孔16处设置有环圈5,磁棒2贯穿环圈5,环圈5的数量与磁棒2的数量相同,刮铁件15带动多个环圈5同步滑动,通过多个环圈5同时将各磁棒2上的铁杂质刮推至无磁段202处进行掉落。

27.参阅图1、图5和图6,环圈5为橡胶材质,环圈5热熔连接于刮铁件15靠近无磁段202的一侧,环圈5的内径小于通孔16的直径,环圈的内径与磁棒的直径相适配,使得环圈的内圆壁与磁棒配合紧密,使得环圈刮推的更加干净,使磁棒的磁力段经环圈刮推后不残留铁杂质,除渣效率高。

28.参阅图1、图2和图5,第一驱动部包括电机6,壳体1呈长方体状,壳体1包括前侧面、后侧面、左侧面和右侧面,前侧面与后侧面相对,左侧面与右侧面相对,电机6固定安装在壳体1的右侧面;第二驱动部包括第一气缸7,第一气缸7固定安装在壳体1的左侧面,电机6的输出轴601穿过壳体1并与其中一个旋转圆盘3固定连接,除铁时电机6通电带动旋转圆盘3周向转动,从而带动整个磁棒机构沿旋转圆盘3周向转动;第一气缸7的伸缩杆701穿过壳体1及另一个旋转圆盘3并与刮铁件15连接,除渣时进料口101停止进料,第一气缸7驱动刮铁件15及刮铁件5从磁力段201朝无磁段202一侧滑动,以将磁力段201上铁杂质刮推至无磁段202处进行掉落,除渣时磁棒机构转动,使铁杂质便于从无磁段202处掉落;输出轴601与壳体1之间设置有第一轴承602,减小输出轴601与壳体1之间的摩擦力,使得输出轴601转动更加平稳;伸缩杆701与刮铁件15之间设置有第二轴承8,使得伸缩杆701与刮铁件15之间能够进行相对旋转,使得刮铁件15在旋转时能够被伸缩杆701沿水平方向驱动。

29.参阅图1~图3,出料口102下端连通有分料三通阀4,分料三通阀4包括阀体401、分料板402以及用于驱动分料板402转动的第二气缸403,阀体401包括上开口,上开口与壳体1

的出料口102对应连接,阀体401下端开设有排物料口404和排渣料口405,排物料口 404用于排出除铁后的物料,排渣料口405用于排出铁杂质,分料板 402用于将物料/铁杂质引导至排物料口404/排渣料口405进行出料;除铁时,分料板402旋转至靠近排渣料口405的一侧并抵靠在阀体 401上,以使排渣料口405处于关闭状态,此时排物料口404处于打开状态,除铁后的物料从排物料口404排出;除渣时,分料板402旋转至靠近排物料口404的一侧并抵靠在阀体401上,以使排物料口 404处于关闭状态,此时排渣料口405处于打开状态,铁杂质从排渣料口405排出;完成除渣后第一气缸7及第二气缸403复位至除铁工作状态。

30.参阅图1~图3,分料板402一端设置有转轴406,分料板402通过转轴406铰接在阀体401上,第二气缸403的输出端与转轴406连接并驱动其旋转,第二气缸403的输出端与转轴406之间连接有传动杆11,传动杆11一端与输出端转动连接,传动杆11另一端与转轴 406转动连接;阀体401固定连接有机架12,机架12上铰接有用于安装第二气缸403的安装架13,安装架13通过铰接轴14铰接在机架12上,使得第二气缸403能够驱动转轴406转动。

31.参阅图1和图2,壳体1上设置有用于查看磁棒2除铁工况的可视窗口,可视窗口处安装有透明件9,透明件9为钢化玻璃或透明塑料,透明件9通过螺栓或胶水固定安装在壳体1上,观察到磁棒2上吸附铁杂质的量达到需要清理的量时,停止进料口101进料,并对各磁棒进行除渣工作,便于对磁棒及时进行除渣以保证除铁的质量;通过可视窗口便于用户了解磁棒需要清理的时间间隔,以对磁棒进行定时清理,定时清理可通过电控箱的程序控制,例如每十分钟进行一次除渣工作。

32.参阅图1和图4,第一驱动部连接有用于控制其进行动作的电控箱10,电控箱10与第二驱动部电性连接并控制其进行动作,第一气缸7及第二气缸403分别通过气管与电控箱10连接,电机6与电控箱10电性连接,电控箱10通过程序设定控制第一气缸7、第二气缸 403和电机6进行动作,以实现全自动除铁以及除渣工作,提升生产效率,降低人工成本。

33.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1