一种燃煤低温一体化协同脱硫除尘设备的制作方法

1.本技术涉及大气污染控制技术领域,尤其是涉及一种燃煤低温一体化协同脱硫除尘设备。

背景技术:

2.锅炉厂中常通过燃烧煤炭来供电,而燃烧煤炭会产生大量的烟气,烟气中含有大量的粉尘,会污染环境,所以烟气排放通常需要通过脱硝-除尘-脱硫的步骤,再将烟气排放。

3.在除尘步骤中,通常使用电除尘器,通过静电吸附将烟气中的粉尘排出,但烟气在通过电除尘器的过程中,由于烟气的流动速率大,且通过弯管传输而出,导致烟气的气流分布不均匀,使得流速低处除尘效率增加,但不足以弥补流速高处除尘效率的降低,总的除尘效率是降低的,导致排放至空气中的烟气中还含有较多的粉尘。

技术实现要素:

4.为了提高除尘效率,本技术提供一种燃煤低温一体化协同脱硫除尘设备。

5.本技术提供的一种燃煤低温一体化协同脱硫除尘设备采用如下的技术方案:

6.一种燃煤低温一体化协同脱硫除尘设备,包括脱硫塔、电除尘器,所述电除尘器背离所述脱硫塔的一侧设置有用于与脱硝装置连通的进气弯管和进气直管,所述进气直管的一端与所述电除尘器的进气口连通,所述进气直管远离所述电除尘器的一端与所述进气弯管连通。

7.通过采用上述技术方案,电除尘器和脱硫之间设置的进气弯管,可以有效防止粉尘倒流,但进气弯管容易导致进入电除尘器的烟气的流向改变,导致烟气分布量不均,使得除尘效率降低,而在电除尘器和进气弯管之间再设置进气直管,可以拉长进气弯管与电除尘器之间的路径,使得烟气在进气直管中将烟气的流向导正,使得除尘效率提高。

8.优选的,所述进气直管的内径由朝向所述进气弯管一端至朝向所述电除尘器的一端逐渐扩大。

9.通过采用上述技术方案,进气直管设置成变径管,可以降低烟速,使烟气中的粉尘过滤效果更好,并且可以使烟气气流过渡平稳。

10.可选的,所述进气直管内还固定连接有若干个隔板,若干个所述隔板沿所述进气直管的长度方向设置且沿所述进气直管的周向方向等距排列。

11.通过采用上述技术方案,隔板可以有效的将烟气的流向导正,将大规模的紊流分割开,形成数条小规模的紊流,使得烟气被过滤的更加均匀,并且隔板还可以减少烟气动压的损失,从而使总的阻力减小。

12.可选的,所述所述电除尘器的出气口处设置有出气直管和出气弯管,所述出气直管的一端与所述电除尘器的出气口连通,所述出气直管远离所述电除尘器的一端与所述出气弯管的一端连通,所述出气弯管远离所述出气直管的一端与所述脱硫塔的进气口连通。

13.通过采用上述技术方案,电除尘器的出气口常被人忽略,电除尘器的出气口处也设置一个出气直管,可以有效控制烟气量偏置的问题,使得烟气流速均匀,可以与电除尘器进气口处形成对应,有效限制烟气的速率,是烟气气流分布均匀,使得粉尘过滤效率,而烟气在从电除尘器出去时,可能会带走部分已经被处理的粉尘,而出气弯管可以将烟气带起的粉尘挡住部分。

14.可选的,所述出气直管内固定连接有若干个槽形板,若干个所述槽形板沿所述出气直管的长度方向设置且沿所述出气直管的周向方向等距排列。

15.通过采用上述技术方案,槽形板可以提高电除尘器出口处的流动阻力,从而使得烟气流动速度更加的均匀,提高除尘效率。

16.可选的,所述槽形板的两表面上开设有多条凹槽,多条所述凹槽均沿所述槽形板的长度方向设置,多条所述凹槽均不规则设置且其两端口分别位于所述出气直管的两端部。

17.通过采用上述技术方案,槽形板上开设的不规则的凹槽可以使烟气必须从凹槽中通过,从而收集未被电除尘器收集的粉尘,提高除尘效率。

18.可选的,所述出气直管的内径由朝向所述出气弯管的一端至朝向所述电除尘器的一端逐渐扩大。

19.通过采用上述技术方案,与电除尘器的进出口连通的管道,都应设置成靠近电除尘器的一端内径大,远离电除尘器的一端内径小,这样能够使得烟气气流分布更均匀。

20.可选的,所述电除尘器的进气口出设置有低温省煤器,所述低温省煤器的出气口与所述电除尘器的进气弯管连通。

21.通过采用上述技术方案,烟气在进行脱硝处理后,烟气的温度较高,还具备较多的热能,通过低温省煤器,可以将烟气的热量回收利用,还可以使烟气的温度降低至露点温度以下,从而提高除尘效率。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.在电除尘器和脱硝装置之间多设置一个进气直管,拉长进气弯管与电除尘器之间的路径,使得烟气在进气直管中将烟气的流向导正,并且还在进气直管内设置隔板,形成数条小规模的紊流,使得烟气被过滤的更加均匀,从而提高除尘效率;

24.2.在电除尘器和脱硫塔之间多设置一个出气直管,并且在出气直管内设置多个槽形板,槽形板可以提高电除尘器出口处的流动阻力,从而使得烟气流动速度更加的均匀,槽形板上还开设不规则的凹槽,从而收集未被电除尘器收集的粉尘提高除尘效率;

附图说明

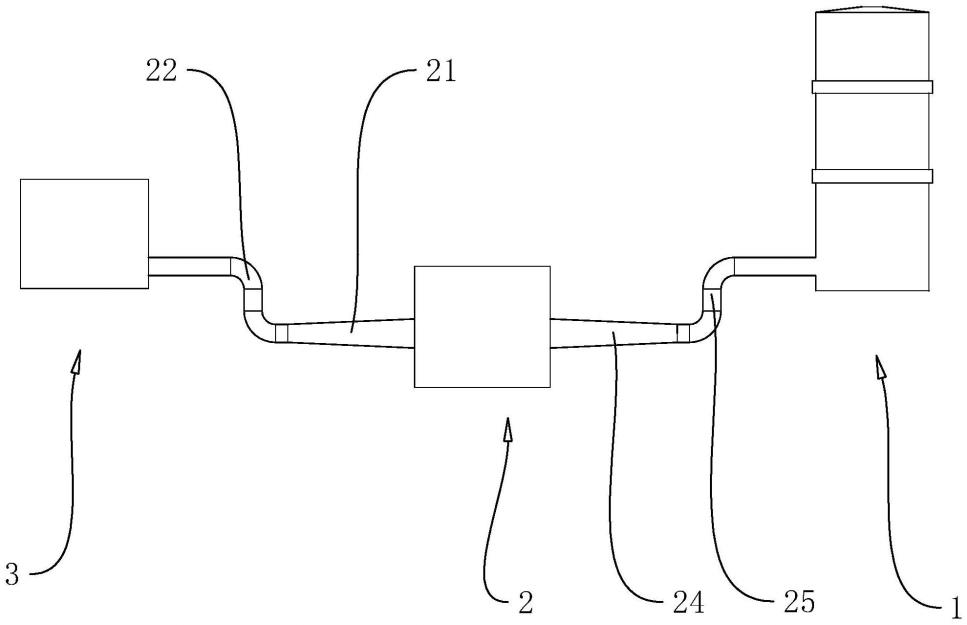

25.图1是本技术实施例的整体结构示意图。

26.图2是本技术实施例的进气直管的内部结构示意图。

27.图3是本技术实施例的出气直管的内部结构示意图。

28.图4是本技术实施例的槽形板的结构示意图。

29.附图标记说明:

30.1、脱硫塔;2、电除尘器;21、进气直管;22、进气弯管;23、隔板;24、出气直管;25、出气弯管;26、槽形板;27、凹槽;3、低温省煤器。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种燃煤低温一体化协同脱硫除尘设备。参照图1,一种燃煤低温一体化协同脱硫除尘设备包括脱硫塔1和电除尘器2,电除尘器2远离脱硫塔1的一侧还设置有低温省煤器3,低温省煤器3位于电除尘器2和脱硝装置之间,低温省煤器3用于对烟气降温,并将烟气中的热量回收利用。

33.参照图1,电除尘器2和低温省煤器3之间设置有进气直管21和进气弯管22,进气弯管22的一端与低温省煤器3的出气口连通,进气弯管22远离低温省煤器3的一端与进气直管21连通,进气直管21远离进气弯管22的一端与电除尘器2的进气口连通,进气直管21的内径由朝向进气弯管22的一端至朝向电除尘器2的一端逐渐扩大,从而起到降低烟速,使烟气气流过渡平稳,提高烟气中的粉尘过滤效率。

34.参照图1和图2,进气直管21的内部固定连接有十四个隔板23,隔板23的具体数量可根据实际情况进行调整,隔板23的宽度随着进气直管21的内圆半径相同且随着进气直管21的内径变化而变化,隔板23的长度方向沿进气直管21的长度方向设置,十四个隔板23沿进气直管21的周向方向等角度排列,十四个隔板23朝向进气直管21的侧边均与进气直管21的内壁固定连接且无缝隙,十四个隔板23朝向进气直管21内部的一侧边之间彼此固定连接且无缝隙。

35.参照图1,电除尘器2和脱硫塔1之间设置有出气直管24和出气弯管25,出气直管24的一端与电除尘器2的出气口连通,出气直管24远离电除尘器2的一端与出气弯管25的一端连通,出气弯管25远离出气直管24的一端与脱硫塔1的进气口连通,出气直管24的内径由朝向出气弯管25的一端至朝向电除尘器2的一端逐渐扩大,从而起到降低烟速,使烟气气流过渡平稳,提高烟气中的粉尘过滤效率。

36.参照图1和图3,出气直管24的内部固定连接有十四个槽形板26,槽形板26的具体数量可根据实际情况进行调整,槽形板26的宽度随着出气直管24的内圆半径相同且随着出气直管24的内径变化而变化,槽形板26的长度方向沿出气直管24的长度方向设置,十四个槽形板26沿出气直管24的周向方向等角度排列,十四个槽形板26朝向出气直管24的侧边均与出气直管24的内壁固定连接且无缝隙,十四个槽形板26朝向出气直管24内部的一侧边之间彼此固定连接且无缝隙。

37.参照图3和图4,槽形板26的两侧面均开设有凹槽27,槽形板26每一侧的凹槽27的数量为3道,每道凹槽27均沿槽形板26的长度方向设置,每条凹槽27均为不规则开设的,并且凹槽27的两端口分别位于出气直管24的两端部,使得烟气进入出气直管24后,会通过凹槽27,因为凹槽27不规则的设置,使得烟气中剩余的粉尘会落入凹槽27内。

38.本技术实施例一种燃煤低温一体化协同脱硫除尘设备的实施原理为:将经过脱硝后的烟气,通入至低温省煤器3中,将能源回收后,低温省煤器3中的烟气先经过进气弯管22,然后进入进气直管21,被隔板23分隔成多个气流后,进入电除尘器2内进行除尘工作,除尘完成后烟气进入出气直管24,被槽形板26分隔且经过槽形板26上的凹槽27,使得烟气中残余的粉尘被过滤,随后经过出气弯管25,最后进入脱硫塔1中进行脱硫工作。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1