一种气泡自动检测装置的制作方法

1.本实用新型涉及玻璃气泡检测设备技术领域,具体为一种气泡自动检测装置。

背景技术:

2.手机屏幕上的玻璃在产生的过程中一般会采用保护膜进行贴附,起到防止手机屏幕上的玻璃损坏的作用,而手机屏幕上的玻璃在贴附保护膜的过程中,保护膜与玻璃之间会残留空气,使手机屏幕上出现气泡的情况,针对上述情况,可采取视觉成像的方式对手机屏幕进行检测气泡是否存在。

3.现有技术中对于手机屏幕的上料工序,需要通过人工将手机屏幕放置在视觉检测机构下,同时需要大量人工对含有气泡的手机屏幕次品进行剔除和收集。存在手机屏幕上料搬运效率低和手机屏幕次品剔除效率慢的技术问题,无法实现高效率的大批量生产检测。

4.因此,亟需一种气泡自动检测装置来解决上述问题。

技术实现要素:

5.本实用新型目的是在于提供一种气泡自动检测装置,为了更好地满足视觉成像对手机屏幕的大批量生产检测要求。

6.为了解决上述技术问题,本实用新型采用如下技术方案:

7.一种气泡自动检测装置,包括出料运输机构、入料运输机构、视觉检测工位、料盘收集工位、次品收集工位、次品排列工位和视觉检测机构,出料运输机构设置于视觉检测工位的一端,入料运输机构设置于视觉检测工位的另一端,出料运输机构和入料运输机构的运动方向位于同一直线上,出料运输机构和入料运输机构之间设有物料搬运机构;

8.次品排列工位和次品收集工位依次设置在出料运输机构的一侧,次品排列工位与出料运输机构之间设有次品剔除机构,次品排列工位与次品收集工位之间设有次品转移机构,次品收集工位的一端还设有料盘收集工位,次品收集工位与料盘收集工位之间设有料盘搬运机构;

9.视觉检测机构通过检测支撑架设置在视觉检测工位的正上方,检测支撑架的顶部设有横向直线滑台和纵向直线滑台,横向直线滑台与出料运输机构的运动方向相平行地设置在检测支撑架的顶部,纵向直线滑台垂直地连接在横向直线滑台的侧面,纵向直线滑台可沿横向直线滑台的轴向进行移动,视觉检测机构固定连接在纵向直线滑台的侧壁,视觉检测机构可沿纵向直线滑台的轴向进行移动。

10.上述说明中,作为进一步的方案,视觉检测机构包括检测镜头、折射镜箱和视觉检测相机,检测镜头固定连接在折射镜箱的底部,视觉检测相机固定连接在折射镜箱一侧,视觉检测相机向折射镜箱的内部进行照射,检测镜头向视觉检测工位一侧进行照射。

11.上述说明中,作为进一步的方案,物料搬运机构包括第一支撑架体、第一滑台和第一搬运板体,第一支撑架体的两端分别向下凸起,第一支撑架体的两端分别固定连接在出

料运输机构和入料运输机构靠近视觉检测工位的一端,第一滑台的两端分别固定在第一支撑架体上沿的两端,第一搬运板体的中部与第一滑台的侧壁进行固定连接,第一搬运板体的两端均设有搬运吸盘组件,第一搬运板体一端的搬运吸盘组件移动至视觉检测工位的上方时,第一搬运板体另一端的搬运吸盘组件可移动至出料运输机构或者入料运输机构的上方。

12.上述说明中,作为进一步的方案,搬运吸盘组件由第一下压气缸和第一真空吸盘架构成,第一下压气缸的输出端垂直地连接在第一真空吸盘架的顶部,第一下压气缸的侧壁固定连接在第一搬运板体的端部。

13.上述说明中,作为进一步的方案,次品剔除机构包括第二支撑架体和第二滑台,第二支撑架体的一端固定连接在出料运输机构的一侧,第二支撑架体的一端固定连接在次品排列工位的一侧,第二滑台的两端分别固定连接在第二支撑架体上沿的两端,第二滑台的轴向与出料运输机构的运动方向相互垂直,第二滑台的侧壁设有第二下压气缸,第二下压气缸垂直的固定连接在第二滑台的侧壁,第二下压气缸可沿第二滑台的轴向进行移动,第二真空吸盘架顶部的中心与第二下压气缸的输出端进行固定连接。

14.上述说明中,作为进一步的方案,次品排列工位由整理箱体和设置在内部的整理组件,整理箱体的顶端面设有搬运开口,整理组件由搬运同步带和搬运同步轮构成,整理箱体的两端均设有可转动的转轴,两根转轴之间为互相平行的结构,搬运同步轮的中部插接在转轴的中部,搬运同步带缠绕在整理箱体两端的搬运同步轮,整理箱体的底部设有驱动电机,驱动电机的输出轴和其中一根转轴的一端均设有传动同步轮,两个传动同步轮之间通过传动同步带进行传动连接。

15.上述说明中,作为进一步的方案,次品转移机构包括第三支撑架体和第三滑台,第三支撑架体的一端固定连接在次品排列工位的一侧,第三支撑架体的另一端固定连接在次品收集工位的一侧,次品收集工位的顶端面为用于放置次品的物料盘,第三滑台的两端分别固定连接在第三支撑架体两端的上沿,第三滑台的侧壁设有转移板体,转移板体的轴线与第三滑台的运动方向互相垂直,转移板体的一端向外延伸,转移板体的端部还设有第三真空吸盘架,第三真空吸盘架通过第三下压气缸与转移板体的端部进行活动连接,第三真空吸盘架可沿第三滑台在料盘收集工位与次品排列工位之间的上方进行移动。

16.上述说明中,作为进一步的方案,料盘搬运机构包括第四支撑架和第四滑台,第四支撑架的一端固定连接在料盘收集工位的一侧,第四支撑架的另一端固定连接在次品收集工位的一侧,第四滑台的两端分别固定连接在第四支撑架两端的上沿,第四滑台的底部设有向一侧延伸的第二搬运板体,第二搬运板体的底部设有第四真空吸盘架,第四真空吸盘架通过第四下压气缸与第二搬运板体进行活动连接,第四下压气缸底部的输出端与第四真空吸盘架的中心进行固定连接,第四真空吸盘架可沿第四滑台在料盘收集工位与次品收集工位之间的上方进行移动。

17.与现有技术相比,本实用新型的有益效果为:

18.本技术的一种气泡自动检测装置,出料运输机构和入料运输机构之间设有物料搬运机构,将手机屏幕通过物料搬运机构在视觉检测工位中实现快速的上下料,再通过次品排列工位与出料运输机构之间的次品剔除机构,对出料运输机构中部的次品进行剔除转移至次品排列工位,通过次品排列工位将多个次品呈线性排列的结构进行整理,并通过次品

收集工位与料盘收集工位之间的料盘搬运机构,将多个次品转移至物料盘内进行收集,最后通过次品收集工位与料盘收集工位之间的料盘搬运机构对装有次品的物料盘进行转移至料盘收集工位,完成物料盘的堆叠,可将手机屏幕高效地由入料运输机构转移至视觉检测工位,完成手机屏幕的视觉检测,并将手机屏幕转移至出料运输机构,并提高了次品剔除和收集的效率;

19.同时视觉检测机构可通过横向直线滑台在视觉检测工位的上方进行移动,使得视觉检测机构可获得大范围的视觉成像,可同时在视觉检测工位对多个手机屏幕进行视觉检测,进一步提高了对手机屏幕的检测效率。

附图说明

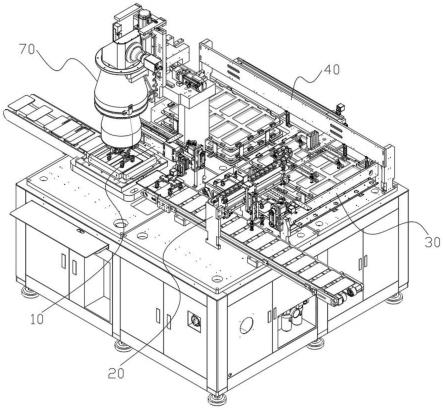

20.图1为本实用新型所述一种气泡自动检测装置的立体结构示意图;

21.图2为本实用新型所述一种气泡自动检测装置中各工位的结构示意图;

22.图3为本实用新型所述一种气泡自动检测装置中物料搬运机构的结构示意图;

23.图4为本实用新型所述一种气泡自动检测装置中次品剔除机构的结构示意图;

24.图5为本实用新型所述一种气泡自动检测装置中视觉检测机构的结构示意图;

25.图6为本实用新型所述一种气泡自动检测装置中搬运吸盘组件的结构示意图;

26.图7为本实用新型所述一种气泡自动检测装置中次品排列工位的结构示意图;

27.图8为本实用新型所述一种气泡自动检测装置中料盘搬运机构的结构示意图;

28.图9为本实用新型所述一种气泡自动检测装置中次品转移机构的结构示意图;

29.图中:1-出料运输机构,2-入料运输机构,3-视觉检测工位,4-料盘收集工位,5-次品收集工位,6-次品排列工位,7-视觉检测机构,10-物料搬运机构,101-第一支撑架体,102-第一滑台,103-第一搬运板体,104-搬运吸盘组件,107-第一下压气缸,108-第一真空吸盘架,20-次品剔除机构,201-第二支撑架体,202-第二滑台,203-第二真空吸盘架,204-第二下压气缸,30-次品转移机构,301-第三支撑架体,302-第三滑台,303-第三下压气缸,304-第三真空吸盘架,305-转移板体,40-料盘搬运机构,401-第四支撑架,402-第四滑台,403-第四滑台,404-第四真空吸盘架,405-第四下压气缸,406-第二搬运板体,60-整理箱体,601-搬运同步带,602-搬运同步轮,603-传动同步带,604-转轴,605-传动同步轮,606-驱动电机,701-视觉检测相机,702-检测镜头,703-折射镜箱,704-光学玻璃平台,705-检测支撑架,706-横向直线滑台,707-纵向直线滑台,708-连接架体。

具体实施方式

30.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

31.请参阅图1-9,其具体实施的一种气泡自动检测装置,包括出料运输机构1、入料运输机构2、视觉检测工位3、料盘收集工位4、次品收集工位5、次品排列工位6和视觉检测机构7,出料运输机构1设置于视觉检测工位3的一端,入料运输机构2设置于视觉检测工位3的另一端,出料运输机构1和入料运输机构2的运动方向位于同一直线上,出料运输机构1和入料运输机构2之间设有物料搬运机构10;

32.如图1和2所示,次品排列工位6和次品收集工位5依次设置在出料运输机构1的一侧,次品排列工位6与出料运输机构1之间设有次品剔除机构20,次品排列工位6与次品收集工位5之间设有次品转移机构30,次品收集工位5的一端还设有料盘收集工位4,次品收集工位5与料盘收集工位4之间设有料盘搬运机构40;

33.如图5所示,视觉检测机构7通过检测支撑架705设置在视觉检测工位3的正上方,检测支撑架705的顶部设有横向直线滑台706和纵向直线滑台704,横向直线滑台706与出料运输机构1的运动方向相平行地设置在检测支撑架705的顶部,纵向直线滑台704垂直地连接在横向直线滑台706的侧面,纵向直线滑台704可沿横向直线滑台706的轴向进行移动,视觉检测机构7固定连接在纵向直线滑台704的侧壁,视觉检测机构7可沿纵向直线滑台704的轴向进行移动。

34.如图5所示,视觉检测机构7包括检测镜头702、折射镜箱703和视觉检测相机701,检测镜头702固定连接在折射镜箱703的底部,视觉检测相机701固定连接在折射镜箱703一侧,视觉检测相机701向折射镜箱703的内部进行照射,检测镜头702向视觉检测工位3一侧进行照射;

35.通过折射镜箱703将横向设置的视觉检测相机701进行成像角度的调整,使得成像角度向视觉检测工位3的下方进行调整,使得视觉检测机构7可在手机屏幕的上方进行拍摄检测。

36.如图3所示,物料搬运机构10包括第一支撑架体101、第一滑台102和第一搬运板体103,第一支撑架体101的两端分别向下凸起,第一支撑架体101的两端分别固定连接在出料运输机构1和入料运输机构2靠近视觉检测工位3的一端,第一滑台102的两端分别固定在第一支撑架体101上沿的两端,第一搬运板体103的中部与第一滑台102的侧壁进行固定连接,第一搬运板体103的两端均设有搬运吸盘组件104,第一搬运板体103一端的搬运吸盘组件104移动至视觉检测工位3的上方时,第一搬运板体103另一端的搬运吸盘组件104可移动至出料运输机构1或者入料运输机构2的上方;

37.通过第一搬运板体103沿第一滑台102的轴向进行移动,使得第一搬运板体103两端的搬运吸盘组件104在出料运输机构1、入料运输机构2和视觉检测工位3之间进行交替地转移手机屏幕,为手机屏幕从入料运输机构2向视觉检测工位3和出料运输机构1之间进行搬运的作用,提高了手机屏幕检测出入料效率。

38.如图6所示,搬运吸盘组件104由第一下压气缸107和第一真空吸盘架108构成,第一下压气缸107的输出端垂直地连接在第一真空吸盘架108的顶部,第一下压气缸107的侧壁固定连接在第一搬运板体103的端部,所述第一真空吸盘架108的底部四个边角均设有真空吸盘;

39.通过第一下压气缸107为第一真空吸盘架108提供垂直向下地的推力,通过两组对称的真空吸盘将两片手机屏幕吸附在第一真空吸盘架108的底部,使得手机可吸附在第一真空吸盘架108的底部,并跟随第一搬运板体103沿第一滑台102的轴向进行移动。

40.如图4所示,次品剔除机构20包括第二支撑架体201和第二滑台202,第二支撑架体201的一端固定连接在出料运输机构1的一侧,第二支撑架体201的一端固定连接在次品排列工位6的一侧,第二滑台202的两端分别固定连接在第二支撑架体201上沿的两端,第二滑台202的轴向与出料运输机构1的运动方向相互垂直,第二滑台202的侧壁设有第二下压气

缸204,第二下压气缸204垂直的固定连接在第二滑台202的侧壁,第二下压气缸204可沿第二滑台202的轴向进行移动,第二真空吸盘架203顶部的中心与第二下压气缸204的输出端进行固定连接;

41.第二真空吸盘架203的底部两端均设有真空吸盘,通过第二下压气缸204为第二真空吸盘架203提供垂直向下地推力,将第二真空吸盘架203底部的真空吸盘对出料运输机构1中的单个含有气泡的屏幕次品进行吸附提取,第二真空吸盘架203沿第二滑台202的轴向进行移动至次品排列工位6的上方,并通过对次品进行松开,使次品落入次品排列工位6的顶部进行线性排列整理,完成对次品从出料运输机构1中进行剔除的工序。

42.如图7所示,次品排列工位6由整理箱体60和设置在内部的整理组件,整理箱体60的顶端面设有搬运开口,整理组件由搬运同步带601和搬运同步轮602构成,整理箱体60的两端均设有可转动的转轴604,两根转轴604之间为互相平行的结构,搬运同步轮602的中部插接在转轴604的中部,搬运同步带601缠绕在整理箱体60两端的搬运同步轮602,整理箱体60的底部设有驱动电机606,驱动电机606的输出轴和其中一根转轴604的一端均设有传动同步轮605,两个传动同步轮605之间通过传动同步带603进行传动连接;

43.通过次品剔除机构20将次品从出料运输机构1中剔除至整理箱体60的一端,并通过驱动电机606对搬运同步带601进行一个次品位置的移动,使得次品可在搬运同步带601上向整理箱体60的另一端进行移动,同时可将多个次品进行间距相等地排列在搬运同步带601上,起到对多个次品的线性排列整理的作用。

44.如图9所示,次品转移机构30包括第三支撑架体301和第三滑台302,第三支撑架体301的一端固定连接在次品排列工位6的一侧,第三支撑架体301的另一端固定连接在次品收集工位5的一侧,次品收集工位5的顶端面为用于放置次品的物料盘,第三滑台302的两端分别固定连接在第三支撑架体301两端的上沿,第三滑台302的侧壁设有转移板体305,转移板体305的轴线与第三滑台302的运动方向互相垂直,转移板体305的一端向外延伸,转移板体305的端部还设有第三真空吸盘架304,第三真空吸盘架304通过第三下压气缸303与转移板体305的端部进行活动连接,第三真空吸盘架304可沿第三滑台302在料盘收集工位4与次品排列工位6之间的上方进行移动;

45.通过向外延伸的转移板体305沿第三滑台302的两端进行移动,使得第三真空吸盘架304可在整理箱体60的上方与次品收集工位5的上方进行移动,并通过第三下压气缸303为第三真空吸盘架304提供垂直向下的推力;

46.同时第三真空吸盘架304的底部设有多组由两个真空吸盘构成的真空吸盘组件,将多个位于搬运同步带601上的手机屏幕次品进行一次性的吸附提取,再沿着第三滑台302向次品收集工位5上进行移动,使得多个手机屏幕次品可一次性的转移至物料盘内,起到提高次品收集效率的作用。

47.如图8所示,料盘搬运机构40包括第四支撑架401和第四滑台402,第四支撑架401的一端固定连接在料盘收集工位4的一侧,第四支撑架401的另一端固定连接在次品收集工位5的一侧,第四滑台402的两端分别固定连接在第四支撑架401两端的上沿,第四滑台402的底部设有向一侧延伸的第二搬运板体403,第二搬运板体403的底部设有第四真空吸盘架404,第四真空吸盘架404通过第四下压气缸405与第二搬运板体403进行活动连接,第四下压气缸405底部的输出端与第四真空吸盘架404的中心进行固定连接,第四真空吸盘架404

可沿第四滑台402在料盘收集工位4与次品收集工位5之间的上方进行移动;

48.通过第四下压气缸405为第四真空吸盘架404提供垂直向下的推力,通过第四真空吸盘架404底部四个边角处设有的真空吸盘对物料盘的四个边角进行吸附提起,同时第四真空吸盘架404可沿第四滑台402进行转移至料盘收集工位4的上方,实现物料盘转移的功能,同时可将多个物料盘向料盘收集工位4处进行向上堆叠。

49.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1