一种钛及钛合金回收屑料高密度夹杂分选装置的制作方法

1.本实用新型属于钛及钛合金屑料处理技术领域,具体涉及一种钛及钛合金回收屑料高密度夹杂分选装置。

背景技术:

2.目前,我国的钛工业发展前景较好,钛及钛合金产品加工的过程中需要进行车削加工使其符合产品加工要求,而加工下来的车削屑里面依旧存在很多可以回收再利用的材料,若直接丢弃则会造成浪费。因此需要对钛及钛合金屑料再利用,节约钛资源。

3.每年国内产生钛及钛合金屑料约为2000万吨,对于钛及钛合金屑料回收再利用空间非常大,在实际回收过程中钛及钛合金屑料中会含有钨刀具颗粒,以使钛及钛合金屑料的密度增大,因此在回收过程中为了提高屑料质量,需要对屑料高密度夹杂及磁性材质夹杂进行剔除。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种钛及钛合金回收屑料高密度夹杂分选装置,其结构简单,设计合理,通过x射线识别模块和磁选机构,以对屑料高密度夹杂及磁性材质夹杂进行剔除,从而提高了分选后屑料质量。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种钛及钛合金回收屑料高密度夹杂分选装置,其特征在于:包括振动给料机、位于振动给料机下部出口的带式输送机和设置在带式输送机上的x射线识别模块,所述带式输送机上方设置有磁选机构;

6.所述x射线识别模块包括设置在带式输送机上方的x射线发生器和设置在带式输送机进程面下放且位于x射线发生器直射下方的x射线探测器,以及设置在带式输送机上方的x射线源和x射线探头。

7.上述的一种钛及钛合金回收屑料高密度夹杂分选装置,其特征在于:所述带式输送机末端的下部设置有废屑料桶和回收料桶。

8.上述的一种钛及钛合金回收屑料高密度夹杂分选装置,其特征在于:所述x射线发生器和x射线探测器均安装在调节支架上,所述调节支架包括顶板、设置在所述顶板底部的套筒、伸入所述套筒中的螺纹调节杆和套设在所述螺纹调节杆上且与所述套筒端部贴合的调节螺母,所述螺纹调节杆的底部设置有安装板,所述安装板的底部设置有测距传感器,所述x射线发生器和x射线探测器安装在安装板上。

9.上述的一种钛及钛合金回收屑料高密度夹杂分选装置,其特征在于:所述x射线发生器为单能x射线、双能x射线或者多能x射线发生器。

10.上述的一种钛及钛合金回收屑料高密度夹杂分选装置,其特征在于:所述磁选机构包括水平连接板、两个平行布设在所述水平连接板上的竖向杆和安装在四个竖向杆底部的底板,以及套设在所述竖向杆上的磁铁部件,所述磁铁部件包括套设在所述竖向杆上的承载板和安装在所述承载板底部且位于四个底板之间的磁板,所述底板和承载板之间设置

有压力传感器,所述承载板和底板之间设置有弹簧。

11.上述的一种钛及钛合金回收屑料高密度夹杂分选装置,其特征在于:所述带式输送机末端设置有喷嘴,所述喷嘴喷射口朝下倾斜布设,所述喷嘴的底部靠近带式输送机末端布设。

12.本实用新型与现有技术相比具有以下优点:

13.1、本实用新型在带式输送机上方设置磁选机构,是为了钛及钛合金屑料随带式输送机移动输送过程中,对钛及钛合金屑料进行磁性材质夹杂剔除。

14.2、本实用新型设置x射线识别模块,且x射线识别模块位于钛及钛合金屑料移动路径上,从而实现对各个钛及钛合金屑料的识别。

15.3、本实用新型设置x射线识别模块包括x射线发生器和x射线探测器,通过x射线发生器和x射线探测器实现钛及钛合金屑料透视图像的获取,进而便于实现钛及钛合金屑料密度不同的分选;通过x射线源和x射线探头实现钛及钛合金屑料厚度的检测,以满足密度和厚度分选。

16.4、本实用新型振动给料机,是为了对钛及钛合金屑料进行振动,便于钛及钛合金屑料均匀分布在带式输送机上移动,避免堆叠,从而便于后续分选。

17.综上所述,本实用新型结构简单,设计合理,通过x射线识别模块和磁选机构,以对屑料高密度夹杂及磁性材质夹杂进行剔除,从而提高了分选后屑料质量。

18.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

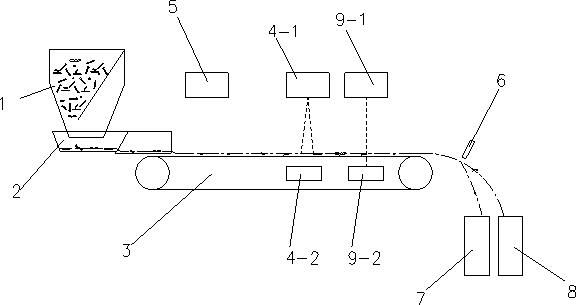

19.图1为本实用新型的结构示意图。

20.图2为本实用新型调节支架的结构示意图。

21.图3为本实用新型磁选机构的结构示意图。

22.附图标记说明:

23.1-料斗;2-振动给料机;3-带式输送机;

24.4-1-x射线发生器;4-2-x射线探测器;5-磁选机构;

25.5-1-水平连接板;5-2-竖向杆;5-3-底板;

26.5-4-磁板;5-5-压力传感器;5-6-承载板;

27.6-喷嘴;7-废屑料桶;8-回收料桶;

28.9-1-x射线源;9-2-x射线探头;10-1-顶板;

29.10-2-套筒;10-3-调节螺母;10-4-螺纹调节杆;

30.10-5-安装板;10-6-测距传感器。

具体实施方式

31.如图1至图3所示,本实用新型包括振动给料机2、位于振动给料机2下部出口的带式输送机3和设置在带式输送机3上的x射线识别模块,所述带式输送机3上方设置有磁选机构5;

32.所述x射线识别模块包括设置在带式输送机3上方的x射线发生器4-1和设置在带式输送机3进程面下放且位于x射线发生器4-1直射下方的x射线探测器4-2,以及设置在带

式输送机3上方的x射线源9-1和x射线探头9-2。

33.本实施例中,所述带式输送机3末端的下部设置有废屑料桶7和回收料桶8。

34.本实施例中,所述x射线发生器4-1和x射线探测器4-2均安装在调节支架上,所述调节支架包括顶板10-1、设置在所述顶板10-1底部的套筒10-2、伸入所述套筒10-2中的螺纹调节杆10-4和套设在所述螺纹调节杆10-4上且与所述套筒10-2端部贴合的调节螺母10-3,所述螺纹调节杆10-4的底部设置有安装板10-5,所述安装板10-5的底部设置有测距传感器10-6,所述x射线发生器4-1和x射线探测器4-2安装在安装板10-5上。

35.本实施例中,所述x射线发生器4-1为单能x射线、双能x射线或者多能x射线发生器。

36.本实施例中,所述磁选机构5包括水平连接板5-1、两个平行布设在所述水平连接板5-1上的竖向杆5-2和安装在四个竖向杆5-2底部的底板5-3,以及套设在所述竖向杆5-2上的磁铁部件,所述磁铁部件包括套设在所述竖向杆5-2上的承载板5-6和安装在所述承载板5-6底部且位于四个底板5-3之间的磁板5-4,所述底板5-3和承载板5-6之间设置有压力传感器5-5,所述承载板5-6和底板5-3之间设置有弹簧。

37.本实施例中,所述带式输送机3末端设置有喷嘴6,所述喷嘴6喷射口朝下倾斜布设,所述喷嘴6的底部靠近带式输送机3末端布设。

38.本实施例中,实际使用时,利用x射线发生器4-1和x射线探测器4-2进行不同密度分选可采用本领域常规技术手段,或者如专利202110292200.9中的识别装置。

39.本实施例中,实际使用时,x射线源9-1和x射线探头9-2实现钛及钛合金屑料厚度的检测可采用本领域常规技术手段,x射线探头9-2如专利201610358012.0中的x射线测厚仪探头,x射线源9-1为本领域常规能实现x射线发射的装置。

40.本实施例中,实际使用时,喷嘴6进行剔除可采用本领域色选机或者专利201410662744.x中分选机构等及其它能实现同样功能的常规技术手段。

41.本实施例中,实际使用时,设置压力传感器5-5是为了当磁板5-4吸附磁性材质时,磁板5-4的重量增大带动承载板5-6对压力传感器5-5进行挤压,以使压力传感器5-5检测到的压力增大,从而便于根据压力传感器5-5检测到的压力来进行磁性材质夹杂的及时清理。

42.本实施例中,实际使用时,设置弹簧,是为了对承载板5-6和底板5-3之间支撑,从而承受磁板5-4和承载板5-6的重量,确保初始即磁板5-4未吸附磁性材质时压力传感器5-5未检测到压力。

43.本实施例中,实际使用时,压力传感器5-5和测距传感器10-6的型号不具体限定,只要能实现相应功能即可。

44.本实施例中,实际使用时,弹簧图上未示,只要满足使用要求即可。

45.本实施例中,实际使用时,水平连接板5-1可以根据安装需要安装在其它安装基础上。

46.本实施例中,实际使用时,设置竖向杆5-2,是为了便于承载板5-6的套设和底板5-3的安装,从而便于承载板5-6能沿竖向杆5-2上下移动,以满足所述弹簧的安装要求。

47.本实施例中,实际使用时,设置螺纹调节杆10-4和套筒10-2螺纹连接,从而实现通过调节螺母10-3实现螺纹调节杆10-4长度的调节,从而实现x射线发生器4-1和x射线探测器4-2位置调整,以适应分选要求,且调节螺母10-3能在螺纹调节杆10-4调节到位时对螺纹

调节杆10-4相对锁紧。

48.综上所述,本实用新型结构简单,设计合理,通过x射线识别模块和磁选机构,以对屑料高密度夹杂及磁性材质夹杂进行剔除,从而提高了分选后屑料质量。

49.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1