离心分离器的制作方法

本发明涉及离心分离器领域,且更涉及用于从液体进料混合物中分离至少一个液相以及固相的离心分离器。

背景技术:

1、离心分离器大体上用于液体的分离和/或用于固体从液体的分离。在操作期间,待分离的液体混合物引入到旋转筒中,且重粒子或较致密的液体(通常为水)在旋转筒的周边处积聚,而不太致密的液体更接近于中心旋转轴线积聚。这允许收集所分离的部分,例如借助于分别布置在周边处和接近于旋转轴线布置的不同出口。分离部件(诸如截头锥形分离盘的堆叠)通常在旋转筒内使用以便增强分离性能。专利申请ep 3315205中描述离心分离器的示例。

2、在某些应用中,离心分离器内的卫生条件是高度重要的。此类应用包括乳品产物、啤酒的分离以及生物技术应用中的分离。对于此类应用,所谓的密闭分离器已开发并投入生产达多年。

3、然而,在具有小距离间隔开(诸如小于1mm或更小地间隔开)的许多分离盘的大离心分离器中处理进料液体不可避免地导致污垢等粘着到分离盘的表面。因此,分离盘的清洁——诸如就地清洁(cip)——可能时常是必要的。这当然停止生产,且可能要求特定的清洁规程,其可能是复杂且耗时的。

4、因此,本领域中需要改进的离心分离器,其降低污垢粘着到分离盘的风险并因此增加在分离盘的清洁之间的时间。

技术实现思路

1、本发明的目标是至少部分地克服现有技术的一个或多个限制。特别地,目标是提供一种当从液体进料混合物中分离至少一个液相时具有改进的卫生能力的离心分离器。

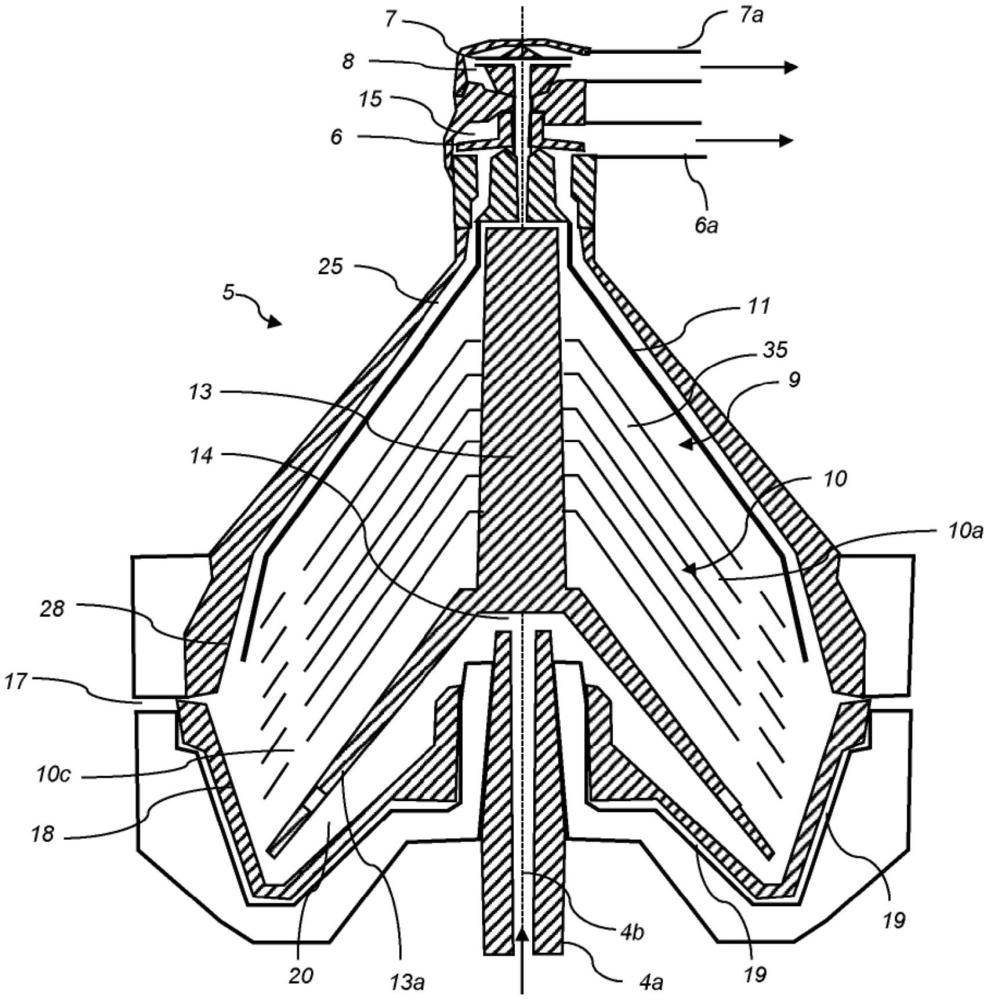

2、作为本发明的第一方面,提供一种用于从液体进料混合物中分离至少一个液相的离心分离器,包括

3、框架、驱动部件和旋转部分,

4、其中,驱动部件构造成使旋转部分相对于框架围绕旋转轴线(x)旋转,且

5、其中,旋转部分包括离心机筒,该离心机筒包围分离空间;

6、其中,离心机筒进一步包括用于接收液体进料混合物的入口、用于所分离的液相的至少一个液体出口;

7、其中,分离空间包括围绕旋转轴线(x)同轴布置的分离盘的堆叠;

8、其中,所述分离盘包括间隔部件,这些间隔部件布置成使得在盘堆叠中的相邻分离盘之间形成空隙,且此外,其中

9、多个所述分离盘包括节流部件,该节流部件不同于所述间隔部件且布置成使在所述空隙中流过盘堆叠的液体引起压力上的降低,

10、且此外,其中,多个分离盘构造成允许液体在从盘的外周边到盘的内周边的方向上径向流动遍及(throughout)盘的主要部分。

11、本发明的第一方面基于以下见解:布置成使在分离盘之间流动的液体引起压力上的降低的节流部件造成较少的污垢粘附到分离盘的分离表面上。这被认为是由于节流部件有助于在盘之间的小空隙之间分布液体混合物流,即,造成在分离盘的堆叠内的均匀的流分布,使得在操作期间以液体覆盖盘的分离表面上尽可能大的面积。多个盘中的每个可因此包括单独的节流部件。在实施例中,盘堆叠中的全部的分离盘包括节流部件,其不同于间隔部件且布置成使在所述空隙中流过盘堆叠的液体引起压力上的降低。

12、在实施例中,盘堆叠的至少25%(诸如至少50%,诸如至少75%,诸如至少90%,诸如全部)的分离盘包括根据本发明的节流部件。

13、大体上,(空隙的尺寸或)高度的大小设定为在0.2至0.8mm的范围内某处,而盘堆叠的分离盘制成得尽可能薄,以最大限度地增加在所述给定的总堆叠高度内的分离盘的数量。分离盘的典型厚度可在0.3-0.6mm的范围内。然而,高性能的盘堆叠尤其取决于等距的空隙,等距的空隙便于液体混合物均匀地分布在堆叠的空隙中。在安装时压缩盘堆叠期间,在堆叠内存在空隙不等距的风险,在堆叠内空隙不等距可能因此导致不均匀的流分布,其继而可能引起盘堆叠的分离效率上的降低以及在分离器长运行时间之后在分离表面上积聚污垢的风险增加。本发明的节流部件(在至少大多数的分离盘之间的每个空隙中引起压降)被认为在压缩的盘堆叠内给予更均匀的流分布。

14、因此,大多数的盘中的每个可因此具有不同于间隔部件的节流部件,其附接到分离表面以用于引发在离心分离器中分离的液体混合物的压降。

15、多个分离盘进一步构造成允许液体在从盘的外周边到内周边的方向上径向流动遍及盘的主要部分。因此,多个分离盘可允许液体在从盘的外周边到内周边的仅一个方向上径向流动遍及盘的主要部分。

16、基本上在一个方向上的径向流动意指如在径向平面中看到的改变方向不超过90度的流动。这允许从盘的外周边到内周边遍及盘的主要部分(即,遍及盘的表面积的主要部分)的大体流动。

17、因此,盘的主要部分可大于盘的至少一个表面的表面积的50%。

18、因此,在第一方面的实施例中,多个分离盘在表面上没有任何曲径状流动通道。

19、离心分离器用于液体进料混合物的分离。液体进料混合物可为水性液体或油性液体。作为示例,离心分离器可用于从液体进料混合物中分离至少一个液相(诸如一个或两个液相)以及固相。固相可为淤泥相。液体混合物可例如为乳品混合物,诸如,分离为脱脂奶相和奶油相的奶。

20、离心分离器的框架是非旋转部分,且旋转部分可由框架通过至少一个轴承装置(其可包括滚珠轴承)支承。分离器的旋转部分可布置成围绕竖直旋转轴线旋转,即,旋转轴线(x)可竖直延伸。旋转部分包括离心机筒。离心机筒通常由主轴(即,旋转轴)支承,且可因此安装成与主轴旋转。因此,旋转部分可包括可围绕旋转轴线(x)旋转的主轴。离心分离器可布置成使得离心机筒由主轴在它的端部中的一个处(诸如在主轴的底端或顶端处)支承。

21、用于使分离器的旋转部分旋转的驱动部件可包括具有转子和定子的电动马达。转子可固定地连接到旋转部分,诸如连接到主轴。有利地,电动马达的转子可设在旋转部分的主轴上或固定到旋转部分的主轴。备选地,驱动部件可设在主轴旁边且由适合的传送器(诸如带或齿轮传送器)使旋转部分旋转。

22、离心机筒由转子壁包围分离空间。其中发生流体混合物分离的分离空间包括分离盘的堆叠。分离盘可例如为金属的。此外,分离盘可为截头锥形分离盘,即,具有形成分离盘的截头锥形部分的分离表面。分离表面的倾斜的角度可在相对于旋转轴线(x)的30-50度的范围内。在分离盘的堆叠的径向外侧是淤泥空间,分离的淤泥和液体重相在操作期间可收集在该淤泥空间中。

23、由于间隔部件,分离盘围绕旋转轴线(x)同轴地布置在距彼此一段距离处以便在每两个相邻分离盘之间形成空隙。间隔部件可具有任何适合的形式且可附接到分离盘的内分离表面或外分离表面。间隔部件也可与盘整体地形成。

24、如本文中使用的,用语“轴向”表示平行于旋转轴线(x)的方向。相应地,诸如“上方”、“上部”、“顶部”、“下方”、“下部”和“底部”之类的相对用语是指沿着旋转轴线(x)的相对位置。对应地,用语“径向”表示从旋转轴线(x)径向延伸的方向。“径向内部位置”因此是指与“径向外部位置”相比更接近于旋转轴线(x)的位置。

25、离心分离器还包括用于接收待分离的液体混合物(液体进料混合物)的入口。该入口可居中地布置在离心机筒中,因此在旋转轴线(x)处。离心分离器可布置成从底部进料,诸如通过主轴进料,使得液体进料混合物从分离器的底部递送到入口。备选地,离心分离器可布置成从顶部进料,诸如通过延伸到离心机筒中的静止入口管。

26、至少一个液体出口可布置在离心机筒的上部部分上,诸如在分离盘的堆叠的轴向上方。至少一个液体出口可为用于所分离的液相的单个出口或包括用于液体轻相的第一液体出口和用于液体重相的第二液体出口。

27、液体重相是在操作期间经由液体重相出口排放的液体,且液体轻相是在操作期间经由液体轻相出口排放的液体。液体重相因此具有比液体轻相的密度更高的密度。

28、在第一方面的实施例中,节流部件布置在分离盘的分离表面上,且其中,节流部件距分离表面的高度小于间隔部件的高度。

29、因此,分离盘可包括分离发生于其上的分离表面,而且可包括其它表面,诸如用于将盘引导至例如分布器上的表面。在截头锥形分离盘上,与旋转轴线(x)形成角度的锥形表面是分离表面。因此,节流部件可实现为分离盘的分离表面上的延伸部分。

30、在实施例中,节流部件仅布置在分离盘的内分离表面或外分离表面中的仅一个上。然而,作为备选,节流部件可设在分离盘的内分离表面和外分离表面两者上。

31、在第一方面的实施例中,节流部件在分离盘的分离表面上围绕旋转轴线(x)延伸一整圈的至少90%。

32、在第一方面的实施例中,节流部件在分离盘的分离表面上围绕旋转轴线(x)延伸一整圈。

33、节流部件可围绕整个圆周在分离盘的任何径向位置处延伸。节流部件可因此为周向节流部件。这可有助于改进盘堆叠中的液体的分布,因为在分离盘之间的液体路径中的节流部件中不存在“间隙”。

34、作为另外的示例,节流部件可在分离盘的分离表面上围绕旋转轴线(x)延伸至少半圈。

35、在第一方面的实施例中,堆叠的每个分离盘具有外分离表面和内分离表面,且节流部件布置在内分离表面上。

36、在第一方面的实施例中,节流部件是从分离盘的分离表面延伸的脊。

37、脊可在任何径向位置处从分离表面延伸。脊可横跨分离盘的表面围绕旋转轴线(x)延伸一整圈。脊可从分离盘的内表面或外表面延伸。从表面延伸的脊可为制造具有节流部件的分离盘的优选方式。

38、作为示例,节流部件可为从分离盘的内表面围绕旋转轴线(x)延伸一整圈的脊,且具有比间隔部件的高度更小的高度。

39、作为示例,分离盘的堆叠可包括超过100个分离盘,诸如超过200个分离盘。分离盘的厚度可小于1mm,诸如小于0.6mm。

40、间隔部件可为在径向方向上延伸的传统的长形填缝物。此类填缝物可为直的或弯曲的。分离盘可例如包括4-12个填缝物。间隔部件也可为点状形成的。点状形成的间隔部件可整体地形成在盘的表面中,如在例如wo2013020978中解释的。

41、在第一方面的实施例中,间隔部件是点状形成的且在分离盘的表面上的任何方向上延伸到小于10mm的宽度。点状形成的间隔部件可在分离盘的表面上的任何方向上延伸到小于5mm(诸如小于3mm)的宽度。

42、分离盘可包括超过100个点状形成的间隔部件,诸如超过1000个点状形成的间隔部件。点状形成的间隔部件可在分离盘的表面上以小于20mm的相互距离分布。

43、盘堆叠中的分离盘之间的空隙可因此对应于间隔部件距分离表面的高度。

44、相应地,在第一方面的实施例中,间隔部件是点状形成的。

45、在第一方面的实施例中,节流部件布置在所述间隔部件的径向内侧。这示为造成压降,其在盘堆叠中提供均匀的流分布。

46、然而,节流部件可布置在分离盘的任何径向位置上,诸如在全部的间隔部件的径向外侧或在间隔部件的径向延伸部内的位置处。

47、在第一方面的实施例中,节流部件形成为分离盘的内分离表面或外分离表面的组成部分。这允许在成形方法中从坯料形成分离盘时(诸如当借助于辊和心轴从金属片流动形成分离盘时,其中辊在心轴上形成分离盘)提供节流部件。在此类过程中,还可形成间隔部件,即,心轴可包括具有与间隔部件对应的凹部的截头锥形支承表面。备选地,节流部件可附接到表面,例如借助于焊接或者使用增材制造方法,诸如3d打印。

48、因此,在实施例中,节流部件与间隔部件布置在分离盘的相同侧上。这可为优点,因为节流部件可在与当如上文论述的那样使间隔部件形成为分离盘的组成部件时相同的过程中形成为分离盘的组成部分。

49、在第一方面的实施例中,节流部件包括多个单独的节流部分,诸如分离表面中的多个单独的隆起部。这些隆起部可布置在相同的径向距离上且围绕旋转轴线(x)分布一整圈。多个单独的节流部分可具有与间隔部件相同的距分离表面的高度,但可以以比间隔部件之间的相互距离更小的相互距离布置。

50、因此,在实施例中,节流部件包括多个单独的节流部分,多个单独的节流部分具有与间隔部件相同的距分离表面的高度,但以比间隔部件之间的相互距离更小的相互距离布置。

51、多个单独的节流部分可围绕旋转轴线(x)布置成圆。因此,多个单独的节流部件可在围绕旋转轴线(x)的假想圆上以比间隔部件之间的相互距离更小的相互距离分布。

52、多个单独的节流部分可由具有与间隔部件相同高度的脊形成,单独的轨道已铣削或切割到脊中。

53、多个单独的节流部分可布置在全部的间隔部件的径向内侧。

54、液体进料混合物可分离为至少两个液相:液体轻相和液体重相。因此,在第一方面的实施例中,用于所分离的液相的至少一个液体出口包括用于液体重相的第一液体出口和用于液体轻相的第二液体出口。

55、在第一方面的实施例中,离心分离器进一步包括布置在离心机筒的周边处的淤泥出口。

56、作为示例,淤泥出口可呈一组可间歇打开的出口的形式。

57、离心机筒可因此使离心机包括在它的外周边处的呈可间歇打开的出口形式的一组径向淤泥出口。可间歇打开的出口可围绕旋转轴线(x)等距地间隔。

58、在第一方面的实施例中,用于所分离的液相的至少一个液体出口包括用于液体重相的第一液体出口和用于液体轻相的第二液体出口。

59、液体重相具有比轻相的密度更高的密度。离心分离器可因此布置成使液体进料混合物分离为液体轻相、液体重相以及固相(即,淤泥相),且因此,离心分离器可包括用于重相的第一液体出口、用于轻相的第二液体出口以及用于所分离的淤泥的淤泥出口。

60、作为本发明的第二方面,提供一种从液体进料混合物中分离至少一个液相的方法,包括以下步骤

61、a)将液体进料混合物引入到根据第一方面的离心分离器中;以及

62、b)从所述离心分离器排放至少一个分离的液相。

63、作为示例,至少一个分离的液相可为液体轻相和液体重相。

64、该方面大体上可呈现与先前的方面相同或对应的优点。该第二方面的效果和特征在很大程度上类似于上文结合第一方面所描述的那些。关于第一方面所提到的实施例在很大程度上与第二方面相容。

65、在第二方面的实施例中,步骤b)进一步包括通过一组可间歇打开的出口间歇地排出所分离的固相。

66、离心分离器尤其适合用于其中卫生要求高的应用,因为已发现节流部件的使用使污垢粘附到分离表面的风险减小。一个此类应用是乳品,其例如包括奶的分离。

67、因此,在第二方面的实施例中,液体进料混合物是乳品混合物,且至少一个分离的液相包括分离的奶油相和分离的脱脂奶相。

- 还没有人留言评论。精彩留言会获得点赞!