一种高转速-高温作用下离心机原位加热的校温测试方法

本发明涉及金属材料原位加热领域的一种离心机加热校温控制方法,尤其涉及了一种用于高转速-高温作用下金属材料的离心机原位加热的校温测试方法。

背景技术:

1、国家标准gb/t 38822-2020《金属材料蠕变-疲劳试验方法》和gb/t6825.1-2008《静单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准》均规定金属材料力学性能的测试方法,但这些标准规定的测试环境均为1g(g=9.8m/s2),可以满足金属材料本身力学性能的研究。然而,在涡轮推进系统,如航空发动机、航天发动机、工业和舰艇用燃气轮机、汽车和火车用涡轮增压器等动力系统的关键部件,如压气机叶片、风扇叶片、涡轮工作叶片等在正常工作时均处于高速旋转状态,即服役环境通常为离心超重力环境。

2、涡轮推进系统通常是一种将燃料燃烧后的热能经导向叶片在工作叶片上通过热膨胀做功带动涡轮将热能转换成机械能的涡轮动力装置,涡轮增压器是利用柴油(汽油)发动机的废气在涡轮上热膨胀做功将发动机余热转换成机械能的动力装置。服役时这些动力装置的涡轮工作叶片绕发动机轴线高速旋转,其作用是燃气膨胀做功,将燃气的位能和热能转换为转子的机械功,所以服役过程中涡轮工作叶片承受的载荷包括气动力、离心力和热载荷。其中,高速旋转产生的离心力属于体积力,主要使叶片产生径向拉应力,对于扭转结构叶片,同时会产生扭转应力。若叶片的积叠线与径向线不完全重合,离心力也使叶片产生弯曲应力。热载荷产生的热应力与叶片的温度梯度和几何约束密切相关,叶片的温度梯度越大,热应力越大。但目前用于设计涡轮推进系统涡轮叶片的关键材料力学性能数据均来自1g条件下的持久、蠕变、疲劳等试验机通过测试标准试样获取材料静态、单轴应力状态下的力学性能数据。虽然标准试样力学性能数据在一定程度上能为涡轮推进系统涡轮叶片强度设计提供设计依据,但由于叶片具有复杂的几何形状,其复杂的应力状态和标准试样不同,通过标准试样得到的材料力学性能数据,没看考虑高转速、叶片几何结构等对其结构可靠性的影响,不能直接用来评估涡轮叶片的寿命。

技术实现思路

1、针对目前1g下金属材料静态力学性能测试的不足,针对目前没有适合高转速-高温作用下金属材料力学性能测试过程中的原位加热及校温方法,本发明提供了一种可在高速旋转环境下给金属材料施加原位加热校温方法,解决高转速-高温作用下金属材料力学性能测试过程的原位加热、温度校核及智能控温的关键难题。

2、本发明所述的高转速环境下金属材料原位加热是指在金属材料或部件力学性能测试过程中,高速旋转的测试材料或部件始终处于原位加热状态,直至测试结束。

3、本发明所述的高转速环境下金属材料原位加热系统的温度校核是指在金属材料或部件力学性能测试过程中,在高速旋转状态或静止状态给测试材料或部件的温度分布进行原位测温和校准。

4、本发明所述的高温是指实验时施加给试样指定区域的加热温度不低于500℃,且原位加热持续的时间不低于测试时间。

5、本发明所述的高转速是指实验时离心机的最高转速不低于5000转/min。

6、本发明采用的技术方案:

7、第一步:根据实验条件确定离心机的主轴转速和轮盘半径;

8、第二步:确定测试试样中质量块的尺寸和重量、标距段的尺寸和几何中心;

9、第三步:确定试验温度和标距段几何中心施加的离心应力,进而确定标距段的几何中心的离心应力对应的转速,确定标距段几何中心到离心机的主轴中心之间的距离;

10、第四步:在样品卡盘的一个卡槽中安装一个校温试样和其余卡槽中安装测试试样,在测试试样旁边安装校温试样;在校温试样的各个热电偶孔中均插入热电偶,且在测试试样和校温试样的标距段几何中心位置均固定上控温热电偶;

11、第五步:在不启动离心机情况下,样品卡盘及其上面的测试试样和校温试样均保持静止,对环境进行抽真空,然后启动感应加热系统、循环水冷却系统和控温系统,通过控温系统控制感应加热系统、循环水冷却系统工作对测试试样和校温试样施加温度载荷,待温度到达预定温度后并保温一段时间;

12、通过测试试样和校温试样的控温热电偶以及校温试样的各个热电偶孔中的热电偶测量获得的温度数据进行分析处理获得正式试验测量时的上感应线圈和下感应线圈的通电电流、电流交变频率以及上感应线圈和下感应线圈之间的间距的参数;

13、第六步:从样品卡盘的卡槽上撤下校温试样、换上测试试样,再启动离心机,使离心机的主轴旋转且转速达到离心应力对应的转速进行正式试验测试,按照第五步获得的参数控制上感应线圈和下感应线圈之间的间距和通电电流、电流交变频率,保持参数不变,直到测试试样被拉断断裂。

14、方法采用校温测试装置,装置包括样品卡盘、感应加热系统、循环水冷却系统和控温系统;所述的样品卡盘同轴安装在离心机的主轴上且随离心机的主轴同步旋转,所述的样品卡盘上安装测试试样和校温试样,感应加热系统同轴安装在离心机上且不随离心机的主轴旋转,感应加热系统和循环水冷却系统连接,控温系统分别和循环水冷却系统、测试试样连接。

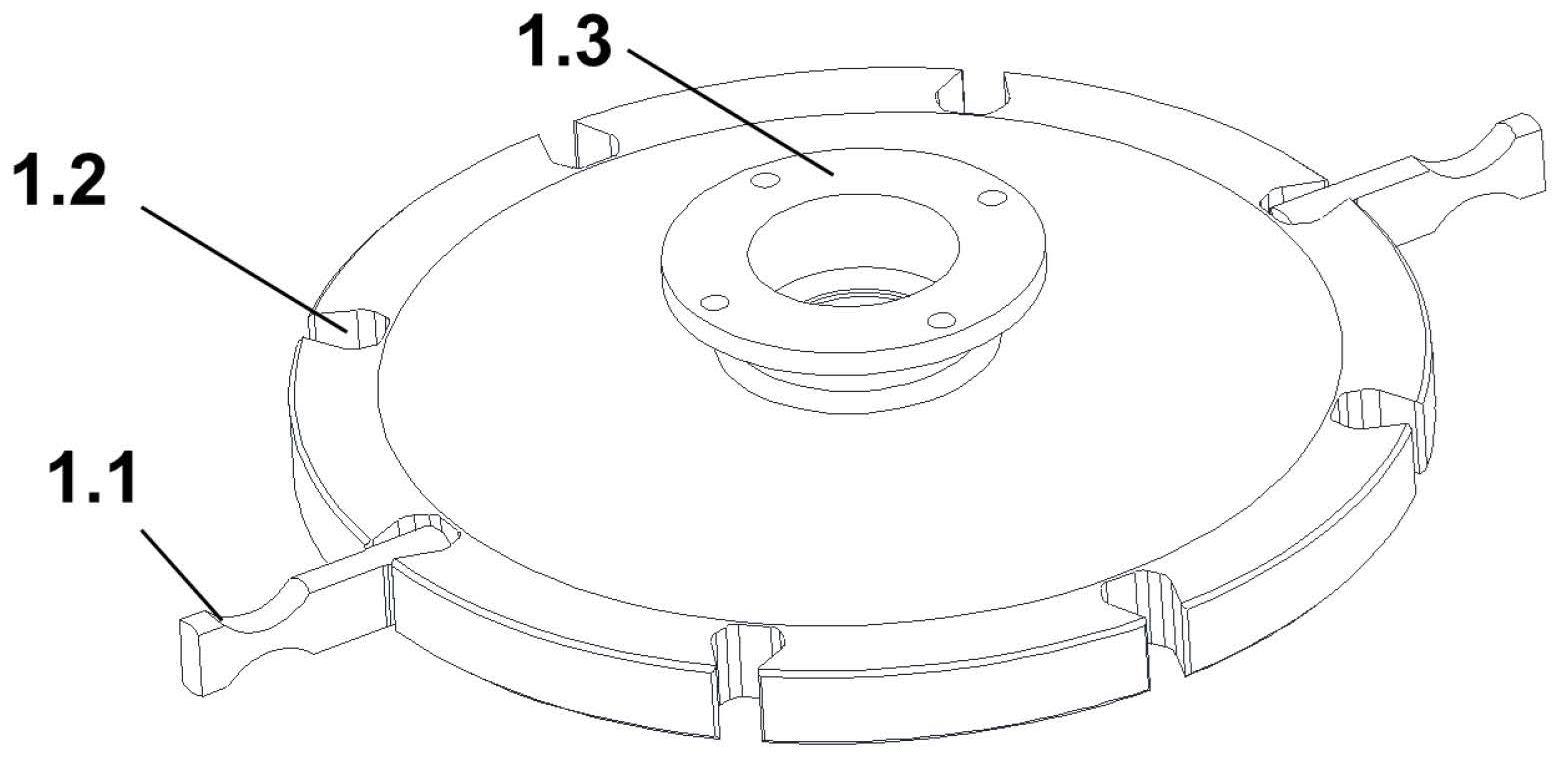

15、所述的样品卡盘包括盘体、卡槽和法兰,盘体中心的两端同轴安装有法兰,盘体通过法兰和离心机的主轴同轴固定连接,盘体周围沿周向开设有多个卡槽,多个卡槽沿周向间隔布置,每个卡槽用于安装一个测试试样。

16、所述的测试试样呈条状,包括依次衔接的质量块、标矩段、承力段和装配榫头,质量块、标矩段、承力段和装配榫头均沿测试试样的条状依次布置,装配榫头嵌装在样品卡盘的卡槽中。

17、所述的校温试样和测试试样结构、形状、尺寸相同,不同的是在所述的校温试样内部开设有多个不同深度的热电偶孔,每个热电偶孔均沿样品卡盘的盘体的径向开设布置,每个热电偶孔均安装有一个热电偶。

18、所述的感应加热系统包括上感应线圈、上固定板、下感应线圈和下固定板;上固定板和下固定板分别上下间隔平行地固定布置,上固定板和下固定板之间的间隔中布置样品卡盘;环形的上感应线圈和下感应线圈分别通过上感应线圈绝缘层、下感应线圈绝缘层固定在上固定板的底面和下固定板和顶面。

19、上感应线圈和下感应线圈分别被包裹在上感应线圈绝缘层、下感应线圈绝缘层的内腔中,上感应线圈绝缘层和下感应线圈绝缘层的内腔之间通过管道连通,上感应线圈绝缘层、下感应线圈绝缘层分别通过上固定螺杆、下固定螺杆固定于上固定板的底面和下固定板和顶面。

20、所述的循环水冷却系统包括设置在感应加热系统中的管道组件以及流通进水管、流通出水管、正电极、内绝缘套、金属套管、负电极、铜管、绝缘压套、固定法兰、绝缘压套、压紧圆螺母、密封件、电极绝缘压套、外接出水管、外接正电极板、外接进水管和外接负电极板;铜管外套装有用于和金属套管绝缘的绝缘压套,绝缘压套外套装有金属套管;金属套管中部通过绝缘压套和轴用密封圈密封套装在固定法兰的中心孔中,固定法兰固定于离心机的实验腔盖上,铜管、绝缘压套和金属套管的两端分别通过内绝缘套和密封件固定密封安装;铜管一端穿过内绝缘套后和流通出水管同轴对接,且在铜管一端穿过内绝缘套后的端部设置正电极;外接正电极板通过电极绝缘压套和铜管电连接,使得正电极直接经铜管后和外接正电极板电连接;铜管另一端和外接出水管对接,使得流通出水管直接经铜管和外接出水管流通;绝缘压套和金属套管之间具有环形管道间隙用于作为进水通道,进水通道一端经金属管道和流通进水管连通连接,流通进水管在端部附近设置负电极;外接负电极板通过压紧圆螺母和金属套管电连接,使得负电极依次经金属管道、金属套管后和外接负电极板电连接;金属套管在连接密封件的的一端管壁开设有通槽,通槽和外接进水管流通连接,使得流通进水管依次经金属管道、进水通道、通槽后和外接进水管流通。

21、所述的管道组件包括加热进水管、进水管密封套、加热出水管和出水管密封套;加热进水管、加热出水管的一端分别经进水管密封套、出水管密封套和流通进水管、流通出水管连接,加热进水管和加热出水管的另一端分别连通到感应加热系统中的上感应线圈和下感应线圈所在的内腔环境中,上感应线圈和下感应线圈所在的内腔环境相互连通。

22、所述的外接出水管和外接进水管分别连接到循环水机的进水口和出水口。

23、所述的正电极和负电极分别电连接到上感应线圈和下感应线圈,所述的外接正电极板和外接负电极板分别连接到外部电源的正负极。

24、所述的控温系统包括热电偶、热电偶延长线、高速滑环、数据采集模块、数据转换传输模块和高频交流电源柜;所述的感应加热系统的上感应线圈和下感应线圈所正对应的测试试样表面上均固定设有热电偶,热电偶经热电偶延长线、高速滑环和数据采集模块连接,数据采集模块经数据转换传输模块和高频交流电源柜通信连接、高频交流电源柜和循环水冷却系统的外接正电极板、外接负电极板电连接。

25、由于加热系统在试件外通过感应加热,使得试件外表面温度会高于内部温度,产生屈服效应,试件里面温度低,外部温度高,这样试件各处的温度并不均匀,导致试件测试和试验的有效性大大降低,测试误差增大。

26、为了避免这样的问题,本发明才设计了校温装置和校温过程,通过校温装置和校温过程使得正式试验时的测试试样在被加热时能够温度分布均匀,各处温度均达到预设温度,误差不大于五摄氏度。

27、本发明的校温是能够保证试件沿垂直离心力方向的温度均匀无梯度,沿离心力方向的温度可以不均匀有梯度。

28、本发明的有益效果是:

29、(1)解决了目前高转速下辐射加热只能校核环境温度而无法精确校核试样温度的不足,本发明提供的校温测试方法,可以在高转速下直接校核试样温度,使测试部件温度更加精准;

30、(2)通过改变校核试样的形状和安装校温热电偶间距与深度,可以根据需要校核试样任何位置的温度。

- 还没有人留言评论。精彩留言会获得点赞!