防爆干法静电除尘器和滤筒除尘器组合除尘系统及方法与流程

本发明涉及转炉炼钢,特别涉及一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统及方法。

背景技术:

1、转炉炼钢是目前钢铁企业的主要炼钢工艺,在炼钢过程中会产生大量的烟气,该烟气由于其含有大量的一氧化碳而可以被再利用,不符合回收条件的一氧化碳通过烟囱排放。目前转炉一次除尘的主流工艺之一是干法静电除尘工艺,干法静电除尘工艺因具有节水、节电、环保经济的优点而广泛应用于大型转炉。干法静电除尘工艺系统由烟气冷却、净化回收和粉尘输送三大部分组成。转炉烟气出炉口的温度约为1400-1600℃,烟气经冷却烟道,温度由1400-1600℃降到700-900℃,烟气随后进入净化系统。净化系统由蒸发冷却器和静电除尘器组成,烟气通过蒸发冷却器冷却使其温度继续降至200℃左右。经过粗除尘的烟气再进入静电除尘器进行精除尘,使其含尘浓度降至50mg/nm3以下。净化后的转炉烟气需冷却到约70℃之后收集至煤气柜,进行再利用。如果净化后的转炉烟气中一氧化碳含量未达到回收标准时,通过烟囱燃烧后放散。

2、但干法静电除尘工艺的最大缺点是静电除尘器内存在爆炸的风险,在静电除尘器入口和出口等位置安装泄爆阀,但这种处理方法为事后处理方法。干法除尘泄爆机理:转炉炼钢是周期性的,静电除尘器内部交替通过空气和转炉煤气,而在空气和煤气过渡阶段容易产生易爆烟气,易爆烟气经过静电除尘器如遇明火,例如电火花,便会产生爆炸。爆炸力极其可能对静电除尘器内部造成严重破坏,泄爆造成生产停顿和设备损坏,尤其对静电除尘器内部设备的损坏是致命的。在实际生产过程中,泄爆可能导致的危害如下:(1)当内部设备损坏时,在随后的冶炼过程中,电除尘能力下降,烟囱排放超标;(2)泄爆发生时,电场迅速关闭,转炉冶炼氧枪提枪,冶炼终止,且烟囱排放的粉尘浓度可能达到1g/nm3以上,严重超标。如果电场严重受损,一般需要停炉维护,停炉时间为16个小时左右,从而导致经济损失。

3、现有技术中,为了防止泄爆,在下枪后采用“柔性吹氧”的方式,如:正常吹氧量为40000m3/h,而柔性吹氧方式为:下枪后的90秒内吹氧强度为正常吹氧量的50%左右。这样可以通过冶炼工艺的方法来避免产生易爆烟气,从而防止泄爆。

4、现有技术中,在静电除尘器进口前端安装气体分析仪检测烟气成分,当检测到烟气为易爆气体时,降低静电除尘器内部电压或切断静电除尘器电场,以防止静电除尘器电火花产生。但是干法静电除尘器的入口粉尘浓度一般达70g/nm3,静电除尘器采取降压或断电后,除尘能力极度下降,将会导致烟囱排放的烟气粉尘浓度极高。进一步地,在切换站和烟囱之间的位置上增加金属滤筒或袋式除尘器,使得静电除尘器降压或断电后导致大量的粉尘被金属滤筒或袋式除尘器收集,烟囱排放的烟气粉尘浓度降低。金属滤筒或袋式除尘器需在工作一段时间后采用氮气或其他气体进行间歇式反吹,将金属滤筒的滤布或袋式除尘器的布袋收集的粉尘反吹落下。切换站通过三通组阀实现切换,三通组阀可将烟气切换到煤气柜一侧回收,也可将烟气切换到烟囱一侧排放,金属滤筒或袋式除尘器安装在切换站之后烟囱一侧。但由于钢铁企业项目改造,切换站之后烟囱一侧的空间有限,无法找到合适的位置安装金属滤筒或袋式除尘器。进一步,切换站和烟囱之间安装的金属滤筒或袋式除尘器距离电除尘器出口较远,在冬季运行时,可能会出现温度下降,烟气中的气态水析出,导致滤筒结垢堵塞。

5、因此,需要对烟气除尘系统进行改造,既能尽量减少静电除尘器泄爆,又能保证找到合适的位置安装金属滤筒或袋式除尘器,同时能解决滤筒结垢堵塞的问题。

技术实现思路

1、本发明的目的在于提供一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统及方法,一方面,与滤筒除尘器并联设置旁侧管道,温度探头检测烟气温度,阀门控制烟气流向,当烟气温度低于预设值时,阀门将低温烟气引向旁侧管道,避免低温烟气流向滤筒除尘器;另一方面,滤筒除尘器安装在静电除尘器之后切换站之前,烟气从静电除尘器出口到滤筒除尘器降温有限,以确保烟气到达滤筒除尘器时的温度不低于水的露点温度,避免烟气中的水汽冷凝结露,堵塞滤筒。

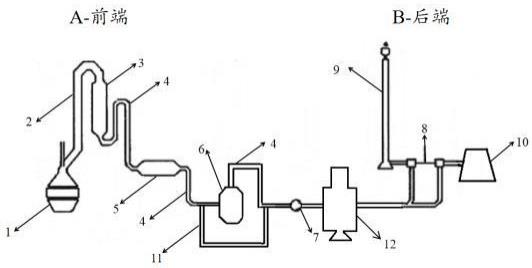

2、为实现上述目的,本发明提供一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统,包括:转炉、汽化冷却烟道、蒸发冷却器、烟气管道、静电除尘器、滤筒除尘器、风机、切换站、煤冷装置、煤气柜和烟囱,其中,

3、所述转炉连接所述汽化冷却烟道,所述汽化冷却烟道连接所述蒸发冷却器,所述蒸发冷却器的后端连接所述烟气管道;

4、所述烟气管道从所述蒸发冷却器延伸至所述煤气柜,所述烟气管道上从前端向后端依次串联所述静电除尘器、所述滤筒除尘器、所述风机、所述切换站、所述煤冷装置和所述煤气柜,其中,所述滤筒除尘器设置在所述风机的前端或后端;

5、烟气流经所述静电除尘器,所述静电除尘器对烟气进行第一次除尘,从所述静电除尘器流出的烟气继续流经所述滤筒除尘器,所述滤筒除尘器对烟气进行第二次除尘,其中,所述静电除尘器包含多个静电场,多个所述静电场的电压独立控制,以防止所述静电除尘器泄爆;当所述静电除尘器不可避免发生泄爆时,所述静电除尘器的除尘能力下降,所述滤筒除尘器保障对烟气进行除尘,以降低烟气粉尘浓度;

6、若经所述切换站的烟气达到回收标准,所述切换站用于将达到回收标准的烟气引向所述煤气柜,若经所述切换站的烟气未达到回收标准,所述切换站用于将未达到回收标准的烟气引向所述烟囱。

7、可选的,防爆干法静电除尘器和滤筒除尘器组合除尘系统还包括煤冷装置,所述煤冷装置设置在所述风机和所述切换站之间,或所述的切换站和所述煤气柜之间;且所述煤冷装置设置在所述滤筒除尘器之后。

8、可选的,转炉炼钢冶炼工艺是周期性的,利用上一周期出钢完毕与下一周期兑铁的时间间隔进行滤筒除尘器粉尘反吹;或并联设置多个所述滤筒除尘器,多个所述滤筒除尘器分组进行粉尘反吹。

9、可选的,所述滤筒除尘器包括高温布袋除尘器、金属滤筒除尘器、高温新材料滤料除尘器。

10、可选的,所述滤筒除尘器设置在所述静电除尘器之后所述风机之前的位置,或所述滤筒除尘器设置在所述风机之后所述切换站之前的位置;且所述滤筒除尘器和所述静电除尘器之间的所述烟气管道距离不超过30m,以保证烟气到达所述滤筒除尘器入口时的温度不低于水的露点温度,以避免烟气中的水汽冷凝结露后堵塞滤筒。

11、可选的,所述滤筒除尘器设置在所述烟气管道上,与所述滤筒除尘器并联设置有旁侧管道,所述旁侧管道与所述烟气管道在所述滤筒除尘器的前端有第一交汇点,所述旁侧管道与所述烟气管道在所述滤筒除尘器的后端有第二交汇点;

12、所述第一交汇点后端所述滤筒除尘器前端的所述烟气管道上设置有第一切断阀门,所述第二交汇点前端所述滤筒除尘器后端的所述烟气管道上设置有第二切断阀门,所述第一交汇点后端的所述旁侧管道上设置有第三切断阀门,以控制烟气流动方向。

13、可选的,所述第一交汇点前端安装温度探头和氮气加热装置,所示温度探头实时检测烟气温度,若检测到的烟气温度低于预设值,打开所述旁侧管道上的所述第三切断阀门,关闭所述滤筒除尘器前端的第一切断阀门,防止烟气进入所述滤筒除尘器,同时打开所述氮气加热装置,使加热后的氮气与烟气混合,一起流入所述旁侧管道。

14、可选的,所述静电除尘器设置有至少两个串联的静电场,所述静电除尘器入口前端安装气体检测仪组,当所述气体检测仪组检测到烟气为易爆烟气时,通过控制系统,在易爆烟气达到某电场前端点时刻时,该电场立刻降压,当易爆烟气的尾部通过该电场后端点后,恢复该电场的电压,控制系统依次处理,每个电场依次处理防爆。

15、可选的,所述静电除尘器装置底部设置氮气吹扫装置,以防止静电除尘器装置底部空间残留易爆烟气。

16、本发明还涉及一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘方法,具体步骤如下:

17、烟气自转炉的出口流出,依次流向汽化冷却烟道、蒸发冷却器、静电除尘器、滤筒除尘器和风机,其中,所述滤筒除尘器设置在所述风机的前端或后端;

18、所述静电除尘器对烟气进行一次除尘,所述静电除尘器入口前端安装气体检测仪组,当所述气体检测仪组检测到烟气为易爆烟气时,通过控制系统,在易爆烟气达到某电场前端点时刻时,该电场立刻降压,当易爆烟气的尾部通过该电场后端点后,恢复该电场的电压,控制系统依次处理,每个电场依次处理防爆;

19、所述滤筒除尘器对烟气进行二次除尘;其中,与所述滤筒除尘器并联设置有旁侧管道,所述滤筒除尘器入口前端安装温度探头和氮气加热装置,所示温度探头实时检测烟气温度,若检测到的烟气温度低于预设值,打开所述旁侧管道上的第三切断阀门,关闭所述滤筒除尘器前端的第一切断阀门,防止烟气进入所述滤筒除尘器,同时打开所述氮气加热装置,使加热后的氮气与烟气混合,一起流入所述旁侧管道;

20、经所述静电除尘器一次除尘和所述滤筒除尘器二次除尘的烟气,经风机到达切换站,所述切换站用于将烟气的流动方向在烟囱和煤气柜两者之间切换。

21、综上,本发明的技术效果如下:(1)与滤筒除尘器并联设置旁侧管道,温度探头检测烟气温度,阀门控制烟气流向滤筒除尘器,避免过低温度的烟气流向滤筒除尘器;(2)滤筒除尘器安装在静电除尘器之后切换站之前,烟气从静电除尘器出口到滤筒除尘器降温有限,以确保烟气到达滤筒除尘器时的温度不低于水的露点温度,避免烟气中的水汽冷凝结露,堵塞滤筒;(3)静电除尘器和滤筒除尘器两次精细除尘,尤其,当静电除尘器启动防泄爆程序时,烟气粉尘含量很高,通过滤筒除尘器除尘,确保烟囱不冒有色烟气。

- 还没有人留言评论。精彩留言会获得点赞!