一种全自动阴极板运输剥离检测装置的制作方法

本发明属于电解车间自动控制,尤其是涉及一种全自动阴极板运输剥离检测装置。

背景技术:

1、电解车间所使用的阴极板采用的是永久不锈钢阴极板,在一个电解周期后,需要把阴极板上的铜片剥离,以使阴极板可被用于下一周期的电解工作。阴极板运输剥离装置就是一个用于对阴极板进行运输的同时剥离阴极板上铜片的装置。随着阴极板使用年限的增加,阴极板会不断出现磨损、形变等问题,所以每块阴极板它都有自己的使用寿命,目前,申请人所在车间每块阴极板的使用寿命一般在10-15年不等,若管理地不好,阴极板就只能在10年寿命左右徘徊,而若管理地好,阴极板的寿命将可达到15年左右,所以对阴极板的管理将直接影响车间的成本投入。

2、为此,本技术人提出为每块阴极板进行身份赋予的方式来提高阴极板的管理效率,这就需要在每块阴极板上设计保存有阴极板身份信息的识别码,但是在环境条件苛刻的电解车间,传统的激光、喷漆与贴片方式在实际使用时很容易被酸液腐蚀,或是表面劣化或高温融化脱落,一方面需要对识别码进行修补,增加阴极板管理成本和精力,另一方面修补后容易出现难以追溯到原阴极板的问题,导致对阴极板的管理出现断层,无法确保对阴极板整个生命周期的有效管理。

3、此外,阴极板在电解过程中容易残留污渍、灰尘和结晶等杂质,这些杂质容易影响读码的效率和精确度,所以在电解以后,需要对阴极板进行清洗以确保读码的效率和准确率。因此需设计一种可以克服以上缺陷的自动清洗装置十分有必要。

4、综上,目前电解车间对阴极板的管理存在较多不足,本方案基于这些现实问题,提出对运输剥离装置进行改进优化,将检测手段、读码器等集成至运输剥离装置处,在运输剥离的过程中同步实现检测、读码、记录,实现更多功能的同时对整个工艺的速度不造成明显影响,同时对阴极板上识别码的设计方式进行改进,克服容易脱落被腐蚀导致识别码损坏的问题,与之对应地,对读码器设置合适的读取角度,在对识别码进行改进的同时保证对识别码的读取能力不受影响。同时提出用于阴极板运输剥离过程中的自动清洗结构,通过自动清洗结构提高识别的效率和精确度。

技术实现思路

1、本发明的目的是针对上述问题,提供一种基于动态检测的剥片机组流程。

2、为达到上述目的,本发明采用了下列技术方案:

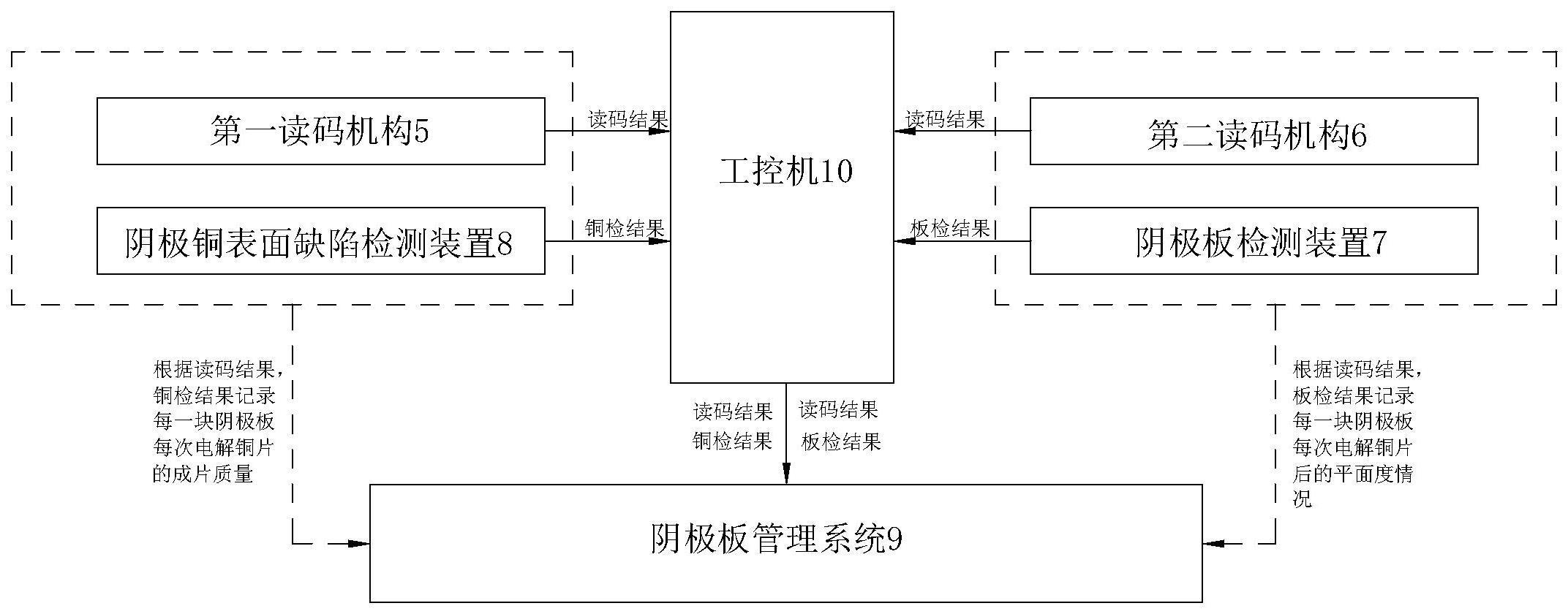

3、一种全自动阴极板运输剥离检测装置,按阴极板流经顺序依次包括运输架、剥片机组、排列架,所述的运输架与剥片机组之间具有用于检测阴极铜表面的阴极铜表面缺陷检测装置和用于通过阴极板读码区域读取阴极板身份信息的第一读码机构,剥片机组与排列架之间具有用于检测阴极板平面度的阴极板检测装置和用于通过阴极板读码区域读取阴极板身份信息的第二读码机构,所述的第一读码机构、第二读码机构、阴极板检测装置、阴极铜表面缺陷检测装置均通过工控机连接于阴极板管理系统。

4、在上述的全自动阴极板运输剥离检测装置中,所述的第一读码机构包括第一读码器,所述的第二读码机构包括第二读码器;

5、所述的阴极板读码区域位于阴极板导电棒能够被第一读码器、第二读码器读取的位置,且具有以多个小点位拼接而成的用于记录相应阴极板身份信息的识别码和/或数字编码;

6、所述构成识别码和/或数字编码的小点位通过针头对导电棒打从表面至里面横截面逐渐缩小的非直面坑洞而成;

7、所述的第一读码器、第二读码器分别安装于读取方向与构成识别码和/或数字编码的坑洞的坑洞面呈90±10度夹角的位置。

8、在上述的全自动阴极板运输剥离检测装置中,所述的打孔针头为圆锥形针头、棱锥形针头、三角形针头、菱形针头中的任意一种;

9、所述的非直面坑洞为圆锥形坑洞、棱锥形坑洞、三角形打坑洞、菱形坑洞中的任意一种。

10、在上述的全自动阴极板运输剥离检测装置中,所述的代表针头为90度针头。

11、在上述的全自动阴极板运输剥离检测装置中,所述剥片机组包括第一机器人和第二机器人,第一机器人用于从运输架上夹取带铜阴极板并送至剥片站进行剥片,第二机器人用于从剥片站处将被剥片后的阴极板夹取至排列架处;

12、所述的第一读码器按照特定角度设置于运输架的上方或第一机器人的机械爪夹具处以依次读取即将被第一机器人抓取至剥片站的阴极板的身份信息;

13、所述的第二读码器按照特定角度设置于排列架的上方或第二机器人的机械爪夹具处以依次读取被第二机器人抓取至排列架的阴极板的身份信息。

14、在上述的全自动阴极板运输剥离检测装置中,阴极铜表面缺陷检测装置按安装要求安装于运输架至剥片机组这一段流程处;

15、阴极板检测装置按安装要求安装于剥片机组至排列架这一段流程处;

16、对阴极板的检测及数据记录过程如下:

17、对于每一片从运输架至剥片机组的带铜阴极板,第一读码器对其进行身份读取,阴极铜表面缺陷检测装置对其进行铜表面缺陷检测,检测数据和读取结果均通过工控机被发送至阴极板管理系统;

18、对于每一片从剥片机组至排列架的阴极板,第二读码器对其进行身份读取,阴极板检测装置对其进行平面度检测,检测数据和读取结果均通过工控机被发送至阴极板管理系统。

19、在上述的全自动阴极板运输剥离检测装置中,所述的排列架上位于靠近第二机器人的一端具有相对设置的分别用于搁置阴极板导电棒两端部的两个放置台,且所述的阴极板检测装置被按照安装要求以能够检测被放置在两个放置台处阴极板平面度的方式安装于剥片机组至排列架处;

20、所述的排列架上还具有用于将平面度检测后的阴极板推送至排列架的后方传输链条的推送机构。

21、在上述的全自动阴极板运输剥离检测装置中,所述的推送机构包括排列架上两个分别位于两个放置台外侧的气缸,气缸的伸缩轴端部连接有推送板,推送板向排列架的径向内侧延伸至放置台处且下表面高于放置台上表面,当推送板在气缸作用下向传输链条后方延伸方向运动时,能够抵触于位于放置台上的导电棒端部以将放置台处阴极板推向后方的传输链条。

22、在上述的全自动阴极板运输剥离检测装置中,所述的运输架上架设有用于清洗阴极板读码区域的阴极板清洗机构,且依照阴极板在整个流程的传输方向,第一读码器位于阴极板清洗机构的后方,以使第一读码器能够读取经过清洗机构清洗的阴极板的身份信息。

23、在上述的全自动阴极板运输剥离检测装置中,所述的阴极板清洗机构包括清洗外壳,清洗外壳内具有多方位清洗喷淋件和阴极板读码区擦拭机构,所述的阴极板读码区擦拭机构位于运输架运输链条的上方,所述的多方位清洗喷淋件与阴极板读码区擦拭机构交错设置。

24、本发明的优点在于:

25、1、在运输剥离的过程中同步实现检测、读码、记录,结构简单,对空间的占用十分有限,实现这些额外功能的改造成本很低,能够通过简单地改造,少量的成本投入实现对阴极板的管理效率的明显提升;

26、2、对编码识别方式进行改进,由固定设置在运输剥离装置上的读码器与识别码呈特定角度,从而读码器可有效识别每一块经过的阴极板身份信息。特定角度的设计可以保证读码时光源场光的均匀性,突出二维码,同时淹没零件表面纹理,获取稳定的读码效果,保证读码效率和精确度;

27、3、对排列架进行简单改造,阴极板被首先放置在放置台处,在检测以后直接通过推送机构推送至后方即可,直接在排列架上实现对阴极板的平面度检测,后方传输链条的运动与否不会影响到这端的检测,这端的检测过程也不会对后方的运输造成影响,通过合理地结构设计完美地在剥片流程中实现动态检测及基于动态检测的阴极板管理;

28、4、在运输架上实现阴极板自动清洗装置,无需额外的清洗空间,实现运输、清洗、读码、检测、剥离、检测一气呵成,结构紧凑而功能强大。

- 还没有人留言评论。精彩留言会获得点赞!