硫化铅锌矿尾矿分选耐火材料制品用石英的方法与流程

本发明涉及尾矿分选石英,具体而言,涉及一种硫化铅锌矿尾矿分选耐火材料制品用石英的方法。

背景技术:

1、硫化铅锌矿尾矿中大部分为石英,其次为黄铁矿(白铁矿)、方解石和白云石,另有少量长石、云母、绿帘石、高岭石、重晶石、金红石、磷灰石、赤铁矿等;还含有少量的方铅矿、闪锌矿。

2、目前,硫化铅锌矿尾矿的综合利用主要是回收其中的硫铁矿、铅锌银矿物等,具体有以下几种综合利用的技术:

3、(1)综合回收其中的硫铁矿(指黄铁矿和白铁矿)。曾懋华等对凡口铅锌矿1号尾矿库的尾矿特征,采用0.074mm细筛分级、摇床重选,使40%的脉石矿物抛尾,再通过控制加入硫化钠浮选硫铁矿,研发出一种从铅锌尾矿中综合回收硫精矿的工艺流程。硫化铅锌尾矿经细筛分级、重选和浮选后,获得含硫35.7%、总回收率为63.5%的硫精矿产品(《矿冶工程》2007年1期,p36-39)。

4、(2)综合回收其中的铅锌银矿物。

5、杨波等采用"硫化矿优先浮选-浮硫尾矿脱泥-氧化锌浮选",最终可获得含锌23.46%、回收率13.04%的硫化锌精矿及含锌27.86%、回收率51.69%的氧化锌精矿,累计锌总回收率可达64.73%,实现该尾矿中有价矿物的高效回收(《过程工程学报》2021年6期)。

6、曾懋华等针对凡口铅锌矿1号尾矿库的尾矿特征,尾矿经细筛分级、重选和浮选后,得到了含铅17.83%、含锌29.60%,回收率分别为71.82%和85.46%的铅锌混合精矿(《金属矿山》2007年9期,p123-126)。

7、刘全军研究采用等可浮工艺、重浮联合流程,氧、硫化矿分别处理的方案,可选出氧化铅矿、硫化铅矿和硫化锌矿三种产品,使铅精矿中铅的总回收率为79.36%、含锌低于2%,锌精矿中锌的回收率为87.85%、含铅为5.43%。

8、(3)分选出白云石和重晶石等。

9、胡红喜等具体公开了一种白云石-重晶石型铅锌矿的全资源化利用方法,该发明方法首先将矿石破碎,之后洗矿、重介质旋流器分选,得到重产品和轻产品;重产品和轻产品脱介得到重介质精矿和重介质尾矿,分离出白云石;重介质精矿粗磨后分离浮选,分别获得硫化矿混合精矿和非硫化矿;硫化矿混合精矿进行细磨,之后铅浮选、锌浮选,分别获得铅精矿和锌精矿产品,之后硫浮选,分离得到硫精矿和硫浮选尾矿;非硫化矿除杂后重选分离,回收得到重晶石和细粒白云石,重选得到的重选尾矿与硫浮选尾矿、磁性物和细泥合并,作为井下充填材料使用,可以实现对矿石资源的全部利用,并且有效解决产生尾矿的堆积问题(cn202110497256.8)。

10、(4)制备生物陶瓷滤料

11、汪顺才等发明涉及一种硫化铅锌矿尾矿制备生物陶粒原料,由硫化矿浮选尾矿、粘土、造孔剂和外加粘结剂制成。其中造孔剂为木屑、竹屑或者秸秆,粘接剂为质量百分数为木质素、磺酸钙、碳酸钠或者硅酸钠溶液。其制备方法是按照主、辅原料配比称量后,经干燥、混料、成型、烘干、预热、焙烧、冷却步骤而制得硫化铅锌矿浮选尾矿生物陶粒滤料,成品实施简便、无二次污染产生(cn201310018664.6)。

12、目前,针对尾矿的特性,综合回收石英主要有以下几种技术方案:

13、(1)磁选-铁矿反浮选-石英矿分步浮选联合工艺

14、魏军等研究山东某地脉石英矿,脉石英中sio2含量介于99.21%~99.66%,采用再磨-弱磁选-强磁选-铁矿反浮选-石英矿分步浮选联合工艺,最终得到了sio2含量≥99.9542%的石英砂,达到了提纯脉石英的目(《矿冶工程》,2018年2月,p67-70)。

15、(2)脱泥-水力分级-两段重选-磁选工艺

16、尚德兴等研究福建某高岭土尾矿,该尾矿主要矿物为石英,含少量高岭石、电气石、云母、长石矿物,sio2含量为83.20%。采用磨矿-水力分级、沉沙重选、重选精矿2阶段磁选,非磁性产品经擦洗-浮选,获得光伏玻璃用低铁石英砂(《金属矿山》2019年12期,p188-191)。

17、(3)云母浮选-长石浮选

18、吴师金等根据江西大余某钨锡多金属矿非金属矿物含量高的特点,以其选矿厂钨锡尾矿为研究对象,试验以硫酸作调整剂,十二胺作捕收剂浮选云母;浮云母尾矿以氢氟酸为调整剂,十二胺为捕收剂浮选长石,浮选长石尾矿即为石英精矿,实现了云母、长石、石英的分离。开路试验获得的云母精矿中a12o3含量为21.54%,sio2含量为57.62%,k2o含量为7.69%,产率为31.17%;长石精矿k2o+na2o品位为13.02%,产率为12.44%,石英精矿sio2品位为99.31%,产率为37.60%。云母、长石、石英精矿品质均达到了建材原料使用标准,实现了资源的综合利用(《现代矿业》,2017年11月11期,p135-137)。

19、(4)采用磨矿-强磁选-反浮选-正浮选工艺对钨尾矿中石英进行提纯

20、赵伟康等研究江西赣州某黑钨尾矿中sio2质量分数为78.12%,为充分利用该尾矿资源,得到优质石英产品,进行选矿提纯试验。采用磨矿-强磁选-反浮选-正浮选工艺对钨尾矿中石英进行提纯。所得石英精矿中sio2质量分数为98.92%,al2o3、fe2o3质量分数分别降至0.61%和0.09%,可作为石英石板材的原料(《非金属矿》2022年5月,p51-55)。

21、(5)浮选尾矿磁选-脱泥-硫酸法浮选的流程

22、王江飞对金浮选尾矿进行了矿物学分析,根据结果对含石英75%、铁矿物3%的浮选尾矿进行了提取石英的探索性试验,经过方案比较确定了浮选尾矿磁选-脱泥-硫酸法浮选的流程,获得品位分别为63.06%的铁精矿和97.53%的石英精矿,回收率分别达到43.40%和70.54%;获得的石英精矿可达到玻璃及陶瓷原料三级品的质量标准,其中al2o3含量为0.97%,fe2o3含量为0.16%(tfe 0.1l%)(有色金属(选矿部分),2015年第6期,p36-40)。

23、(6)用洗矿-预先脱硫-反浮选除杂-磁选除铁联合工艺

24、李广研究福建某地铜矿浮选尾矿进行了石英砂提纯试验,采用洗矿-预先脱硫-反浮选除杂-磁选除铁联合工艺,获得了sio2品位为97.76%,回收率为62.62%的石英砂精矿,其中tfe含量为0.24%,al2o3含量为3.0%(《中国采选技术十年回顾与展望》,p784-786)。

25、(7)原料→破碎→色选→粉碎→擦洗脱泥→磁选工艺流程提纯技术

26、魏军等研究山东某地脉石英矿石主要由石英构成,含量≥99%,破碎后的石英晶体呈次棱角状,粒径在0.05~15mm,其中以0.2~8mm居多,颗粒致密镶嵌。在分析矿石性质的基础上,采用原料→破碎→色选→粉碎→擦洗脱泥→磁选工艺流程对其进行提纯试验,最终得到了sio2含量≥99.9542%的石英砂,达到了提纯脉石英的目的(《中国非金属矿工业导刊》,2022年第3期,p47-61)。

27、从以上硫化铅锌矿尾矿综合利用的现状看出,不足如下:大部分矿山仅综合回收铅、锌、硫,极个别矿山考虑综合回收白云石和重晶石,或将尾矿制备生物陶瓷滤料。绝大部分矿山针对硫化铅锌矿浮选尾矿处理办法是回填到采空区或作为废矿储存在尾矿库,没有考虑石英矿物的综合回收,造成极大的资源浪费。

28、从现有的尾矿综合回收石英的技术方案来看,缺点如下:

29、(1)工艺流程简单,适应性差。

30、如仅采用云母浮选-长石浮选,通过浮选分离云母和长石2种矿物;采用浮选尾矿磁选一脱泥一硫酸法浮选的流程,金通过磁选脱除磁性矿物,脱泥减少细泥对后续浮选的影响,没有考考虑云母、绿泥石、长石等矿物对石英精矿品质的影响,该工艺仅适用与矿物组成非常简单的金矿尾矿,流程的适应性很差。

31、(2)工艺流程仅适用研究对象含石英很高、组分简单的矿石。

32、如魏军等针对山东某地脉石英矿采用“磁选-铁矿反浮选-石英矿分步浮选联合工艺”,最终得到了sio2含量≥99.9542%的石英砂。研究的对象为sio2含量介于99.21%~99.66%脉石英矿,该技术不用石英含量较低的尾矿,特别是矿物组成复杂、石英含量低的硫化铅锌矿尾矿。

33、(3)综合采用重选-浮选或重磁浮选工艺流程,但是没有针对硫化铅锌矿尾矿开展具体的研究,没有对影响石英精矿品位的矿物采取针对性的、阶梯脱除及深度脱除措施。

34、如尚德兴等研究福建某高岭土尾矿,该尾矿主要矿物为石英,含少量高岭石、电气石、云母、长石矿物。采用磨矿-水力分级、沉沙重选、重选精矿2阶段磁选,非磁性产品经擦洗-浮选,获得光伏玻璃用低铁石英砂。该工艺没有考虑硫铁矿方铅矿、闪锌矿的综合回收及深度脱除,没有考虑绿帘石、方解石、磷灰石、金红石、菱铁矿以及钛铁矿等的脱除,也没有考虑长石的综合回收。

35、赵伟康等研究江西赣州某黑钨尾矿综合回收利用,采用磨矿-强磁选-反浮选-正浮选工艺对钨尾矿中石英进行提纯。该技术没有预先脱除比重大矿物,以减少对后续浮选的影响,没有考虑硫铁矿方铅矿、闪锌矿的综合回收及深度脱除,没有考虑绿帘石、方解石、磷灰石、金红石、菱铁矿以及钛铁矿等的脱除,也没有考虑长石的综合回收。

36、李广研究福建某地铜矿浮选尾矿进行了石英砂提纯试验,采用洗矿-预先脱硫-反浮选除杂-磁选除铁联合工艺。该工艺适用铜尾矿分选石英,但是用于硫化铅锌矿尾矿分选石英的不足是,没有预先脱除除比重大矿物,以减少对后续浮选的影响;没有采取措施脱除绿帘石、方解石、磷灰石、金红石、菱铁矿以及钛铁矿等矿物;没有采取措施从石英精矿中脱除长石并综合回收。

37、总之,硫化铅锌矿尾矿因为矿物种类多且成分波动大,分选困难,很少有从硫化铅锌矿尾矿分选耐火材料制品用石英的研究及应用的报导,将传统的石英分选方法应用于硫化铅锌矿浮选尾矿分选石英,缺点是没有对杂质的去除采取针对性的的分选措施,因此工艺技术适应性差,分选效果不够理想,石英的品质低,不能满足耐火材料制品用石英的质量要求。

38、鉴于传统工艺存在的诸多弊端,因此,找到一种经济技术可行的从硫化铅锌矿尾矿分选石英的方法具有重要现实意义。

技术实现思路

1、本发明旨在提供一种硫化铅锌矿尾矿分选耐火材料制品用石英的方法,以提供一种经济可行的从硫化铅锌矿尾矿分选石英的方法。

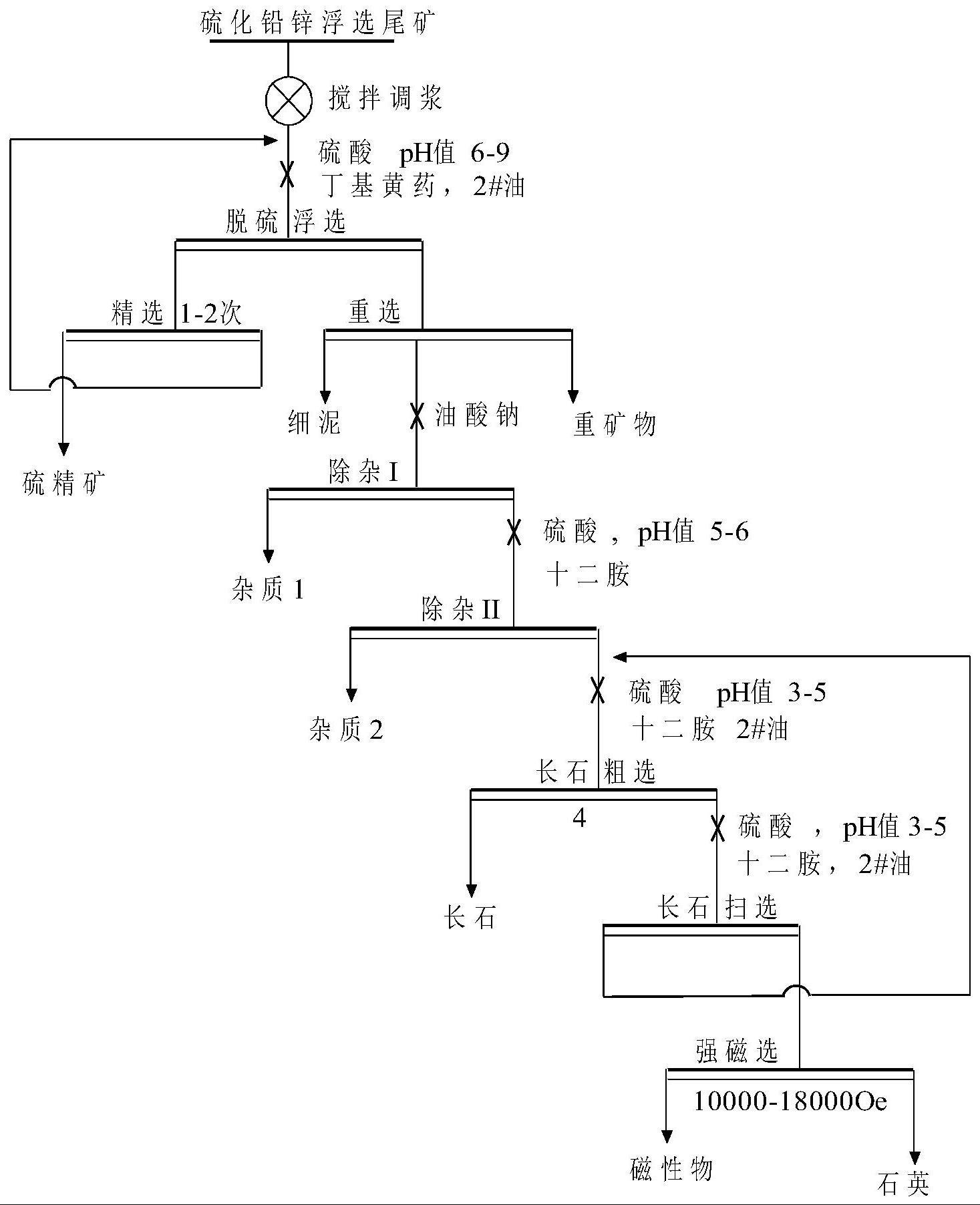

2、为了实现上述目的,根据本发明的一个方面,提供了一种硫化铅锌矿尾矿分选耐火材料制品用石英的方法。该方法包括以下步骤:s1,将硫化铅锌矿尾矿进行第一次浮选除杂,采用硫酸为ph值调整剂调整矿浆ph值为6-9,黄药为捕收剂,松醇油为起泡剂,得到硫粗精矿和第一次浮选尾矿,硫粗精矿进行精选获得硫精矿;s2,对第一次浮选尾矿进行第二次浮选除杂,采用硫酸为ph值调整剂调整矿浆ph值为5-6,采用油酸钠和十二胺作捕收剂,得到第二次浮选尾矿;以及s3,对第二次浮选尾矿进行第三次浮选除杂,采用硫酸为ph值调整剂调整矿浆ph值为3-5,十二胺为捕收剂,松醇油为起泡剂,再采用强磁选脱除磁性矿物,获得石英精矿。

3、进一步地,s1之前还包括预处理的步骤,预处理包括:将硫化铅锌矿尾矿的矿粉和水混合得到矿浆,矿浆中矿石质量百分浓度为15%-45%。

4、进一步地,s1中,硫酸与所处理的矿浆的重量比为10~400:100000;黄药与所处理的矿浆的重量比为1~20:100000,松醇油与所处理的矿浆的重量比为1~10:100000;优选的,硫酸、黄药和松醇油加入到矿浆中在搅拌状态下进行反应,搅拌时间为2~10min;优选的,第一次浮选除杂的时间为3~10min;优选的,粗精矿进行1-2次精选获得硫精矿。

5、进一步地,s1与s2之间还包括:通过重选对第一次浮选尾矿进行脱泥和重矿物;优选的,采用螺旋溜槽或摇床对第一次浮选尾矿进行重选。

6、进一步地,s2中,油酸钠与所处理的矿浆的重量比为4~40:100000,十二胺与所处理的矿浆的重量比为4~30:100000;优选的,油酸钠、十二胺加入到矿浆中在搅拌状态下进行反应,搅拌时间为2~10min;优选的,第二次浮选除杂的时间为3~10min。

7、进一步地,s3中,硫酸与所处理的矿浆的重量比为100~500:100000;十二胺与所处理的矿浆的重量比为5~50:100000,松醇油与所处理的矿浆的重量比为1~10:100000。

8、进一步地,硫酸、十二胺和松醇油加入到矿浆中在搅拌状态下进行反应,搅拌时间为2~10min。

9、进一步地,第三次浮选除杂的时间为3~10min。

10、进一步地,s3中,采用强磁选脱除磁性矿物时,磁场强度为10000-18000奥斯特。

11、根据本发明的另一方面,提供了一种耐火材料制品用石英。该耐火材料制品用石英由上述任一种硫化铅锌矿尾矿分选耐火材料制品用石英的方法得到。

12、应用本发明的技术方案,针对硫化铅锌矿尾矿中其他矿物的种类及性质,采用重选、反浮选、磁选等联合工艺流程,分阶段消除铅锌矿尾矿中绿泥石、高岭土、黄铁矿(白铁矿)、方解石、长石、云母、磁性物等矿物对石英精矿品质的影响,获得高品质石英精矿,提高矿产资源的综合利用率并减少尾矿的堆存,具有较大的经济效益和环境效益。

- 还没有人留言评论。精彩留言会获得点赞!