一种分级选粉机的粗细分选机构及其应用的制作方法

本发明涉及选粉,特别是涉及一种分级选粉机的粗细分选机构及其应用。

背景技术:

1、在粉磨工艺中,由于辊压机、立式辊磨等料床挤压设备更适用于粉碎粒径较大的颗粒(d>0.2mm),过细的物料难以形成稳定料床而引起设备振动,无用功增加,造成能耗偏高,同时,为稳定料床而进行的喷水,也会影响成品质量;而管磨、搅拌磨等细磨设备更适用于粉磨粒径较小的颗粒(d<0.2mm),过粗的物料易导致研磨效率降低,大颗粒跑粗,不能满足成品细度要求。因此,在由挤压设备和细磨设备组成的联合/半终粉磨系统中,就对粗细梯度分级提出了相应要求。

2、传统的联合/半终粉磨系统中,经辊压机预粉磨后的物料通过v型选粉机把半成品带入精细动态选粉机进行分离。由于v型选粉机完全依靠惯性力场实现半成品分级,分选过程可控性差,且v选顶部存在风短路产生的局部高风速的共性问题,致使大量粗颗粒直接进入精细动态选粉机,一方面导致动态选粉机选粉浓度增加,另一方面由于粗颗粒的进入,在相同的成品细度控制条件下,选粉机转速必然增加,进而导致选粉机效率降低、循环负荷增加、分选粉清晰度降低,更多的成品重回辊压机,造成料层失稳、磨机振动、研磨效率降低,台时降低,电耗升高;与此同时,进入管磨的动态选粉机回粉也因夹杂有本该进入辊压机的d>0.2mm以上的粗颗粒,致使管磨机研磨负荷增加,循环负荷增大,选粉效率和研磨效率降低,进而台时降低、电耗增加。

技术实现思路

1、为解决现有联合/半终粉磨系统中因v选粗细分选不清的共性问题而导致的上述一连串问题,本发明提供了一种分级选粉机的粗细分选机构及其应用,该粗细分选机构为一种具有打散、布料、粗细颗粒分离的功能,其从下往上依次为布风布料区和预打散及粗颗粒分级区,可很好的与传统动态选粉机进行配合,完成更为清晰的颗粒分选,解决由于v选共性问题导致的一系列问题,使粗颗粒(d>0.2mm)返回料床挤压设备,中粗粉(0.045mm<d<0.2mm)返回细磨设备,细粉作为成品选走(d<0.045mm),进而更好的适配于传统联合\半终粉磨系统,满足对不同细度物料的要求。

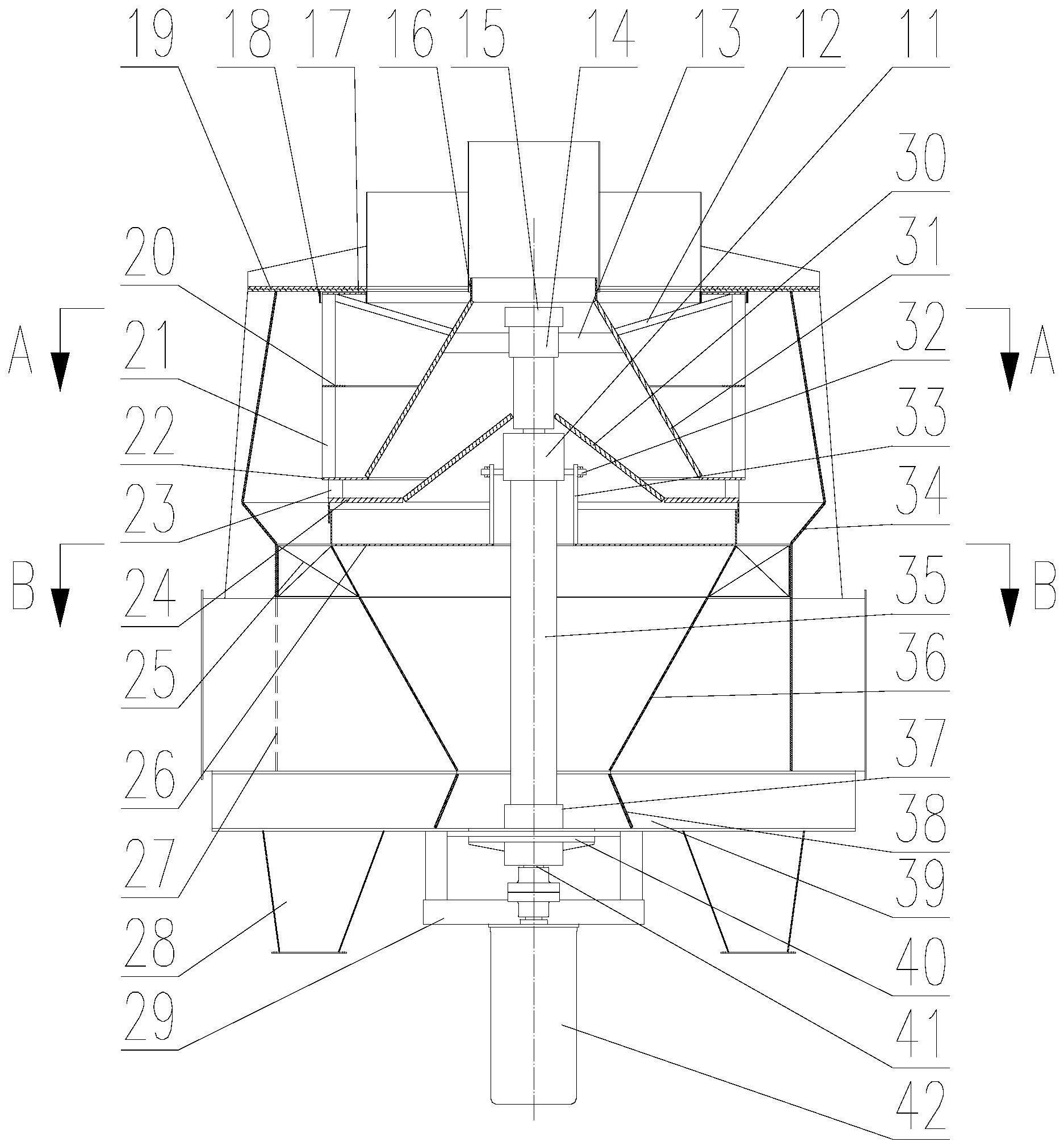

2、本发明是这样实现的,一种分级选粉机的粗细分选机构,该粗细分选机构从下往上包括相连的布风布料区和预打散及粗颗粒分级区;

3、所述布风布料区包括进风壳体、进风口、粗颗粒出口、导流锥和环状风环,所述进风口位于进风壳体的侧面,所述粗颗粒出口位于进风壳体的底部,所述导流锥位于进风壳体内部且同轴布置,所述环状风环安装在导流锥上方外沿与进风壳体顶部内沿之间;

4、所述预打散及粗颗粒分级区包括粗颗粒分选壳体、粗颗粒分选转笼、布料装置和粗颗粒分选驱动,所述粗颗粒分选转笼位于粗颗粒分选壳体内,所述粗颗粒分选转笼包括位于四周的粗颗粒分级叶片、位于粗颗粒分级叶片内部同轴布设的笼子锥台、和位于笼子锥台内侧上部的打散圆钢,所述粗颗粒分选转笼的顶部设置上环板、中部设置中环板、底部设置下环板,所述粗颗粒分级叶片位于上环板、中环板和下环板之间,并靠近上环板、中环板和下环板外边沿且呈均匀放射状分布;所述粗颗粒分选壳体和粗颗粒分级叶片的上方设置支撑盖板,所述支撑盖板的底面与粗颗粒分选壳体固定连接,支撑盖板的底面与粗颗粒分选转笼的上环板之间采用动密封形式连接,构成粗颗粒分选转笼的转笼外密封;所述支撑盖板与粗颗粒分选壳体及粗颗粒分级叶片共同构成粗颗粒分级区;

5、所述笼子锥台顶部连接喂料管,所述喂料管与笼子锥台之间采用动密封形式连接,构成粗颗粒分选转笼的转笼内密封;所述布料装置位于笼子锥台下方同轴布设,所述布料装置和笼子锥台之间构成上部为物料打散区、下部为布料区;所述粗颗粒分选壳体和进风壳体之间设置有扬料台,所述扬料台对应位于布料区出口的外侧且下侧紧邻环状风环;所述支撑盖板顶面连接粗颗粒分选转笼出口风管;

6、所述粗颗粒分选驱动通过轴系一与粗颗粒分选转笼和布料盘锥台相连,用于驱动粗颗粒分选转笼和布料盘锥台转动。

7、优选的,所述支撑盖板的底面固接位于上环板外侧的外密封外圈及位于上环板内侧的外密封内圈,所述外密封外圈和外密封内圈与所述上环板配合构成转笼外密封,所述转笼外密封为动密封,转笼外密封的动密封间隙为10~20mm;

8、所述笼子锥台上外沿一周在靠近喂料管处设置有转笼内密封圈,转笼内密封圈与喂料管配合构成粗颗粒分选转笼的转笼内密封,所述转笼内密封为动密封,所述转笼内密封的动密封间隙为10~20mm,所述转笼内密封圈与喂料管的径向位置可互换。

9、优选的,所述粗颗粒分选转笼和布料装置由同一驱动共同驱动,此时所述轴系一包括主轴和套设在主轴上的主轴套,所述主轴的顶部设置轮毂,所述轮毂上部与打散圆钢相连,所述轮毂下部与布料装置相连,轮毂顶部设置有防磨帽。

10、优选的,所述粗颗粒分选转笼和布料装置由两个驱动分别独立驱动,此时所述粗颗粒分选驱动包括独立驱动一和独立驱动二,所述轴系一包括内传动轴和外传动套轴,所述内传动轴上端通过轮毂与打散圆钢相连,下端连接独立驱动一;所述外传动套轴套设在内传动轴上,所述外传动套轴上端与布料装置相连,下端通过皮带轮组连接独立驱动二。

11、优选的,所述布料装置由布料盘锥台和布料盘底板构成,所述布料盘锥台位于笼子锥台下方,所述布料盘锥台底端外沿连接布料盘底板,所述布料盘底板与下环板之间形成物料流布料通道;所述布料盘底板距离下环板的间隙h2为250~350mm,布料盘底板距离环状风环出口间隙h3为50~150mm,布料盘底板的外径d2比粗颗粒分选转笼的直径d1小0~50mm;所述扬料台的高度h5为下环板距离环状风环出口的间隙的1.1~1.3倍,扬料台同水平方向夹角θ4为45~55°;当粗颗粒分选转笼和布料装置由同一驱动共同驱动时,所述物料流布料通道的一周均布有布料圆钢,所述布料圆钢的顶端与下环板相连,底端与布料盘底板相连;

12、所述布料盘底板下侧外沿固接有布料装置动密封外圈,所述环状风环的风环内圈上设置有布料装置动密封内圈,布料装置动密封外圈与布料装置动密封内圈构成布料装置动密封,所述布料装置动密封的动密封间隙为10~20mm。

13、优选的,所述喂料管位于粗颗粒分选转笼中心正上方,所述喂料管与笼子锥台内部连通,喂料管与粗颗粒分选转笼出口风管之间构成含尘气流上升通道;

14、所述喂料管直径d4(mm):

15、

16、其中,p为系统设计产量(t/h),系统循环负荷k=3±1,物料容重ρs=1.5~1.8(t/m3),物料流速vs=1±0.5(m/s),物料填充率ε=0.5~0.8;

17、所述粗颗粒分选转笼直径d1(mm):

18、

19、其中,粗颗粒分选转笼径高比d/h为1.8~2.0,粗颗粒分选转笼径向风速v2为1.5~2.5m/s;q为系统选粉风量(m3/h);

20、

21、其中,p为系统设计产量(t/h),系统循环负荷k=3±1,选粉浓度cs=800±200g/m3,喂料浓度fs=2.5±0.5kg/m3。

22、所述粗颗粒分选转笼出口风管直径d3(mm):

23、

24、其中,粗颗粒分选转笼出口风速v1为10~15m/s;

25、粗颗粒分选壳体同水平方向夹角θ6为65~75°,粗颗粒分选壳体内腔上端直径d5比粗颗粒分选转笼直径d1大300~500mm。

26、优选的,所述上环板通过转笼拉杆与笼子锥台相连,所述转笼拉杆的布置方向与粗颗粒分选转笼的旋转方向一致且沿粗颗粒分选转笼轴线均匀分布;所述下环板内边沿与笼子锥台相连;所述中环板内边沿通过拉杆或筋板与笼子锥台相连。

27、优选的,所述进风口连接分级设备或粉磨设备,呈风扫形式将待分选含尘气流引入进风壳体。

28、优选的,在所述环状风环下方、所述进风壳体内腔设置有环状“阶梯”形打散装置或环状“z”形打散装置;

29、所述环状“阶梯”形打散装置的打散板呈一定间距叠置的阶梯形结构布置,相邻两块打散板母线投影重叠距离为100~200mm,各打散板分别通过支撑装置支撑在进风壳体的内壁上;

30、所述环状“z”形打散装置的打散板一部分通过支撑装置支撑在进风壳体的内壁上,一部分通过支撑装置支撑在导流锥的外壁上,两侧的打散板分别呈一定间距叠置的阶梯形结构布置,两侧相邻两个打散板之间形成打散分级通道,彼此对应,上一打散板末端于下一打散板上的投影点距该打散板末端距离为100~200mm;环状“阶梯”形打散装置和环状“z”形打散装置的各打散板同水平方向夹角θ7为40~50°。

31、优选的,所述环状风环包括风环内圈、风环外圈、以及倾斜设置在风环内圈和风环外圈之间的数个风环导风叶片;所述风环内圈顶部直径d6比布料盘底板外径d2小40~60mm,风环内圈同水平方向夹角θ1为50~70°;

32、风环外圈直径或进风壳体内径d7(mm):

33、

34、其中,v3为环状风环出口风速(m/s),d6为风环内圈顶部直径(mm),q为系统选粉风量(m3/h);

35、风环导风叶片个数n(个):

36、

37、其中,n四舍五入取整数;

38、环状风环高度h4(mm):

39、

40、其中,θ2为风环导风叶片同水平方向夹角(°),s1/s2为相邻两块风环导风叶片水平投影重叠长度与单块风环导风叶片水平投影长度的比值,t为风环导风叶片厚度;

41、所述环状风环出口风速v3为8~12m/s,所述风环导风叶片的间隙风速v4为18±2m/s,所述风环导风叶片同水平方向夹角θ2为35~45°,风环导风叶片厚度t为10~20mm,相邻两块风环导风叶片的间隙d1为100~200mm,相邻两块风环导风叶片水平投影重叠长度s1与单块风环导风叶片水平投影长度s2的比值s1:s2=0.3~0.8。

42、优选的,所述导流锥的底端连接有粗物料导料锥,导流锥同水平方向夹角θ3为50~70°,粗物料导料锥同水平方向夹角θ5为55~65°;

43、导流锥-粗物料导料锥接口直径d8(mm):

44、

45、其中,v5为进风口提升风速,进风口提升风速v5为3~5m/s。

46、本发明具有的优点和积极效果是:

47、本发明通过设置粗颗粒分选转笼,其独立驱动形成的强制涡流场,能将粗颗粒完全屏蔽,使得本发明的粗细分选机构在与传统动态选粉机进行配合后,粗颗粒不进入后续细粉分级过程,可实现粗中细梯度分级,满足联合/半终粉磨系统中不同设备的粉磨要求;设置粗颗粒分选转笼,其内部的打散圆钢,能将经料床挤压设备挤压形成的料饼打碎,从而缩短了静态打散所需要的巨大高差,降低楼层高度,节约土建成本;在粗颗粒分选转笼下方设置布料装置,能将打碎的料饼均匀抛撒到环状风环处,利于粗颗粒在环形风环处的沉降及中粗粉和细粉的提升;设置导流锥和环状风环,相对于传统的v型选粉机,气流场分布更均匀,粗颗粒切割粒径更明确,带入分选区的粗颗粒减少,循环负荷和物料浓度降低,设备阻力降低,循环风机电耗降低。该粗细分选机构,结构紧凑,解决了传统v型选粉机存在的气流、物料流不均匀问题,在与传统动态选粉机进行配合后,可实现粗颗粒、中粗粉、细粉的精确分级,性能完全优于传统的v型选粉机和精细动态选粉机串联形式,可替代之。

- 还没有人留言评论。精彩留言会获得点赞!