一种自动筛选毛细管的方法与流程

本发明涉及自动化,具体涉及一种自动筛选毛细管的方法。

背景技术:

1、在小流量气体检测领域,经常使用到压力传感器作为执行元件,通过压力的变化来进行下一步动作,因而需要用到一种产生压力差的结构,这种压力差的结构是气路中的微孔,在大部分情况下,可以采用切割所需尺寸的金属毛细管来代替。

2、但是,金属毛细管在切割时,易产生碎屑或者切面易生锈,生锈的毛细管清洗时也会产生锈末,这些碎屑或锈末很容易阻碍甚至堵塞毛细管的内孔,从而影响通过的气流,导致测量出来的压力差值不准确,进而影响使用该压力差值的设备的性能。

3、在筛选出合格压力差的金属毛细管时,主要透过光线,用眼睛来观察,这种方法无法筛选出轻微堵塞的毛细管,且效率较低,需要消耗大量的人力和时间,因此,寻找能够自动筛选符合要求的毛细管的机构或防范。

技术实现思路

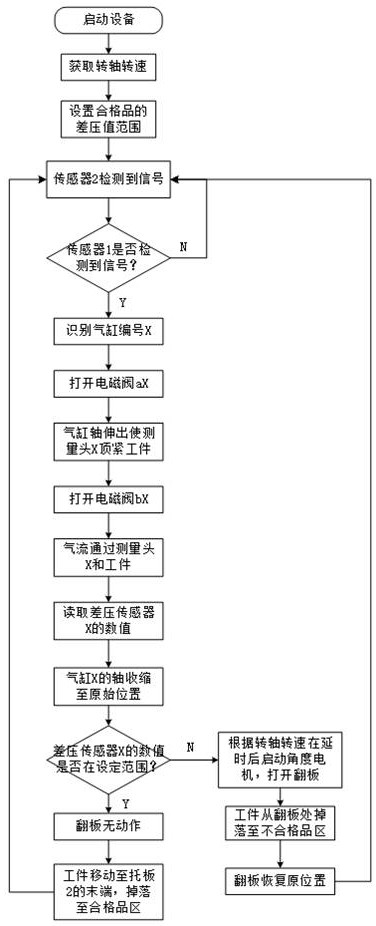

1、有鉴于此,需要克服现有技术中的上述缺陷中的至少一个,本发明提供了一种自动筛选毛细管的方法,包括:

2、s1,启动设备,设置合格毛细管工件的差压值范围,获取转轴转速,所述转轴带动气缸固定盘、同步轮及同步带同步运动;

3、s2,设置在所述同步带上的工件支架上安装毛细管工件,所述气缸固定盘、所述同步带及所述同步轮进行同步运动,固定设置在机架上的工件传感器探测工件支架上是否有毛细管工件;如有,进入s3步骤,如无,则探测下一个所述工件支架,即重新进入s2步骤;

4、s3,气缸传感器探测到所述工件支架对应的气缸,并识别所述气缸的编号,打开所述气缸电磁阀,所述气缸轴伸出,使所述气缸轴前端的测量头顶紧所述毛细管工件;

5、s4,向所述测量头和所述毛细管工件输入气流,利用差压传感器测量所述毛细管工件两侧的压差,所述气缸轴复位;

6、s5,判断所述差压传感器的数值是否在设定范围,如否,当对应的所述毛细管工件到达翻板处,打开翻板,所述毛细管工件掉落,所述翻板复位;如是,则对应的所述毛细管工件运动至托板末端,掉落至合格品区。

7、根据本专利背景技术中对现有技术所述,现有技术在筛选出合格压力差的金属毛细管时,主要透过光线,用眼睛来观察,这种方法无法筛选出轻微堵塞的毛细管,且效率较低,需要消耗大量的人力和时间;而本发明公开的自动筛选毛细管的方法,根据如下基本原理:等流量等压强的气体通过截面相等、长度不变的微孔时,气体阻力不变,压强恒定,可通过差压传感器测定,由此,可以向金属毛细管通入恒定流量和压强的气体,由测量的压强差来筛选合格的金属管,通过以上原理,本案技术方案通过利用动力源自动通过对毛细管进行输入气流,并检测两端的压力差,如压力差符合预设数值,则判定毛细管合格,不符合,则不合格,在筛选方法上,通过检测头和毛细管一一对应和循环匹配,实现自动化循环,进一步提升了整体效率,降低生产成本。

8、另外,根据本发明公开的一种自动筛选毛细管的方法,还具有如下附加技术特征:

9、进一步地,所述气缸固定盘和所述同步轮通过所述转轴安装在机架上,所述同步带和所述同步轮配合,所述气缸固定盘上固定安装多个所述气缸,所述气缸传感器安装在所述机架上,所述固定盘上方安装有多个和所述气缸一一对应、且被所述气缸传感器探测的气缸标识杆。

10、通过气缸标识杆,可以使得系统能够识别哪一个气缸处的毛细管工件不符合要求,并经过计算,可以使得不合格毛细管工件在后续流程中被筛选出来,其中气缸标识杆可以有多种被识别方式,可以采用物理或机械结构模式被识别,也可以通过各类电子标签被识别,其作用主要是用来确定合格或不合格的毛细管工件,以便在后续流程中对其进行筛选。

11、更进一步地,所述工件支架上放置的所述毛细管工件下方具有用于托住所述毛细管工件的的托盘,所述同步轮下方设置有压力盘,所述同步轮和所述气缸固定盘以及所述压力盘均和所述转轴固定联结,所述压力盘上有和所述毛细管工件下端配合的槽,所述毛细管工件随所述同步带运行到所述压力盘上,所述毛细管工件下端置于所述槽上。

12、更进一步地,所述槽和所述毛细管工件下端出气口相通并与外界大气相通,本案的技术方案是通过毛细管工件两侧的压差进行产品合格与否筛选,最优的做法,则是一端为大气压,另一端提供合理的气压,由此测量毛细管工件上端和下端(大气压)的压差,并由此判断毛细管工件合格与否。

13、更进一步地,所述槽尺寸小于所述毛细管工件的外径,如此可以保证毛细管工件不掉落,保持稳定。

14、进一步地,所述气缸传感器识别到所述气缸后,启动所述气缸对应的电磁阀,所述气缸轴伸出,使得所述气缸上的所述测量头顶紧所述毛细管工件上端,输入气流并通过所述测量头和所述毛细管工件,所述测量头测量所述毛细管工件两侧的压差,其他所述气缸的电磁阀和其他所述测量头的电磁阀不动作。

15、进一步地,所述气缸识别杆通过设置和所述气缸传感器的距离形成对不同所述气缸的识别。本案中,对气缸的识别可以通过气缸识别杆和气缸传感器的远近距离进行识别,在工件传感器识别出有毛细管工件时,毛细管工件随同步带进入压力盘范围,气缸传感器识别出对应的气缸,并发出动作指令,气缸轴伸出,使得测量头和毛细管上端压紧,输入气流,测量毛细管两侧的压差,同时记录毛细管是否合格,并通过计算,在后续流程中,使得毛细管运动到合格区或非合格区,进行分选。

16、进一步地,所述气缸和所述工件支架在所述工件支架运行到所述同步轮后一一匹配。在所述工件支架和毛细管工件运行到压力盘范围内后,气缸和所述工件支架或毛细管工件能够一一匹配,如此可以在所述同步轮外侧,气缸和毛细管工件能够保持足够的同心度,可以使得压差测量更加准确。

17、进一步地,所述气缸沿所述气缸固定盘外缘等距分布,安装在所述同步带上的所述工件支架等距分布,所述气缸之间的距离等于所述工件支架之间的距离,且安装在所述气缸上的所述检测头和安装在所述工件支架上的所述毛细管工件在工作状态中同轴。

18、本案所提的方法中,涉及的自动筛选毛细管机构包括具有转轴的机架;安装在机架上、且绕所述转轴旋转的气缸固定盘,所述气缸固定盘外缘安装有n个伸缩轴向下伸出的气缸,所述伸缩轴上安装有检测头,所述气缸固定盘下方设置有安装在所述转轴上的同步轮,所述同步轮和同步带旋转联结,所述同步带上设置有用于安装毛细管工件的工件支架,所述检测头在所述伸缩轴向下伸出时与所述毛细管工件接触形成气流通道,所述装置还包括用于读取所述毛细管工件两端气压差的差压传感器,所述装置还包括用于向所述检测头和所述毛细管工件输送气体及控制气体输送关断开启的气体输送控制部件。

19、其中,所述气缸和所述工件支架在工作状态中一一对应,气缸固定盘和同步轮固定联结在转轴上,同步带上的工件支架在进入同步轮旋转过程中,和气缸固定盘上的气缸一一对应,并使得检测头和毛细管处于同轴状态,以保证气流输入的同一性,使得测量结构更加准确。

20、其中,所述气缸沿所述气缸固定盘外缘等距分布,安装在所述同步带上的所述工件支架等距分布,所述气缸之间的距离等于所述工件支架之间的距离,且安装在所述气缸上的所述检测头和安装在所述工件支架上的所述毛细管工件在工作状态中同轴,等间距分布,可以更好的使得气缸和工件支架在气缸固定盘外缘和同步带上设计更便捷,同时在工作状态中也能够更加稳定。

21、其中,所述同步轮下方设置有压力盘,所述同步轮和所述气缸固定盘以及所述压力盘均和所述转轴固定联结。

22、其中,所述工件支架下方安装有托板。

23、进一步地,所述托板为两块,分别位于所述同步轮两侧的所述同步带的下方,托板分为两块,更利于标准化,同时也节省成本。

24、其中,所述托板上设置有包括翻板电机和翻板结构的翻板机构,所述翻板机构位于预设的所述工件支架下方,翻板机构用于将不合格的毛细管筛选掉,在确定不合格的毛细管在同步带上的位置后,在不合格毛细管跟随同步带达到翻拌机构处,翻板机构接到指令,进行翻板,毛细管则由此处掉落,实现毛细管的筛选过程。

25、其中,所述装置还包括用于检测所述工件支架上是否存在所述毛细管工件的工件传感器,和用于驱动所述气缸的气缸传感器,在装置运行过程中,需要检测工件支架上是否有毛细管工件,如果没有,则对应的气缸不进行动作,如果有,则对应气缸向下伸出伸缩杆,检测头和毛细管工件压紧,进行输入气流检测两端压力差,从而判定毛细管是否合格。

26、其中,所述压力盘上设置有用于排放从所述毛细管工件上方输入气流的槽,毛细管工件进入压力盘后,毛细管工件末端位于槽上,气缸固定盘、同步轮、同步带同步运行,检测头和毛细管工件上端压紧,通过检测头向毛细管工件输入气流,气流经毛细管工件末端流出,压差传感器进行压差检测,判定毛细管工件合格与否,压差传感器置于气缸的进气气路的旁路。

27、进一步地,所述流道尺寸小于所述毛细管工件的外径,如此毛细管工件不会通过流道掉落,同时可以释放来自检测头的输入气流。

28、其中,毛细管工件为金属毛细管工件。

29、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!