一种圆柱型电池钢壳检测设备的制作方法

本技术涉及一种检测设备,具体的说是指一种圆柱型电池钢壳检测设备。

背景技术:

1、钢壳作为被电池广泛采用的一种外壳,是电池重要部件之一。随着新能源汽车行业的快速发展,动力锂电池及相关材料行业迎来爆发式增长机遇,动力锂电池钢壳的市场也将迎来高速的发展。目前,圆柱型电池的钢壳在生产时需要检测的项目众多,如r角检测、柱面检测、高度与直径检测、内径检测、极柱检测等,当前对于电池钢壳的缺陷检测主要依靠人工进行检测,但是人工检测存在的问题较多,如漏检、检测精度不高、检测效率低等,虽然存在对电池钢壳缺陷自动检测的设备,但是这些设备检测的项目较为单一,只能检测其中一个项目的缺陷,如果要完成所有项目的检测需要不同众多的设备来完成,这也使得电池钢壳的整体检测效率不高。

技术实现思路

1、本实用新型提供的是一种圆柱型电池钢壳检测设备,其主要目的在于克服现有钢壳的检测效率不高的问题。

2、为了解决上述的技术问题,本实用新型采用如下的技术方案:

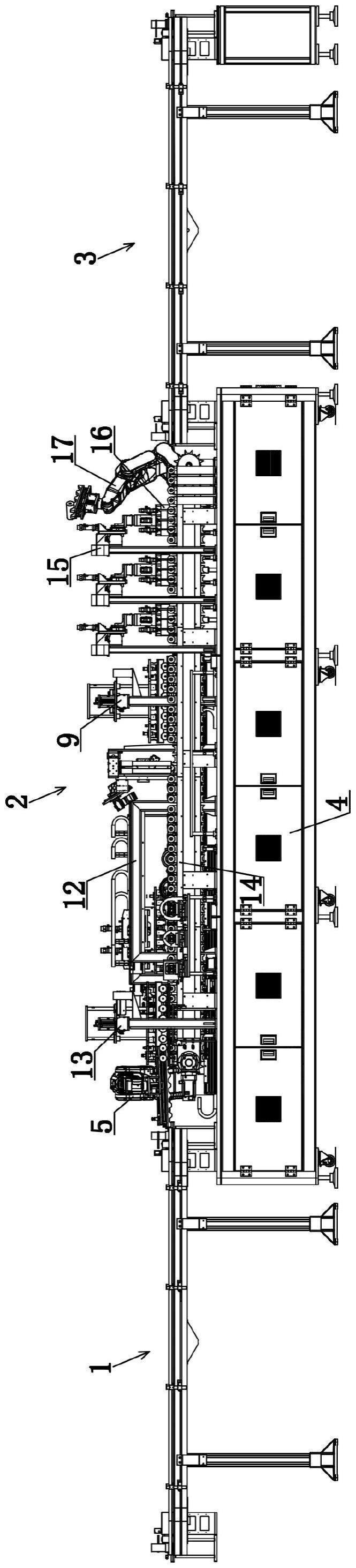

3、一种圆柱型电池钢壳检测设备,包括上料段、检测段和下料段,所述检测段位于上料段和下料段之间,所述检测段包括检测机架,所述检测机架上设有第一机械手、扫码与r角检测组件、第一移材抓手组件、柱面检测组件、第二移材抓手组件、高度与直径检测组件、激光与3d检测组件、第三移材抓手组件、第四移材抓手组件、内壁与端面检测组件、多组踢废移材抓手组件、多组不良输送组件及第二机械手,所述上料段位于第一机械手的左侧,所述扫码与r角检测组件位于第一机械手的后侧,所述柱面检测组件位于扫码与r角检测组件的右侧,所述第一移材抓手组件位于扫码与r角检测组件和柱面检测组件的前侧,所述高度与直径检测组件位于柱面检测组件的前侧,所述第二移材抓手组件位于柱面检测组件和高度与直径检测组件的后端之间,所述激光与3d检测组件位于高度与直径检测组件的左侧,所述第三移材抓手组件位于高度与直径检测组件和激光与3d检测组件的前侧,所述内壁与端面检测组件位于激光与3d检测组件的前侧,所述第四移材抓手组件位于激光与3d检测组件和内壁与端面检测组件的前端之间,所述多组踢废移材抓手组件和第二机械手位于内壁与端面检测组件的后侧,所述第二机械手位于多组踢废移材抓手组件的右侧,每组踢废移材抓手组件对应一个不良输送组件,所述下料段位于第二机械手的右侧。

4、进一步的,所述上料段和下料段均包括第一输送机架,所述第一输送机架的顶部设有环形输送板链,所述环形输送板链的上方设有与输送机架连接的环形内轨和环形外轨,所述环形内轨和环形外轨形成限位槽,所述第一输送机架的前、后端均设有螺旋杆组件,所述螺旋杆组件包括电机架、电机及螺旋杆,所述电机架与第一输送机架连接,所述电机连接于电机架的顶部内,所述螺旋杆与电机通过皮带传动连接,所述螺旋杆设有前后布置的多个螺旋槽,所第一述输送机架的前后端均设有多个第一感应器,每个第一感应器对应一个螺旋槽,所述第一输送机架的内侧四角均设有用于环形输送板链的压紧盘。

5、进一步的,所述第一机械手和第二机械手均包括机械手本体以及与机械手本体连接的第一磁吸抓手,所述第一磁吸抓手包括第一抓手安装架、第一气缸、第一磁铁和间隔布置的两个第一限位条,所述第一抓手安装架与机械手本体连接,所述第一气缸安装于第一抓手安装架的顶部,所述两个第一限位条连接于第一抓手安装架的底部,所述第一磁铁位于两个第一限位条之间,所述第一气缸的活塞杆朝下且与第一磁铁连接,所述两个第一限位条的底部沿着长度方向设有间隔布置的多个第一固定槽。

6、进一步的,所述扫码与r角检测组件包括第一线性滑台模组、第一载台、第一定位组件、第一相机、第一3d相机和扫码相机,所述第一线性滑台模组与检测机架连接,所述第一载台的底部与第一线性滑台模组的滑台连接,所述第一定位组件位于第一相机、第一3d相机和扫码相机的左侧,所述检测机架上设有第一相机架和第一3d相机架,所述第一相机架和第一3d相机架分别位于第一线性滑台模组的前、后侧,所述第一3d相机架的顶部设有扫码相机架,所述第一相机和第一3d相机分别安装于第一相机架和第一3d相机架的顶部,所述扫码相机位于扫码相机架的中顶部,所述扫码相机位于第一3d相机的左侧;所述柱面检测组件包括第二线性滑台模组、第二载台、第二定位组件和第二相机,所述第二线性滑台模组与检测机架连接,所述第二载台的底部与第二线性滑台模组的滑台连接,所述第二定位组件位于第二相机的前侧,所述检测机架上设有第二相机架,所述第二相机倾斜的安装于第二相机架的中顶部,所述第二相机位于第二载台的上方。

7、更进一步的,所述第一载台和第二载台均包括第一载台本体,所述第一载台本体的顶部设有左右间隔布置的多根第一转动轴,每根第一转动轴上设有前部布置的两个第一滚轮,所述第一载台本体上设有第一驱动电机,所述第一驱动电机的输出轴和多根第一转动轴的一端均伸出第一载台本体的一侧面,所述第一驱动电机的输出轴连接有第一主皮带轮,所述多根第一转动轴的一端均连接有第一从皮带轮,所述第一主皮带轮位于第一从皮带轮的下方,所述第一主皮带轮和多根第一转动轴上的第一从皮带轮通过第一皮带传动连接,相邻的两个第一从皮带轮之间设有与第一载台本体连接的第一压紧轮,所述第一压紧轮的底部压于第一皮带的顶面,所述第一主皮带轮的左、右侧均设有与第一载台本体连接的第一过渡轮,所述第一皮带绕过第一过渡轮。

8、更进一步的,所述第一定位组件和第二定位组件均包括对称的两个第一夹紧机构,所述两个第一夹紧机构均包括第一支撑架和第一夹紧板,所述第一支撑架的顶面设有第一夹紧气缸,所述第一夹紧气缸的活塞杆与第一夹紧板连接,所述第一支撑架的顶面设有左、右布置的两个第一滑轨,所述两个第一滑轨上均设有与其滑动配合的第一滑块,所述第一滑块通过第一连接板与第一夹紧板连接,其中一个第一夹紧机构的第一夹紧板上设有左右间隔布置的多个第二感应器。

9、进一步的,所述第一移材抓手组件和第三移材抓手组件均包括第一抓手支撑架、第三线性滑台模组和第二抓手安装架,所述第三线性滑台模组设于第一抓手支撑架的顶部侧面,所述第三线性滑台模组的滑台连接有第一气缸安装座,所述第一气缸安装座的侧面设有左右间隔布置的两个第二滑轨,所述第二抓手安装架上设有两个第二滑块,每个第二滑块对应一个第二滑轨且两者滑动配合,所述第一气缸安装座的顶部设有第二气缸,所述第二气缸的活塞杆朝下且与第二抓手安装架的顶部连接,所述第二抓手安装架的底部连接有第二磁吸抓手,所述第二磁吸抓手包括第三气缸、第二磁铁和间隔布置的两个第二限位条,所述第三气缸安装于第二抓手安装架的顶部,所述两个第二限位条连接于第二抓手安装架的底部,所述第二磁铁位于两个第二限位条之间,所述第三气缸的活塞杆朝下且与第二磁铁连接,所述两个第二限位条的底部沿着长度方向设有间隔布置的多个第二固定槽。

10、进一步的,所述第二移材抓手组件和第四移材抓手组件均包括第二抓手支撑架、第四线性滑台模组和滑动板,所述第四线性滑台模组设于第二抓手支撑架的顶部,所述滑动板与第四线性滑台模组的滑台连接,所述滑动板设有四个滑杆套,所述四个滑杆套均穿设有滑杆,所述滑杆的顶部连接有顶板,所述滑杆的底部连接有第三抓手安装架,所述滑动板的顶面设有第四气缸,所述第四气缸的活塞杆朝上且与顶板连接,所述第三抓手安装架的底部连接有第三磁吸抓手,所述第三磁吸抓手包括第五气缸、第三磁铁和间隔布置的两个第三限位条,所述第五气缸安装于第三抓手安装架的顶部,所述两个第三限位条连接于第三抓手安装架的底部,所述第三磁铁位于两个第三限位条之间,所述第五气缸的活塞杆朝下且与第三磁铁连接,所述两个第三限位条的底部沿着长度方向设有间隔布置的多个第三固定槽。

11、进一步的,所述高度与直径检测组件包括第五线性滑台模组、第三滑轨、第三载台、第三定位组件、第三相机架和偶数个第三相机,所述第三滑轨和第五线性滑台模组与检测机架连接,所述第三滑轨和第五线性滑台模组前、后布置,所述第三载台包括第三载台本体,所述第三载台本体的底部设有与第三滑轨滑动配合的第三滑块,所述第三载台本体的底部与第五线性滑台模组的滑台连接;所述第三载台本体的顶部设有左右间隔布置的多根第二转动轴,每根第二转动轴上设有前部布置的两个第二滚轮,所述第三载台本体上设有第二驱动电机,所述第二驱动电机的输出轴和多根第二转动轴的一端均伸出第二载台本体的一侧面,所述第二驱动电机的输出轴连接有第二主皮带轮,所述多根第二转动轴的一端均连接有第二从皮带轮,所述第二主皮带轮位于第二从皮带轮的下方,所述第二主皮带轮和多根第二转动轴上的第二从皮带轮通过第二皮带传动连接,相邻的两个第二从皮带轮之间设有与第二载台本体连接的第二压紧轮,所述第二压紧轮的底部压于第二皮带的顶面,所述第二主皮带轮的左、右侧均设有与第二载台本体连接的第二过渡轮,所述第二皮带绕过第二过渡轮;所述第三定位组件包括对称的两个第二夹紧机构,所述两个第二夹紧机构均包括第二支撑架和第二夹紧板,所述第二支撑架位于第三载台本体的一侧且与第三载台本体连接,所述第二支撑架的顶面设有第二夹紧气缸,所述第二夹紧气缸的活塞杆与第二夹紧板连接,所述第二支撑架的顶面设有左、右布置的两个第四滑轨,所述两个第四滑轨上均设有与其滑动配合的第四滑块,所述第四滑块通过第二连接板与第二夹紧板连接,所述偶数个第三相机设于第三相机架的中顶部,所述偶数个第三相机均分为左右布置的两组。

12、进一步的,所述激光与3d检测组件包括第六线性滑台模组、第四载台、第四定位组件、第七线性滑台模组以及点激光传感器安装座,所述第四载台的底部与第六线性滑台模组的滑台连接,所述点激光传感器安装座和第七线性滑台模组分别位于第六线性滑台模组的前后、侧,所述点激光传感器安装座可前后左右移动的设置,所述点激光传感器安装座的顶部设有多个左右间隔布置的点激光传感器,所述第七线性滑台模组的滑台连接有3d相机安装座,所述3d相机安装座的顶部连接有第二3d相机,所述第四载台的顶部设有多个左右间隔布置的壳槽;所述第四定位组件包括对称的两个第三夹紧机构,所述两个第三夹紧机构均包括第三支撑架和第三夹紧板,所述第三支撑架位于第四载台的一侧且与检测机架连接,所述第三支撑架的顶面设有第三夹紧气缸,所述第三夹紧气缸的活塞杆与第三夹紧板连接,所述第三支撑架的顶面设有左、右布置的两个第五滑轨,所述两个第五滑轨上均设有与其滑动配合的第五滑块,所述第五滑块通过第三连接板与第三夹紧板连接。

13、进一步的,所述内壁与端面检测组件包括第二输送机架、第五定位组件、第四相机架、第五相机架以及多组顶升机构,所述第二输送机架与检测机架连接,所述第二输送机架上设有输送链,所述输送链上设有数个第一托块,每个第一托块的顶部设有第一托槽;所述第五定位组件包括对称的两个第四夹紧机构,所述两个第四夹紧机构均包括第四支撑架和第四夹紧板,所述第四支撑架位于第二输送机架的一侧的且与检测机架连接,所述第四支撑架的顶面设有第四夹紧气缸,所述第四夹紧气缸的活塞杆与第四夹紧板连接,所述第四支撑架的顶面设有左、右布置的两个第六滑轨,所述两个第六滑轨上均设有与其滑动配合的第六滑块,所述第六滑块通过第四连接板与第四夹紧板连接;所述多组顶升机构均包括u型升降件、连接板和第六气缸,所述连接板与检测机架连接,所述第六气缸设于连接板的底部,所述第六气缸的活塞杆朝上且与u型升降板的底部连接,所述连接板设有前后布置的两个导杆套,所述u型升降板的底部设有前后布置的两个导杆,每个导杆对应一个导杆套且穿过导杆套,所述u型升降板的顶部两端均设有第二托块,所述第二托块的顶部设有第二托槽,所述第二托块的侧面设有第三感应器;所述第四相机架和第五相机架分别位于第二输送机架的前、后侧且均与检测机架连接,所述第四相机架的顶面设有从左至右依次布置的第六相机、第七相机和第八相机,所述第五相机架的顶面设有从左至右依次布置的第九相机和第十相机。

14、进一步的,所述多组踢废移材抓手组件左、右间隔布置,所述多组踢废移材抓手组件均包括第三抓手支撑架、第二气缸安装座和第四抓手安装架,所述第三抓手支撑架与检测机架连接,所述第三抓手支撑架的顶部侧面设有第八线性滑台模组,所述第二气缸安装座与第八线性滑台模组的滑台连接,所述第二气缸安装座的顶部设有第七气缸,所述第二气缸安装座的侧面设有前后布置的两根第七滑轨,所述两根第七滑轨上均设有与其滑动配合的第七滑块,所述第四抓手安装架与第七滑块连接,所述第七气缸的活塞杆朝下且与第四抓手安装架的顶部连接,所述第四抓手安装架的上部和下部之间连接有回旋转气缸,所述第四抓手安装架的底部连接有第四磁吸抓手,所述第四磁吸抓手包括第四限位条、多个第四磁铁和多个第八气缸,所述第四限位条的底部设有左右布置的多个第四固定槽,所述第四限位条的顶部设有左右布置的多个活动孔,每个活动孔对应一个第四固定槽且互相连通,每个第四固定槽对应一个第四磁铁,所述第四磁铁位于活动孔内,所述第四限位条的顶部设有第三气缸安装座,所述第三气缸安装座上设有左右布置的所述多个第八气缸,每个第八气缸对应一个第四磁铁,所述第八气缸的活塞杆朝下且与第四磁铁连接。

15、进一步的,所述不良输送组件包括第三输送机架,所述第三输送机架上设有输送带,所述输送带上设有数个第三托块,每个第三托块的顶部设有第三托槽。

16、由上述对本实用新型的描述可知,和现有技术相比,本实用新型具有如下优点:所述上料段对钢壳进行传送并把钢壳送至第一机械手处,所述第一机械手将多个钢壳同时抓取至扫码与r角检测组件,每个钢壳的外周打有qr二维码,所述扫码与r角检测组件可对钢壳进行扫码、r角检测及毛刺检测,所述第一移材抓手组件将扫码与r角检测组件上检测完成的钢壳抓取至柱面检测组件进行钢壳柱面的检测,所述第二移材抓手组件将柱面检测完成的钢壳抓取至高度与直径检测组件进行钢壳高度和直径的检测,所述第三移材抓手组件将高度和直径检测完成后的钢壳抓取至激光与3d检测组件进行钢壳内底部尺寸检测,所述第四移材抓手组件将内底部尺寸检测完成后的钢壳抓取至内壁与端面检测组件进行钢壳内侧面的检测,所述多组踢废移材抓手组件将检测有缺陷的钢壳抓取至对应的废料传送带,所述第二机械手将检测合格的钢壳抓取至下料段。采用本实用新型可实现钢壳各个项目的自动检测,整体检测效率大大提高,而且检测精度更高。

- 还没有人留言评论。精彩留言会获得点赞!